天然气处理厂气动隔膜泵技术改造及实验应用*

2019-04-03牛景辉倪攀孟海龙

牛景辉 倪攀 孟海龙

(1.天津石油职业技术学院;2.长庆油田分公司第三采气厂)

隔膜泵作为一种新型输送机械,适用于各种腐蚀性、带颗粒、高黏度、易挥发、易燃、剧毒的液体[1-2]。在喷漆、陶瓷业中隔膜泵已占有绝对的主导地位,而在其他的一些行业中,像环保、废水处理、建筑、排污、精细化工中正在扩大使用,并具有其他泵不可替代的地位。由于隔膜泵具有泵不会过热、不会产生电火花、可以通过含颗粒液体、流量可调节、具有自吸功能、可以空运行、无需润滑、维修简便、便于移动、泵效较高等特点,在天然气处理厂使用较多;目前使用气动隔膜泵的区域主要有:污水处理均值调节池污水提升泵、含醇污水提升小泵、供热站注油泵、增压站废润滑油泵等。

1 气动隔膜泵技术改造情况

1.1 改造前装置存在的缺点

长庆油田采气三厂第四处理厂机泵改造项目中涉及的改造机泵为污水处理单元均质调节池污水提升泵2 台、卸车区含醇污水井污水提升泵1 台、增压站废润滑油泵1 台及供热站注油泵1 台,共计5台。改造前后设备相关参数见表1,其中均质调节池、含醇污水小池污水提升泵、废润滑油泵均为离心泵,供热站注油泵为齿轮泵。以上泵体在运行过程中由于输送介质为含烃污水或黏性流体,导致其流量低、输送效率不高,且污水离心泵启泵时易造成地面污染。为提高生产效率,结合现场机泵运行情况,改为气动隔膜泵,以改善泵流量不高、污染环境的状况。

表1 改造前后相关设备参数

1.2 装置改造措施

1)均质调节池污水提升泵。改造前使用的无密封自吸泵实际流量达不到工作需要,且清理泵进口滤网及泵体工作繁琐,日常维护不便。由于污水提升泵出口未加装流量计,不能直接计量。采用两种数据采集方法进行估算,实验采集数据原理见图1,实验采集数据见表2。

第一种方法:当均质调节池液位一定时,停运回注系统使净化水罐液位固定,对自动过滤装置进行反洗后排至均质调节池,记录液位下降液位高度;净化水罐液位历史曲线见图2。启动隔膜泵,当均质调节池液位与反洗前相同时,记录所需时间,从而得出该泵的排量。根据液位下降核算隔膜泵流量为24.3 m3/h (净化罐底面积为53.3 m2) 核算隔膜泵的排量为23.452 m3/h 。由此可见,针对杂质多且成分复杂的污水易造成管路堵塞的情况,气动隔膜泵可通过颗粒且流量可调。

表2 实验数据采集情况

图1 实验采集数据原理图

图2 净化水罐液位历史曲线

第二种方法:停运卸车池转水泵,停运回注系统,当均质调节池液位达到一定范围时,启用隔膜泵,观察除油罐的液位变化,根据隔膜泵启停时间及除油罐液位变化计算排量。实验前后除油罐液位变化如图3 所示。核算隔膜泵的排量为20.87 m3/h。

2)含醇污水小池污水提升泵。改造前泵不上量,每次需接临时泵将污水池杂质抽入含醇污水池,常有泵体内杂物堵塞情况。

3)增压站废润滑油泵。增压站废润滑油泵改为气动隔膜泵投用后,回收废油1 次,共计回收20桶,用时50 min,平均2.5 min 回收1 桶油(容量为209 L),核算排量为5.016 m3/h。此外,增压站加润滑油临时泵也采用气动隔膜泵,夏季加1 桶油的时间为1 h,冬季润滑油黏度较大,加1 桶油品所需时间为2.5 h。

图3 除油罐液位变化图

2 气动隔膜泵与其他形式泵性能对比分析

1)维修频次。相比较之前所采用的离心泵而言,气动隔膜泵的维修频次大幅度降低,无需每天清理泵进口滤网、拆泵体清理杂物,从而减少操作人员劳动强度。

2)操作维护。气动隔膜泵在长庆油田采气三厂第四处理厂使用期间,用于各种恶劣介质。泵体没有摩擦无磨损无发热适应于各种环境,抽送泥浆、杂质时对泵磨损甚微;体积比较小移动方便,可以在特殊空间进行作业;不需灌引,水流动宽广,通过性能好;操作方便、工作可靠、开停只需简单地打开和关闭气体阀门,即使由于意外情况而长时间无介质运行或突然停机,泵也不会因此而损坏,不但超负荷时泵会自动停机、具有自我保护性能,而且当负荷恢复正常后又能自动启动运行[3-4]。

气动隔膜泵结构简单,没有轴封,没有动泄漏,维修保养方便,故障频率低,具有体积小、重量轻、操作便捷、可以移动使用的特点,可以将其用在具有压缩空气条件下的特殊液体介质和特殊场合中[5-6]。

3 试验应用评估

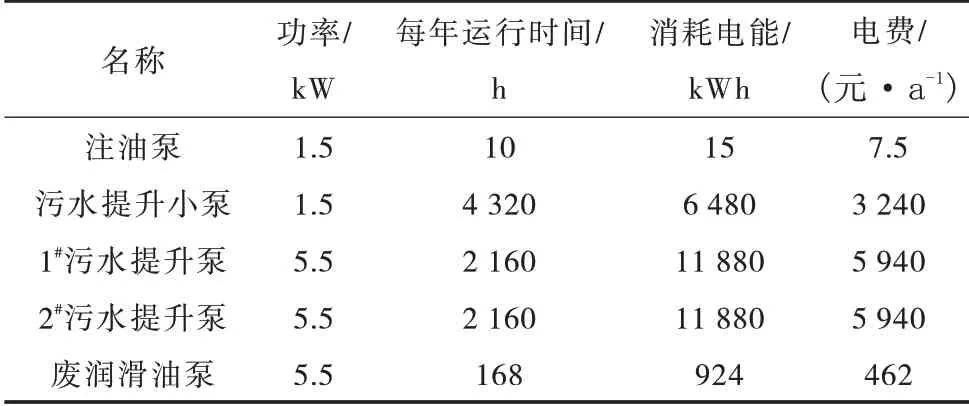

无密封自吸泵在污水卸车和处理区域运行的故障主要是污泥、杂物、油份较多造成的流量低、甚至无流量;而运用气动隔膜泵后,未对之进行任何零件维修更换,证明其对于水质较差的环境具有较好的运行效果。从能量消耗来看,各隔膜泵改造前能量消耗见表3,电费按照工业用电算,约0.5元/kWh。

表3 隔膜泵改造前能量消耗

改造后,气动隔膜泵主要消耗驱动气,驱动气由空压机提供,由于空压机额定功率90 kW,生产空气1 020 m3/h。制氮装置额定制氮量为300 m3/h,第四处理厂氮气消耗点全部投运时最大消耗氮气量约为210 m3/h,低于额定制氮量,且每天使用时间有限,不会增加空压机的负荷,故电能消耗几乎不会增加。因此相对比改造前,在能耗方面,隔膜泵每年可节约1.5 万元电费。

此外,由于污水中的杂质多且成分复杂,管路易于堵塞,这样对电泵就形成负荷过高的情况,电动机发热易损。而气动隔膜泵可通过允许直径的颗粒且流量可调,管道堵塞时自动停止至通畅后恢复运行。

若使用柱塞泵生产,按照回注压力10 MPa、柱塞泵运行频率为80%计算,则柱塞泵最高回注量为20 m3/h;而隔膜泵按回注量为10 m3/h 继续计算。考虑电能消耗、维修费以及设备成本来看,使用柱塞泵与使用隔膜泵的成本对比见表4。

表4 成本对比

从表4 可以看出,污水回注系统由于柱塞泵的密封性差、故障频繁,能耗高,容易造成工作环境污染及能源浪费;隔膜泵尽管初期投资较大,但是后期能显著节约电费和维修费,长期使用总成本逐渐接近柱塞泵并最终低于柱塞泵,且能明显提高了生产效率。

4 结束语

通过研究分析天然气处理厂气动隔膜泵的运行工况,并进行了相关技术改造和试验应用,从气动隔膜泵的流量、能耗、成本等性能参数可以看出,气动隔膜泵具有结构简单、维修保养方便、故障频率低、易于移动使用的优势,能够将其应用在具有压缩空气条件下的特殊液体介质和特殊场合中。若天然气处理厂要长期生产5 年以上,气动隔膜泵在成本方面较目前普遍使用的柱塞泵也具有优势。也可以进一步研究气动隔膜泵不同材质进行组合,以满足其他行业各种特殊流体的输送要求。