过热蒸汽水力计算工具在余热发电工程中的运用

2019-04-01刘婷张文涛

刘婷 张文涛

(秦皇岛玻璃工业研究设计院有限公司 秦皇岛市 066001)

0 引言

在玻璃熔窑余热发电工程设计中,经常会遇到汽机房距离余热锅炉较远的情况。如已有玻璃线后增设发电,建厂时未考虑余热发电用地,联合车间窑头外侧空间有限,仅能放置余热锅炉。汽机房作为整套模块只得就近设置于他处,锅炉主蒸汽需要通过厂区管道经过一定距离后送达汽轮机。这一段距离少则百余米,多可达数百米。过热蒸汽管线通过长距离输送,其压降和温降会降低主蒸汽焓值,造成汽机入口蒸汽参数不足。所以,合理选择长距离主蒸汽管道管径,需要控制可接受压降和温降。

在以往设计中往往直接采用锅炉主蒸汽出口管道管径数据,或采用汽轮机工艺推荐管道管径,并没有考虑中间损失。本文介绍一种从计算分析入手的自动化水力计算工具,该工具基于微软Excel表格程序,利用其可编辑函数和计算程序的功能,量化蒸汽管道能耗损失,为长距离输送蒸汽提供设计依据,保证汽轮机发电安全经济运行。

1 过热蒸汽长距离水力计算特点和难点

①与短距离相比,长距离计算需要考虑过热蒸汽密度的变化;

②与饱和蒸汽相比,过热蒸汽密度是压力和温度的双值函数,而饱和蒸汽密度仅是压力的单值函数;

③长距离蒸汽比热容也是压力和温度的双值函数;

④与短距离相比,长距离传热计算主要考虑室外有风对流,而不仅是保温外壁温度。

由于存在以上特点,压力、温度、密度和比热等几个重要计算参数往往互为代用互耦,长距离过热蒸汽水力计算当采用以往的估算和手工计算时,需要多次假设试算,重复修正,工作量和难度增加很大,计算时间甚至不可接受,且得不到相对精确解。

2 自动化计算工具的开发内容

2.1 自动查取计算过热蒸汽密度和比热容

过热蒸汽的热力学性质比较复杂,它虽然是单相流体,但其密度是温度和压力的双值函数,并且不服从理想气体方程。目前过热蒸汽大多采用查表确定密度,其密度表是根据国际水和水蒸汽热力性质学会(IAPWS)发表的公式计算出来的,即IAPWS-IF97公式。这组公式非常复杂,不可能直接把它用到工程计算中。根据该公式计算结果编制的蒸汽密度表,内容也很庞大,查表法也难以实行。比较可行的办法就是以蒸汽密度表为基础,根据工程计算可接受误差,把密度与压力、温度之间的函数关系,拟合成计算公式,满足工程计算需要。拟合公式在大部分范围内可达到0.5%误差,完全满足工程计算需要。

过热蒸汽比热容以往多用查图法,与查取蒸汽密度相同,比热容也可以通过拟合公式求解代用。

2.2 自动计算传热温降

普通的室内管道散热计算,是按照最大允许散热损失计算其保温厚度的。与短距离室内管道散热计算不同,长距离管道散热主要以室外为主,要考虑有风时管道保温外表面对流换热系数。一般情况下若室外管道比较长,此时外表面放热系数大,应侧重考虑热经济性问题。但主蒸汽管道末端汽机对管道温降有特定要求,需考虑用热平衡法计算。所以在长距离主蒸汽管道计算时,需综合确定其工艺安全性、经济性问题。即在最大流量工况下侧重考虑经济性问题,以经济厚度法计算;然后在最小额定工况要侧重考虑安全性问题,防止温降过大,以热平衡法计算,校核经济厚度。此时需要对比验算,根据散热温降计算结果,综合选取合适的保温厚度。

以上为传统手算及查图表法计算管道传热温降原理。根据以上原理可知,此过程较为复杂,需要多次计算。为提高效率,该工具计算传热降温时,直接按文献[1]中计算公式表面换热系数,按文献[2]中公式即可计算温度降。由此可知,可以将计算保温厚度的过程转化为计算温度降过程。直接指定保温厚度,然后直接从自动计算的温度降结果即可判断保温厚度是否合理。

2.3 自动计算压力降

根据流体力学公式,管道压降主要为沿程摩擦阻力损失和局部阻力损失之和。局部阻力可按文献[3]中查表折算为当量长度,转化为沿程阻力。而沿程摩擦阻力损失可按文献[2]中公式计算,可知摩擦阻力压降与管道内介质密度有关(其他参数为定值,可直接带入)。长距离蒸汽输送时,其密度为一变量值,它是蒸汽压力和温度的双值函数。

传统算法,需要先假设末端压力,再按末端压力和温度求得末端密度,然后求取全段平均密度,根据此平均密度求得平均比摩阻,按平均比摩阻计算总压降,即可求得实际末端压力。将此实际末端压力与之前假设的末端压力进行密度对比,如果误差较大(如>5%时)需要重新假定末端压力,重新计算再次比较密度误差,直至获得可接受误差位置。在此过程中“平均密度求得平均比摩阻”时还需要将密度进行折算,按蒸汽比摩阻表查取实际平均比摩阻。

由上述计算过程可知,长距离压力降计算需要多次假设试验算且需要查表。为提高计算效率,该工具将假设及试验算过程及查表过程均采用函数自动计算,可以极大地提高计算效率和准确度。

2.4 自动整理耦合

最后,将本节前三步计算内容合并,互相进行数据耦合。管道内蒸汽介质的压力、温度、密度、比热容这四大变量自动形成数据链,最终结果可达到互为耦合平衡,不再需要多次假设试算及查图表。

此外,管道设计还需要使流速满足规范要求,不得超出允许最高流速[3,4]。

原始参数只需要输入总入口端压力温度及当地天气参数,即可直接得出末端压力和温度,也即可判断长距离输送蒸汽时,按某一管径和输送距离是否可以满足末端使用的压力降和温度降。

3 计算实例

3.1 初始条件

华北某省一玻璃线新上余热发电工程,余热锅炉至发电厂房输送距离L=500 m,额定输送量Qmax=40 t/h,最小输送量Qmin=25 t/h,始端压力P1=2.45 MPa,始端温度T1=390 ℃,冬季平均温度Ta=-2 ℃,平均风速W=3 m/s。汽轮机入口额定参数要求为P2=2.35 MPa,T2=380 ℃。锅炉主蒸汽出口口径De=f219 mm,管壁厚度为10 mm。

3.2 传统手工计算

按以往手工估算法,管径不再单独计算,直接选取锅炉出口管径,即De=f219 mm。保温厚度直接查取手册图集,如《国家建筑标准设计图集》管道及设备保温98R-418中,查得介质温度400 ℃,热损失小于114 W/m2,保温材料硅酸铝制品传热系数l=0.08 W/(m·℃),当管径为DN200时,保温厚度为180 mm,计算完毕。

3.3 工具计算

先校核手工计算结论是否合理。将手工计算结果带入该工具计算条件,计算初始数据及结果见表1~表4。

表1 计算初始数据

表2 管段压力降计算数据

表3 管段温度降数据

表4 综合计算结果

由表4可见,末端压力已经降为1.88 MPa,低于汽轮机入口额定参数要求为P2=2.35 MPa的要求,选用规格f219 mm、管壁厚10 mm的蒸汽管道并不合理。

3.4 重新计算

为了满足汽轮机入口额定参数要求为P2=2.35 MPa、T2=380 ℃的要求,管径分别选用f273 mm、管壁厚12 mm和f325 mm、管壁厚12 mm重新计算,整理结果见表5。

表5 重新计算结果数据

由表5可见,若管径选取f273×12,末端压力为2.29 MPa,阻力降仍大,不满足要求。而选取f325×12,末端压力为2.39 MPa是合适的。此时推荐的保温厚度210 mm。

3.5 校核计算

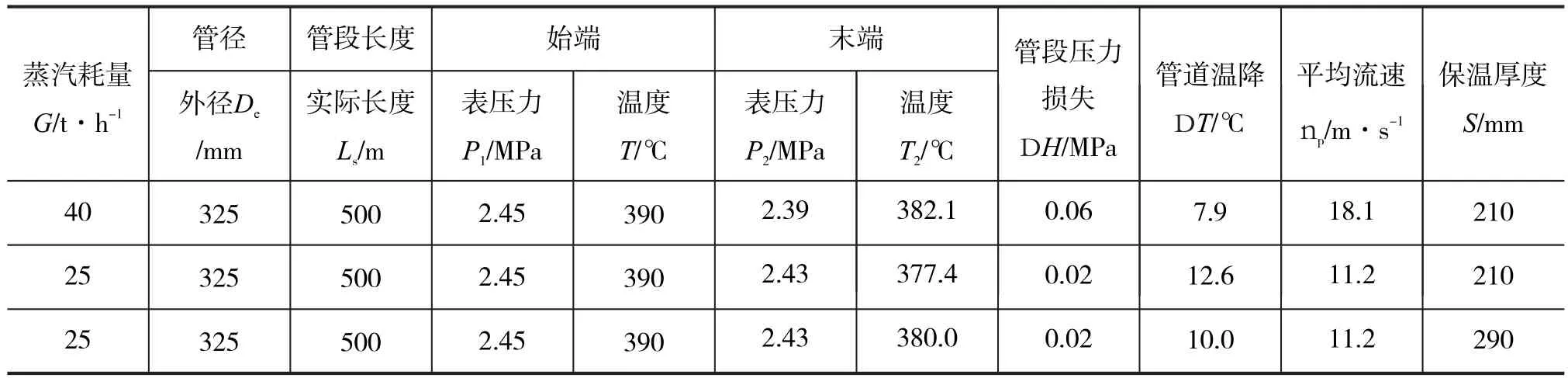

按前述要求,管道管径及保温厚度除了满足额定流量外,还需满足最小流量要求,按最小输送量Qmin=25 t/h带入,整理后见表6。

表6 校核计算结果

由表6可见,当管外径选取f325×12,保温厚度210 mm时,末端温度降为377.4 ℃,温降过大不满足要求,将厚度加厚为290 mm时,末端温度380 ℃是合适的。实际工程设计时,为保险起见可取保温厚度为300 mm。同时,可校核管内流速是否符合规范要求。

3.6 结论对比

由上述计算结果可知,当锅炉主蒸汽输送距离较长时,采用传统估算法将引起较大误差,而采用工具精确计算后就能选取合理的管道管径和保温厚度,确保发电工况参数能够得到保证。如上述计算中,将管径扩大了2个规格(f219~f273~f325),保温厚度加厚了61.1%(180 mm到290 mm),其差别不可谓不大。

4 结语

4.1 工具的意义

根据Excel表格软件可编辑函数和自动计算程序的特点,将复杂的计算过程简化为自动计算,设计效率得到了极大提升,避免了人为设计误差,提高了设计精度。使得以前复杂模糊的计算内容转变为可量化、直观判断的自动化工具。有利于提高对复杂计算的工作能力,进一步深化设计水平,满足精细化、标准化设计的要求。

4.2 工具的拓展

该工具虽然是为余热发电厂主蒸汽长距离输送水力计算开发而来,但其实际运用可以进一步拓展。如在抽汽机组需要抽汽供给较远热用户、锅炉主汽直接减温减压后供给热用户以及市政工程中蒸汽长距离输送情况等。