炭黑尾气综合利用效能探究

2019-03-29保德山

保德山

(云南大为制焦有限公司,云南 曲靖 655338)

云南曲煤焦化实业发展有限公司100kt/a炭黑装置是2000kt/a焦化主体装置产业链延伸的后续装置。投产多年来,就炭黑尾气综合利用方面已实施了多项技改,其中尾气长期作为炼焦燃料气使用。随着焦炉烟气排放等标准的日趋严格以及在使用过程中显露的诸多弊端,在新形势下如何实现炭黑尾气的安全和经济利用显得尤为重要。本文将着重对炭黑尾气的不同回收利用方式在工艺控制、安全环保及经济性等方面进行分析比较和探讨,以寻求最为适合的炭黑尾气综合利用方式。

1 基本情况及流程

炭黑尾气是炭黑生产过程中排放的低热值可燃有害气体,其主要成分是CO、H2、CmHn、H2S等。气体直接排放到空气中对大气环境极为有害。实现尾气的综合利用不仅能够回收大量能源,也是环保排放之必须。

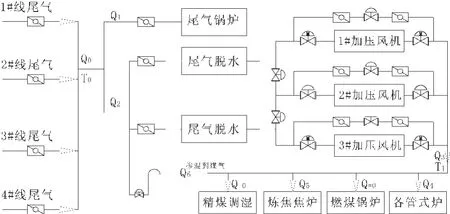

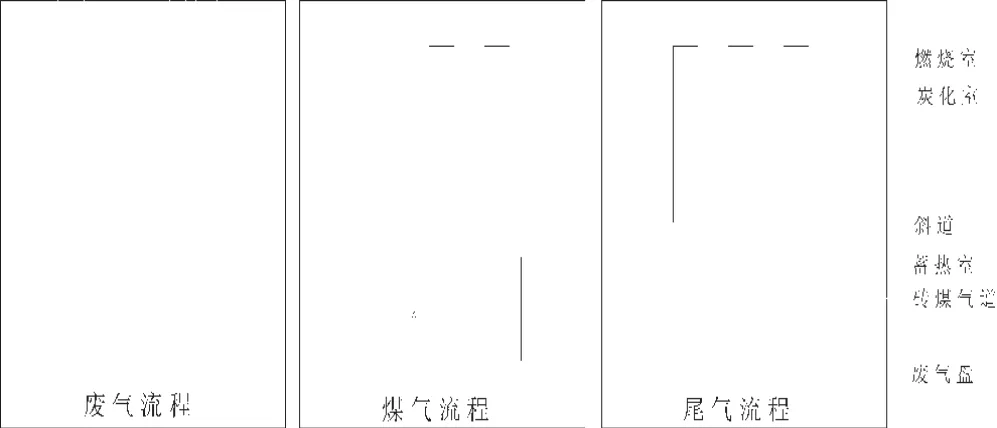

炭黑尾气用作炼焦燃料气是理想之选,但在实际使用过程中,由于炭黑尾气自身特性以及尾气燃烧方式、稳定性、安全性均显露出一些弊端,也造成尾气不同程度浪费。现目前基于尾气利用方式对热值的要求,有未脱水尾气及脱水尾气,其主要成分及工艺流程分别见表1、图1。

炭黑尾气因生产原料及产品型号等差异,其成分会产生一定的差异,总体上脱水前炭黑尾气热值在2.7~3.0MJ/m3,脱水后尾气因水含量大幅下降,热值提升至3.9~4.3 MJ/m3。

图1 炭黑尾气综合利用工艺路线

表1 炭黑尾气主要成分

四条炭黑生产线设计副产炭黑尾气为110km3/h,约有20%用作内部干燥机燃料气,可外送的炭黑尾气Q0约为70~80km3/h(约合脱水后45~52 km3/h),其中尾气锅炉用气约为40km3/h,但因烟气排放等原因长期闲置。各管式炉间歇使用脱水后尾气约12~14km3/h。唯有焦炉是炭黑尾气的长期稳定用户。现目前炼焦4*55孔TJL5550D型复热式捣鼓焦炉中4#炉全炉及3#炉30排实施了尾气燃烧改造,能够满足炭黑尾气独立燃烧工况下的完全利用。

2 现状评价

2.1 尾气用作焦炉燃料气使用状况

炭黑尾气在焦炉内燃气流程与焦炉煤气相比,尾气流经途径与燃烧焦炉煤气时的空气流程相似,燃烧后的废气流程与焦炉煤气燃烧后的废气流程一致。其主要差别在于,焦炉煤气是从砖煤气道进入燃烧室燃烧与预热后空气燃烧,而炭黑尾气是从废气盘经由小烟道、篦子砖、蓄热室、斜道后进入燃烧室与预热后空进行燃烧。具体流程如图2。

图2 炭黑尾气及焦炉煤气燃烧工艺路径

仅从炭黑尾气的燃烧流程与焦炉煤气相比较,不难看出,炭黑尾气在流经区域存在着多处串漏、泄漏的风险,并存在预混燃烧的现象。

焦炉热工调控力求的是稳定,并应严格控制减量及倒停等作业。在实际使用过程中,由于炭黑生产的不稳定性及其尾气的其它用户影响,为维护尾气系统的平衡,造成尾气的频繁加减甚至倒停。一定程度上尾气得到了利用,但将焦炉作为其平衡的重要调节手段,影响的是焦炉的热工稳定及炉体本身。

2.2 炭黑尾气作为各管式炉燃料气

炭黑尾气用于煤焦油加工装置中各管式炉以替换原焦炉煤气,技术改造后使用炭黑尾气对原有流程改动较小,并且可任意在焦炉煤气与炭黑尾气间实现相互倒换。从使用情况看效果比较理想,完全满足工艺需求。

2.3 炭黑尾气作为尾气锅炉燃料气

炭黑装置在始建初期就配套建设了一台35t/h的尾气锅炉,专门用于炭黑尾气的回收利用副产蒸汽并网公司蒸汽管网。该锅炉运行期间较为稳定,但因烟气排放原因而停炉停产。炭黑尾气也曾一度用于循环流化床锅炉,但因其热值低,对锅炉负荷以及消耗等产生负面影响而停止使用。

3 存在问题

3.1 尾气对焦炉的影响

由于炭黑尾气与焦炉煤气在焦炉内燃烧室内流程差异,虽炭黑尾气在高向加热方面较焦炉煤气有一定优势,但由于频繁倒停以及蓄热室串漏等造成加热制度紊乱以及小烟道下火等现象的发生,局部串漏下火的小烟道温度高达800℃,对炉体造成不良影响。公司4#焦炉长期使用炭黑尾气,与其它炉号相比蓄热室顶砖烧蚀严重,串漏明显加剧。

3.2 尾气潜在安全风险

炭黑尾气是经废气盘、小烟道、蓄热室后进入焦炉燃烧室进行燃烧的,尾气在废气盘密封性较差。炭黑尾气在废气盘仅靠石棉板进行密封存在尾气向外泄漏的风险,在废气盘内炭黑尾气依靠托盘进行密封存在尾气漏入烟道气的风险,极可能引发爆炸事故。

3.3 尾气对烟气的影响

从长期分析数据看,炭黑尾气热值约为焦炉煤气的25%,但因其燃烧后烟气温度较高而造成热损较大。经核算,标况下单位体炭黑尾气的热效率约为焦炉煤气的20%。在理想工况 (空气过剩系数α=1.2)下,单位焦炉煤气和炭黑尾气独立燃烧后的废气量分别为5.92m3和2.05m3。按照热效率计算,焦炉在使用炭黑尾气获取单位能量所排放的烟气量较焦炉煤气增加约75%。这势必影响焦炉烟气脱硫脱硝。

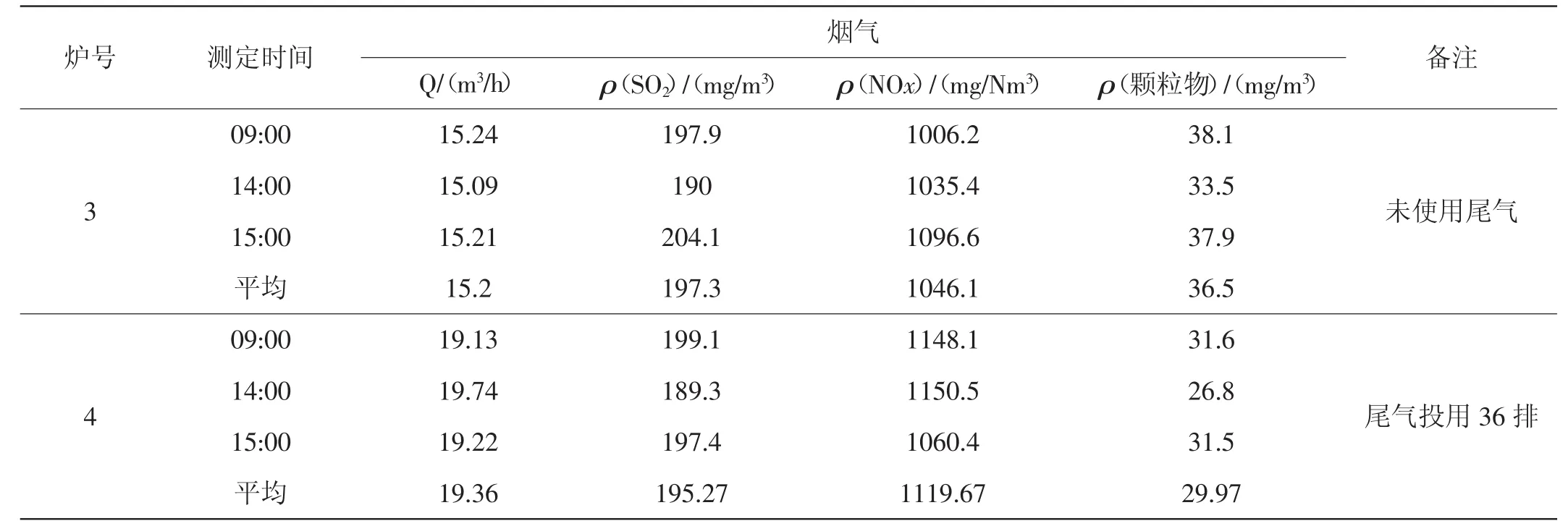

以公司炼焦B系统满负荷年产全焦100万吨为例,炭黑尾气最大52km3/h作为回炉燃料气,其小时烟气排放量从使用焦炉煤气时的183km3/h增加至使用炭黑尾气时的230km3/h,烟气量净增量达46km3/h。另外,根据统计数据显示,脱水后炭黑尾气平均H2S在180mg/m3左右,并含230mg/m3左右的SO2。其燃烧后生产的SOx较焦炉煤气大幅增加。以焦炉煤气中H2S为300mg/Nm3计,炭黑尾气生成烟气中的SOx较焦炉煤气高3倍以上。第三方监测数据 (表2)也很好地证明了这一点。

3.4 对操作的影响

由于炭黑尾气的用户相对单一,加之自身经常转产、单线操作等特点,造成供往炼焦的炭黑尾气稳定性较差。这是炭黑尾气在使用过程中的诟病。另外,由于其热值低在炉温调控中难度增加且有一定的滞后现象。具体的倒停、加减排数等工作较为繁琐。炭黑尾气热值虽其生产产品牌号、工艺调控等影响变化较大。据测定数据显示其热值经常在3.9~4.3MJ/m3间波动,影响焦炉正常生产。

表2 同等负荷条件下使用炭黑尾气与焦炉煤气焦炉烟气成分表

3.5 系统平衡

炼焦生产属连续性生产,而炭黑可间歇性生产。在生产过程中由于炼焦与炭黑间的生产负荷不匹配,炼焦低负荷特别是极限低负荷生产状态下出现尾气的浪费。

3.6 对于尾气效能发挥的影响

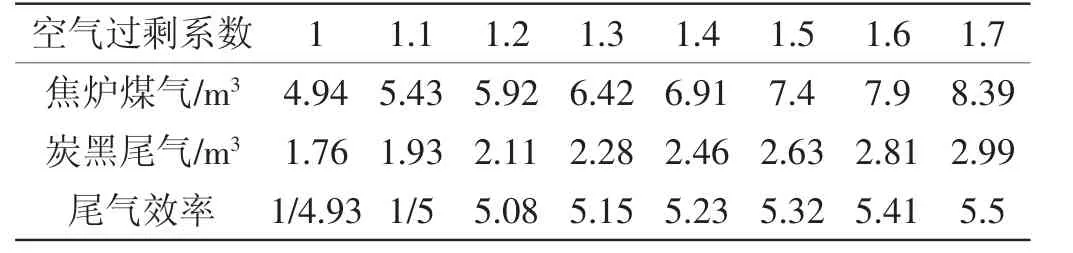

焦炉热工效率高低是一个多因素影响的结果,炭黑尾气用作焦炉燃料气的能效高低直接影响焦炉热工效率的同时也是尾气自身价值高低的体现。由于炭黑尾气在燃烧室内的大气量燃烧实际,在同等负荷条件下致使其燃烧室小烟道温度普遍比焦炉煤气的高出170~180℃,大量热能随烟气带走。在既定的炉体状况下,空气过剩系数是影响尾气效能的最主要因素。使用过程中单独对使用炭黑尾气炉号风门进行调整缺乏准确性和针对性,从而造成炭黑尾气效能的下降。不仅如此,由于空气过剩系数的增高还会是烟气量大幅增加。具体变化情况见表3:

表3 不同空气过剩系数下炭黑尾气相对于焦炉煤气效率及烟气对照表

从表3看出,空气过剩系数对于炭黑尾气效率以及所生成烟气的影响。在实际生产中特备是部分炉号使用尾气时,对空气过剩系数的调整主要通过分烟道在线氧含量测定值进行调控,在调控上存在难度其缺乏针对性,并经常出现α超出指标的情况。若使用炭黑尾气炉号α达到1.7,而焦炉煤气在正常值1.2时[1],其尾气相对于焦炉煤气效率进一步降低至1/5.7=17.5%。

4 综合利用方式

4.1 总体综合利用框架

随着燃料煤价格持续上涨,公司燃煤锅炉生产蒸汽成本也随之增加,吨蒸汽耗煤在110kg左右,仅燃煤成本就达到100元/吨以上。鉴于炭黑尾气在现有综合利用、安全性及经济性方面存在的不足,特别是其不稳定性对用户造成的不良影响,提出如下炭黑尾气综合利用方式。即:将炭黑尾气主要用作锅炉燃料气生产蒸汽,焦炉不在单独使用其作为燃料气,而是以掺混的方式配入焦炉煤气使用。就此,对其综合利用的安全性、稳定性、经济性等进行评判。

4.2 综合利用可行性分析

4.2.1 煤气贫化

以掺混方式使煤气贫化[2-4],对改善焦炉加热均匀性、提高焦炭质量是业内共识,并在焦化和钢铁联合企业有着悠久的使用历史。掺混在系统控制上也有成功可靠的经验可借鉴[5]。炭黑尾气与高炉煤气在组分上极为相似,不可燃组分与高炉煤气相当,CO含量远低于高炉煤气。炭黑尾气掺混入焦炉煤气贫化焦炉煤气有现实和理论基础。

4.2.2 系统平衡分析

炭黑尾气掺混如焦炉煤气后,依据炼焦耗热量及生产系统中回炉煤气成分对不同负荷下掺混量进行核算。在不改变现有煤气管网并满足炼焦生产热量需求的前提下,核算如图3。

P0——不同负荷正常工况下回炉煤气消耗量变化曲线;

P1——不同负荷工况下基于炼焦耗热量炭黑尾气掺混量变化曲线;

图3 不同负荷下炭黑尾气掺混情况

P2——不同负荷工况下掺混炭黑尾气后所需回炉煤气量变化曲线;

X0——尾气锅炉运行状态下,基于炭黑尾气系统平衡状态下炼焦可用量限制;

X1——基于回炉煤管网通经、流速及末端压力控制等得出的最大流量控制所对应的市场负荷;

X2——基于炭黑尾气掺混后置换焦炉煤气生产甲醇,且甲醇可满足安全生产的最低负荷控制线。

通过系统平衡核算,在正常工况下炭黑尾气满足尾气锅炉及各管式炉用气需求条件下,在炼焦95%以下负荷均可实现一定量的掺混,并且炼焦在35%~90%生产负荷下可实现5-33km3/h的掺混量,图3中区域A内可满足尾气锅炉及各管式炉用气后稳定掺混;图3中区域B内可仅满足尾气锅炉用气后稳定掺混;炼焦生产负荷在65%以下掺混量可进一步增加 (图3中C区域)。剩余炭黑尾气可不经脱水处理直接用于尾气锅炉生产蒸汽,并以此作为尾气平衡的主要调控手段,稳定炼焦用气。

4.2.3 安全性分析

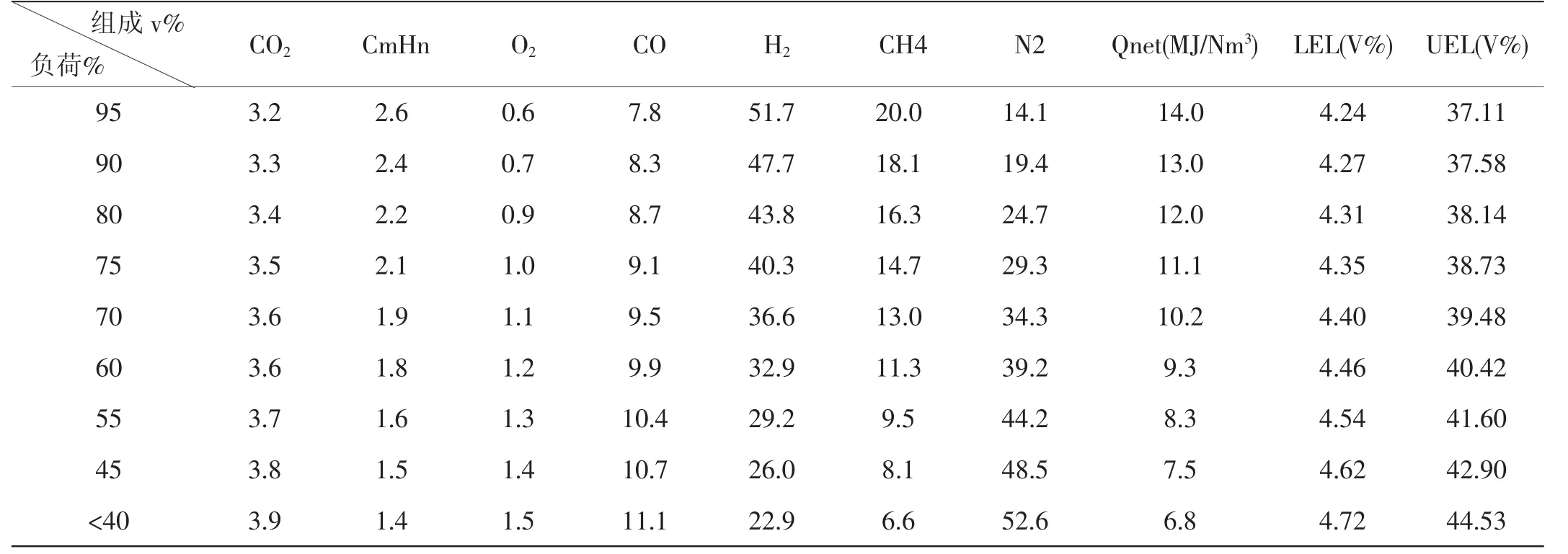

炭黑尾气及焦炉煤气均为易燃易爆气体,炭黑尾气掺混入焦炉煤气混合后,混合气体组份发生了明显变化,就其安全性,主要从混合气与原各气源爆炸极限分析。混合后气体成分特性如表4。

表4 不同负荷下状态下炭黑尾气掺混入焦炉煤气后混合气成分特性表

从表4看出,混合气热值满足焦炉对燃料气热值的需求。从不同负荷条件下混合气爆炸极限看,爆炸区间相对焦炉煤气而言极限整体增大,相对炭黑尾气而言爆炸上限大大降低。在中高负荷条件下混合气爆炸极限与焦炉煤气相当,总体而言危险性略有增加,但在可控范围内。

4.2.4 经济性分析

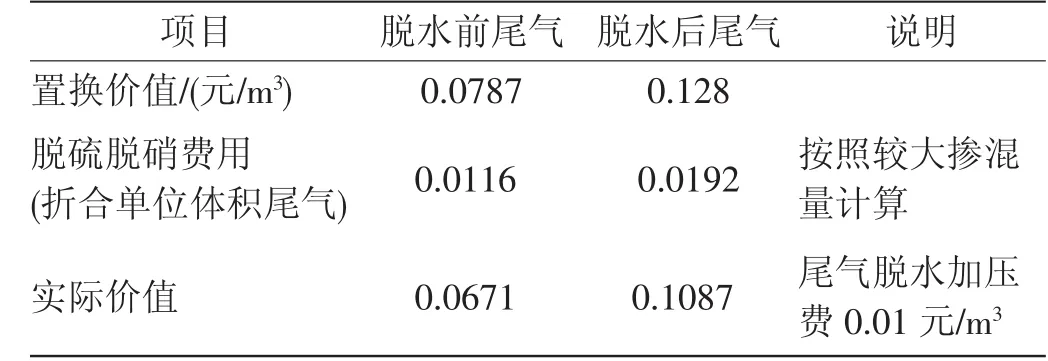

炭黑尾气用作焦炉燃料气的的经济基础是其能够置换出焦炉煤气用于生产甲醇,用作锅炉燃料气的的经济基础是替换燃料煤生产蒸汽。从炭黑尾气不同用途下热效能为基础并参照其终端产出产品价值对炭黑尾气经济性(价值)进行核算。

4.2.4.1 炭黑尾气热效率核算

1)脱水前和脱水后炭黑尾气量及成本关系。

根据脱水前和脱水后炭黑尾气脱水及温度,脱水后炭黑量约为脱水前的0.65倍。脱水装置运行费用约为0.09元/m3。据此可知:

P0、P1分别为脱水前和脱水后价值,元/m3;

V0、V1分别为脱水前和脱水后体积,m3。

2)脱水后炭黑尾气用作焦炉燃料气。

炼焦耗热量及其烟气量等与空气过剩系数有着密切的关系。综合对脱水后炭黑尾气成分、空气过剩系数以及燃烧后烟气温度等综合计算,在正常工况下焦炉使用焦炉煤气与炭黑尾气空气过剩系数为1.2,燃烧后烟气温度分别为190℃和360℃时,炭黑尾气热效率为焦炉煤气的1/5.08,单位体积标况焦炉煤气和炭黑尾气燃烧所产生的烟气分别为5.92m3和2.05m3。以焦炉煤气中H2S=300mg/m3,炭黑尾气中H2S=180mg/m3、SO2=230mg/m3计算。烟气采用SDS+SCR脱硫脱硝消耗成本约为0.0535元/m3烟气。

甲醇主流价格在3500元/吨左右时焦炉煤气盈亏平衡点价格约为0.65元/m3,按照5.08m3炭黑尾气置换1m3焦炉煤气计算,炭黑尾气价格约为 0.128 元/m3。

3)脱水前炭黑尾气用作锅炉燃料气。

近年来,公司周边3500kcal燃料煤主流成交价在0.15元/kcal,按照吨蒸汽(4.7MPa,470±10℃)耗标煤110kg计算,燃煤锅炉吨蒸汽仅料成本就在110元左右。而使用脱水前炭黑尾气生产同等品质蒸汽耗尾气为1370m3/t,据此,仅从能源成本折算尾气价格为0.0731~0.0843元/m3。单位体积脱水前炭黑尾气燃烧后的烟气量为1.6m3,折合单位脱水前炭黑尾气的烟气采用具有成熟和地运行费用的SNCR+SCR+O3脱硫脱硝[6][7]消耗成本约为0.0116元/m3烟气。

4)掺混后焦炉烟气及脱硫脱硝费用的影响。

根据不同负荷下可掺混的炭黑尾气量及需求焦炉煤气量,对不同生产负荷正常工况下(烟气量及其成分与燃料气、空气过剩系数、燃烧温度、炉体状况等有密切关联)烟气量及成分分析如表5。

表示5 焦炉烟气对比表

从烟气量变化情况看,即便在高负荷生产条件下,掺混后烟气增加量与纯焦炉煤气相比仅增加3%~6%,完全在后续烟气脱硫脱硝处理范围内。掺混后SOx有所增加,特别是在低负荷掺混量大幅增加时尤显突出,会增加烟气脱硫费用,但仍在其处理范围内。

综合上述“1)、2)、3)、4)”对炭黑尾气不同利用方式的经济性进行对比分析,具体如表6。

表示6 炭黑尾气经济性对比表

通过对比得知在既定燃料煤气及甲醇价格条件下,脱水前和脱水后炭黑尾气的实际价值分别为0.0671元/m3和0.1087元/m3。其脱水后的经济性参照脱水前价值约为0.0556元/m3(0.1087/1.54-0.015=0.0556),其价值低于脱水前价值。

4.2.5 其它可行性预期

基于燃煤及甲醇市场价格为基础推演的炭黑尾气经济性以及基于系统平衡的以尾气锅炉为主要调节手段,焦炉作为富余尾气稳定掺混使用的炭黑尾气综合利用方式,能够在尾气效能发挥、工艺调控和系统平衡等方面较现有综合方式更佳,有效改善现有焦炉使用炭黑尾气存在的弊端,规避潜在安全风险。

经济效益方面,以炭黑全年运行8000h计算,满足焦炉使用的炭黑为约为3.8万m3/h,若以满足尾气锅炉4万m3/h及各管式炉用气1.4万m3/h,炼焦仅以1.2万m3/h掺混供焦炉使用。其体现的价值差额为370余万元。

5 结论

基于炭黑尾气直接作为焦炉燃料气所显露的弊端和不足,尾气以掺混方式作为炼焦燃料气在工艺实现上可行性较强,同时将脱水前部分炭黑尾气用作锅炉燃料气副产蒸汽有着良好经济性且可作为尾气平衡的主要调节手段,有利于焦炉的稳定生产。有利于整体的系统稳定和炭黑尾气的综合利用、经济效益及效能发挥。

6 意见及建议

1)基于尾气系统平衡,尽量提高尾气锅炉运行负荷并作为尾气系统平衡的调节手段,炼焦掺混尾气量在中高负荷10000±5000m3/h,实现稳定掺混并保障掺混后安全性;

2)借助掺混,可设置在线仪表对掺混前后气体组分进行时时监控和预警,稳定混合后混合气热值以稳定焦炉加热;

3)可根据市场燃料煤及甲醇产品市场价格,在煤气平衡、蒸汽平衡和经济效益发挥间寻求最佳尾气利用方式。