金属橡胶滚动轴承-高速永磁电机转子动力特性分析

2019-03-29刘龙辉晏才松周立安

刘龙辉,晏才松,曾 纯,周立安

(中车株洲电机有限公司,株洲 412001)

0 引 言

高速永磁电机具有效率高、体积小、功率密度大、控制性能好等优点[1],正逐渐应用于制冷、制药、天然气输送、燃料电池、燃气发电等领域,已成为国内外研究热点[2]。转子支承系统作为高速永磁电机设计的重要内容之一,需保证电机同时满足电磁、强度、转子动力特性要求[3]。其中,转子动力特性分析已成为高速永磁电机转子设计的核心技术之一,转子动力特性指标直接决定电机是否能安全稳定运行。

现有高速永磁电机轴承主要有滚动轴承、滑动轴承、磁浮轴承、气浮轴承等多种形式,其中滚动轴承成本最低、结构最简单、使用维护最方便,在中小功率高速电机中有较广泛的应用,特别适用于新能源汽车、航空航天[2]等领域。由于滚动轴承自身阻尼很小,纯滚动轴承支承的转子很难越过临界转速区域,因而该类转子多为刚性转子,这就限制了滚动轴承类电机往更高转速方向发展。为了进一步提高滚动轴承电机转速并使其能顺利越过临界转速区域,需引入阻尼结构或元件,改善支承的阻尼特性,抑制电机振动。

国内外很多学者将弹性支承、挤压油膜阻尼器等与滚动轴承组合起来进行研究,取得了良好减振效果[4]。本文将金属橡胶环与滚动轴承组合安装,构成一种弹性阻尼组合支承,针对该组合支承下的高速永磁电机转子动力特性进行分析。

1 高速永磁电机组合支承转子模型

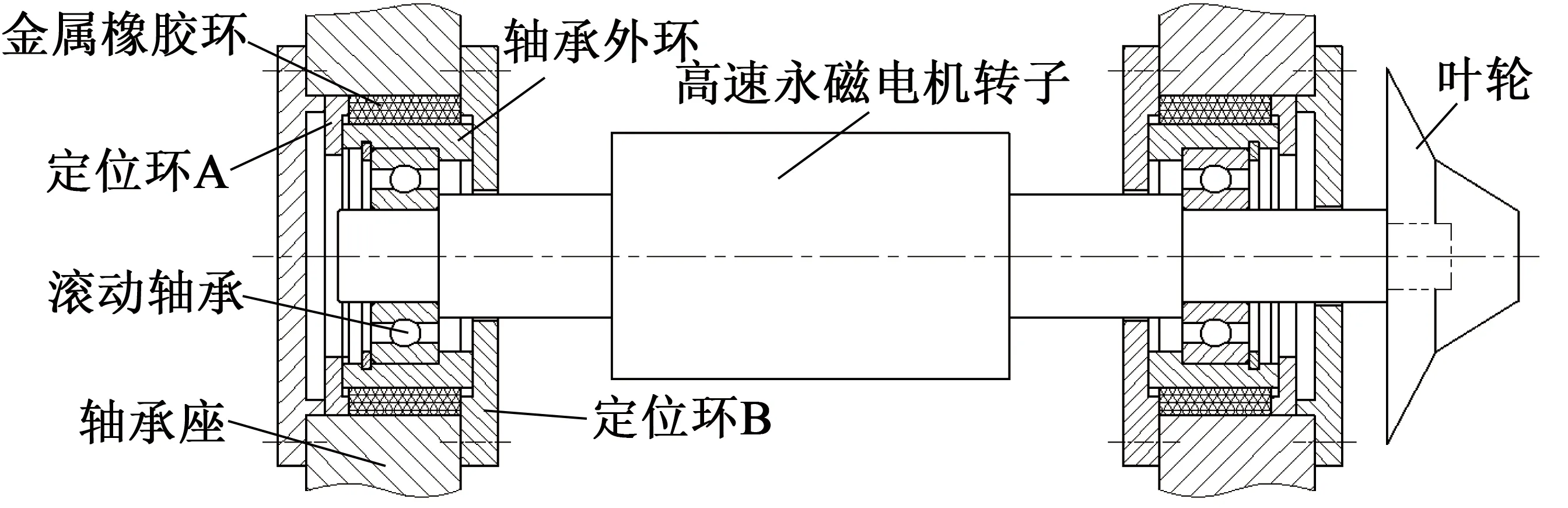

本文研究的金属橡胶滚动轴承-高速永磁电机转子系统结构如图1所示,其中金属橡胶环的外形结构尺寸如图2所示。

图1高速永磁电机组合支承转子系统结构示意图

金属橡胶是一种由金属原丝缠绕成螺旋卷并压制而成的多孔弹性阻尼元件。本文研究的金属橡胶滚动轴承组合支承的结构方案:先将金属橡胶环安装固定于轴承外环上,再套装在轴承座内,轴承外环两端为星形导向块结构,分别与定位环A、定位环B端部的星形导向槽配合,使得轴承外环只能带动金属橡胶环做径向收缩运动和小幅度周向旋转运动,并限制其他方向的自由运动[5]。

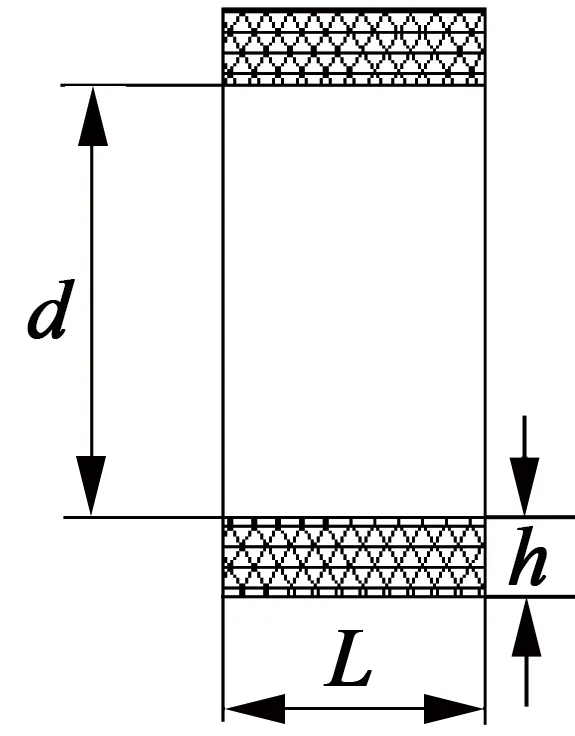

图2金属橡胶环结构尺寸

2 组合支承的刚度与阻尼数学模型

工程应用中大都将滚动轴承简化成一个静刚度支承,其径向静刚度大多位于1×104~5×105N/mm区间内。为了简化计算,可将组合支承视为滚动轴承与金属橡胶环串联,其刚度为两者的等效串联刚度,其阻尼则全部由金属橡胶环提供[5]。

金属橡胶作为一种性能优良的弹性阻尼元件[6],在国外已实现工程化应用,而目前国内多用于样机及试验研究。文献[5]对金属橡胶的刚度阻尼特性进行了理论分析研究,当金属橡胶环处于小变形范围时,金属橡胶的静刚度可近似表达[5]:

(1)

式中:E0为金属丝弹性模量;P为螺旋卷螺距;d0为金属丝直径;L为金属橡胶环宽度;d为金属橡胶环内径;φ为金属橡胶环孔隙度;h为金属橡胶环厚度;ds为螺旋卷直径;Bj为实验拟合修正系数。

而组合支承的等效刚度:

(2)

式中:kj为金属橡胶环的静刚度;kg为滚动轴承的静刚度。

当金属橡胶环处于小变形状态时,其等效粘性阻尼近似表达[5]:

(3)

式中:Bc为实验拟合修正系数;ω为振动角频率。

3 组合支承转子动力特性分析

3.1 转子支承系统有限元模型建立

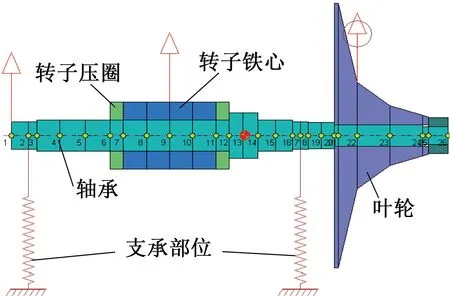

本文研究的高速永磁电机额定功率为15 kW,额定转速为26 000 r/min,电机转子两端采用金属橡胶滚动轴承支承,转子由转轴、转子压圈、转子铁心(内嵌永磁体)、叶轮等组成。基于DyRoBeS软件进行电机转子动力特性分析,转子支承系统有限元模型如图3所示,各轴段通过节点连接,整个转子共由26个节点组成。

图3某型高速永磁电机转子支承系统有限元模型

3.2 纯滚动轴承转子临界转速分析

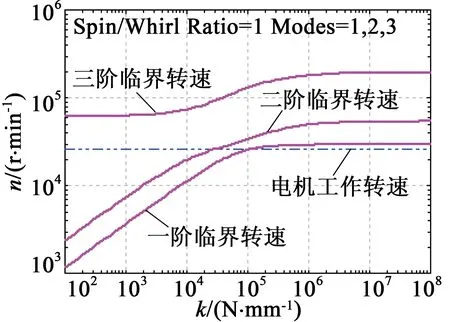

为了确定转子系统支承部位的优化方向,在不改变转子主体结构情况下,先分析转子临界转速随支承刚度的变化趋势,电机转子前三阶临界转速随支承刚度变化曲线如图4所示。

图4电机转子前三阶临界转速随支承刚度变化曲线

由图4可知,当支承刚度位于2×104~3×105N/mm区间时,工作转速位于转子前二阶临界转速区域内,因此支承刚度应尽量避开该刚度区间。而本电机滚动轴承径向静刚度约为1.2×105N/mm,初步判断不能满足要求。

计算得到的纯滚动轴承-转子前三阶临界转速及振型:一阶临界转速为25 917 r/min,其振型为锥摆;二阶临界转速为33 748 r/min,其振型为平摆;三阶临界转速为131 382 r/min,其振型为一弯。而本电机额定工作转速为26 000 r/min,与一阶临界转速很接近,因此,纯滚动轴承支承不能满足设计要求,需对支承部位进行优化,减小刚度,增大阻尼。

3.3 组合支承转子的临界转速分析

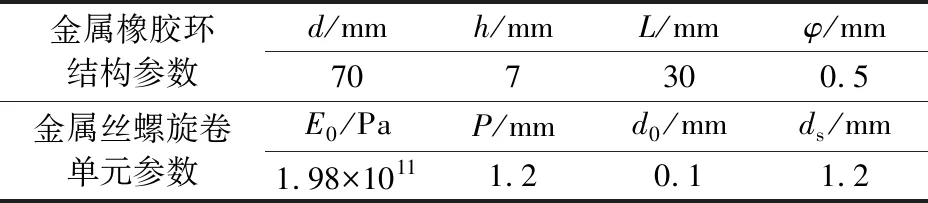

本文研究的组合支承中,金属橡胶环的各项参数如表1所示。为了便于分析,假定在转子运转过程中金属橡胶环始终处于小变形状态[5]。

表1 金属橡胶环各项参数取值

根据式(1),求得金属橡胶环径向刚度kj,约为5.5×103N/mm,再根据式(2)求得组合支承径向等效刚度k,约为5.26×103N/mm。

组合支承的阻尼全部由金属橡胶环提供,由式(3)可知,金属橡胶环阻尼除了与自身各项参数有关以外,还与转子旋转频率有关,且随着频率增加,阻尼将减小。

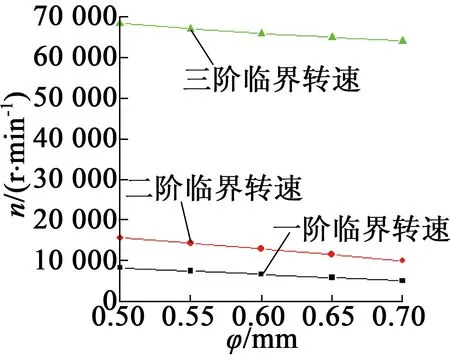

以表1数据为参考,保持金属橡胶环其他参数不变,定性分析金属橡胶环孔隙度φ,厚度h,宽度L对转子临界转速的影响,得出转子临界转速随金属橡胶环孔隙度φ,厚度h,宽度L变化曲线,如图5所示。

(a) 金属橡胶环孔隙度φ

(b) 金属橡胶环厚度h

(c) 金属橡胶环宽度L

图5转子临界转速随金属橡胶环空隙度、厚度、宽度变化曲线

由图5可知,采用金属橡胶后,组合支承转子前三阶临界转速明显降低,且转子前二阶临界转速均在电机额定转速26 000 r/min以下,且能满足20%以上的隔离裕度要求;高速永磁电机用组合支承转子的前三阶临界转速均随金属橡胶环宽度增加而增大,而随厚度和孔隙度增加而减小,其中,转子前三阶临界转速均随金属橡胶环孔隙度变化较快,而随金属橡胶环厚度和宽度变化较平缓。

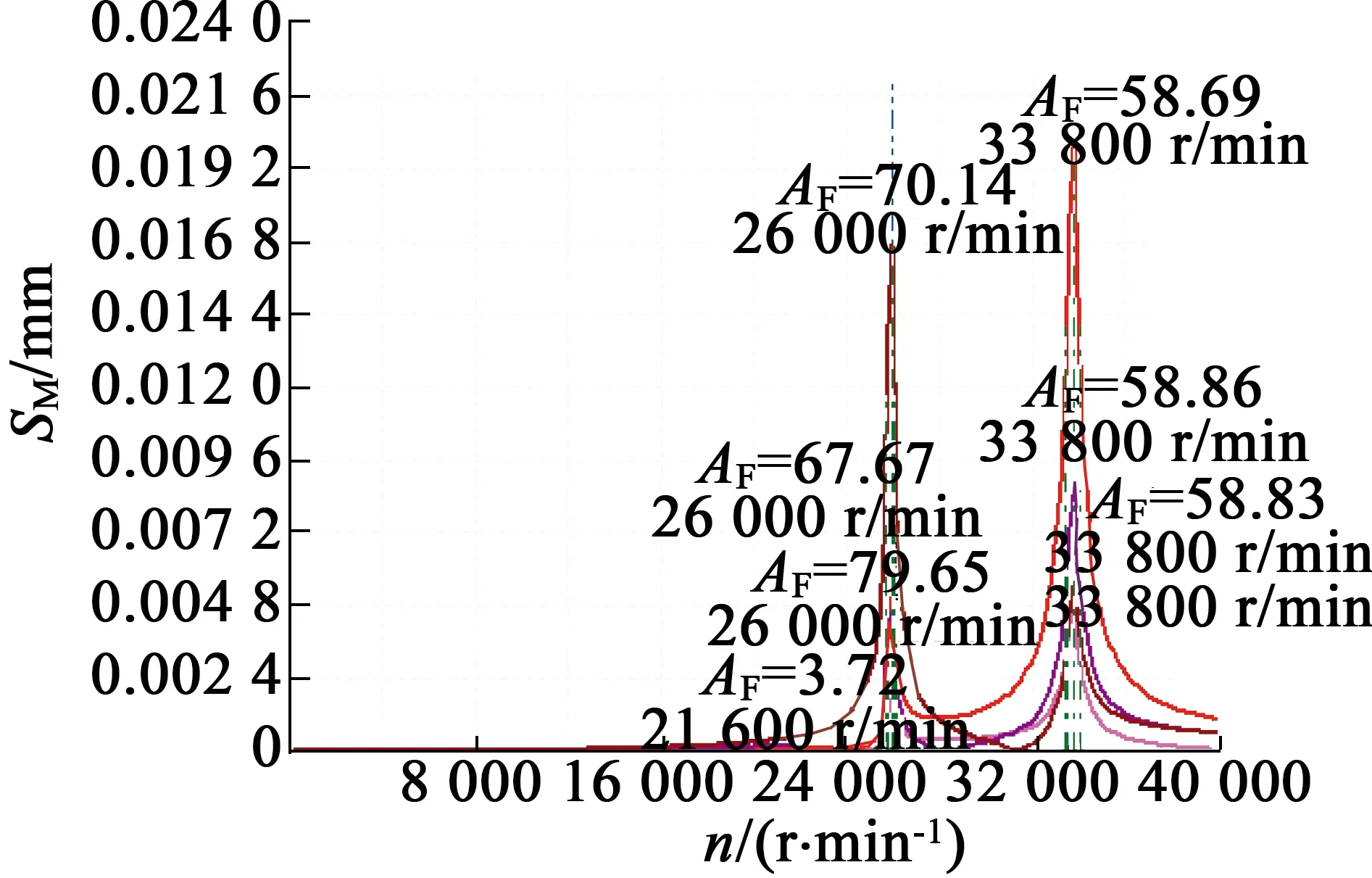

3.4 组合支承转子稳态不平衡响应分析

转子稳态不平衡响应是指由转子不平衡质量产生的离心力引起的转子支承系统稳态动力响应[7]。根据API 617标准,转子稳态不平衡响应主要考察隔离裕度SM值和放大因子AF值两个指标[8]。

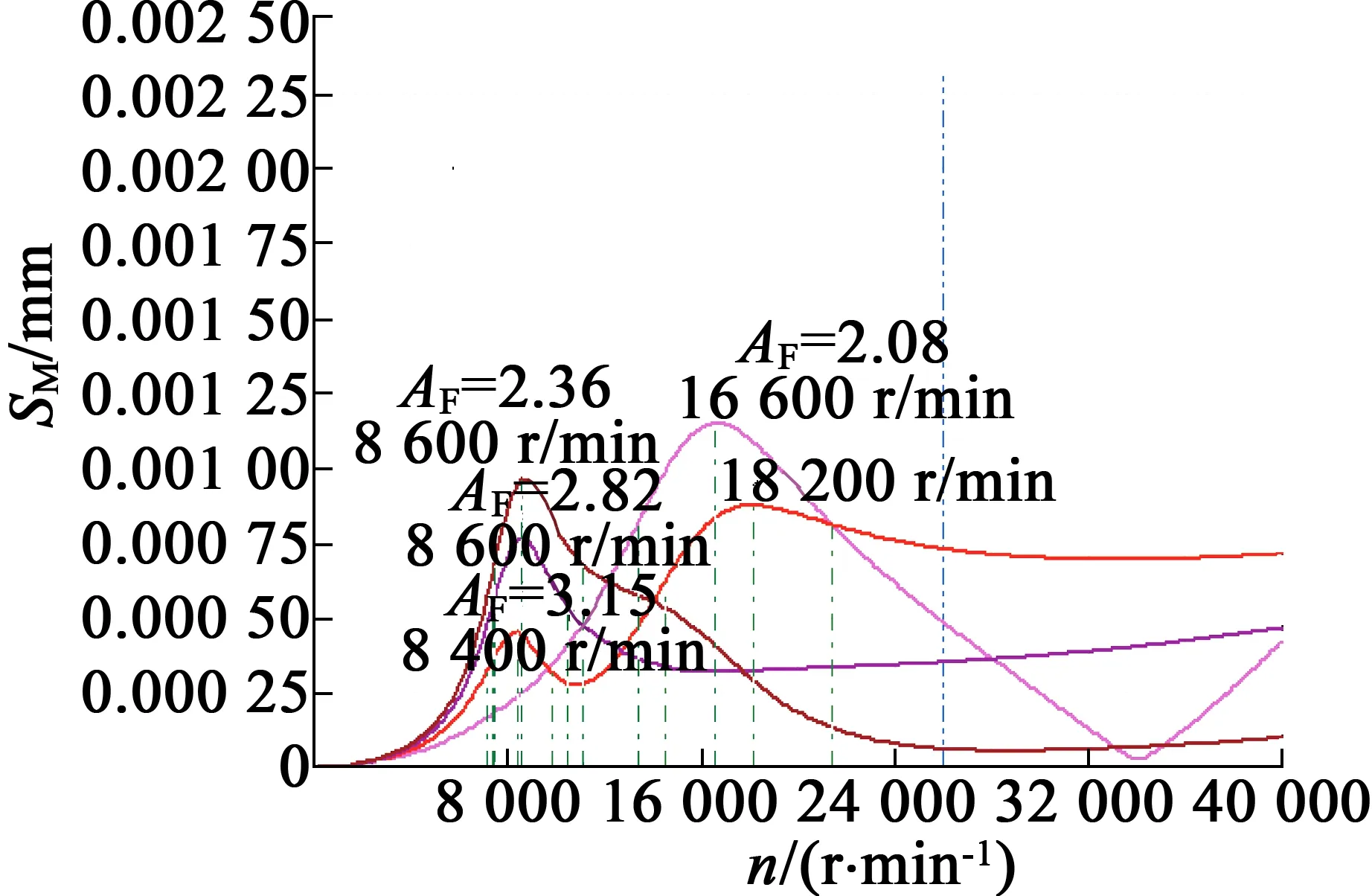

纯滚动轴承转子和组合支承转子稳态不平衡响应分别如图6、图7所示,其中组合支承中金属橡胶环参数按表1选取。

由图6、图7可知,纯滚动轴承转子AF值最大为70.14,且该转速点与电机额定工作转速26 000 r/min很接近,不满足API 617要求。而组合支承转子AF值(离工作转速最近点)小于2.5,无隔离裕度要求,满足API 617要求,说明转子能快速越过前二阶刚体临界转速而不产生明显振动。因此,采用金属橡胶滚动轴承组合支承后,转子稳态不平衡响应得到明显改善,而且实际应用时,还可对金属橡胶环各项参数进行优化,以适应不同转速工况要求。

图6纯滚动轴承转子各典型节点稳态不平衡响应

图7组合支承转子各典型节点稳态不平衡响应

4 结 语

本文在某型高速永磁电机转子上采用金属橡胶滚动轴承组合支承,对该组合支承转子的动力特性进行了分析,并与纯滚动轴承转子对比,得到如下结论。

1) 相比于纯滚动轴承支承,金属橡胶滚动轴承支承使转子临界转速有效降低,与电机额定转速有足够的隔离裕度,确保电机能够安全稳定运行。同时,组合支承转子系统的稳态不平衡响应更好,因而电机转子能快速越过临界转速而不产生明显振动。

2) 随着金属橡胶环厚度和孔隙度增加、宽度减小,高速永磁电机用金属橡胶滚动轴承转子的临界转速逐渐减小;其中,孔隙度对电机转子临界转速的影响最为明显。

本文的研究将为中小型高速永磁电机(尤其是滚动轴承类高速永磁电机)应用新型弹性阻尼支承结构提供参考,目前该样机正在试制中,后续将开展试验与工程应用研究。