合成气法乙二醇精馏技术优化

2019-03-27汤德昌

宫 勋,汤德昌,马 圣

(中盐安徽红四方股份有限公司,安徽合肥230022)

乙二醇项目以CO、H2、O2为原料,经过氧化、酯化,在催化剂作用下经羰化反应后生成草酸二甲酯,草酸二甲酯再经过DMO 精馏分离提纯后,在催化剂作用下与H2发生反应生成乙二醇,最后经过精馏分离提纯后生产出乙二醇产品[1]。

合成气法制乙二醇项目主工艺路线主要包括如下工序:煤气化工序、净化工序、CO-H2分离工序、DMO 合成工序、DMO 精馏工序、MN 回收工序、CO 循环气压缩工序、EG 合成工序、H2循环气压缩工序、EG 精馏工序等。公用工程包括污水处理、废气焚烧、循环水站、空压站、冷冻站等。本项目技术优化改造主要集中在乙二醇精馏工序。

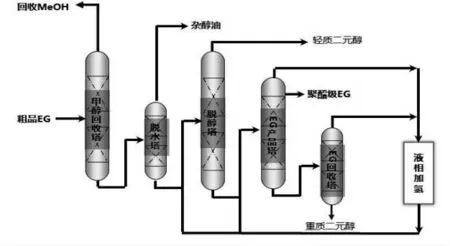

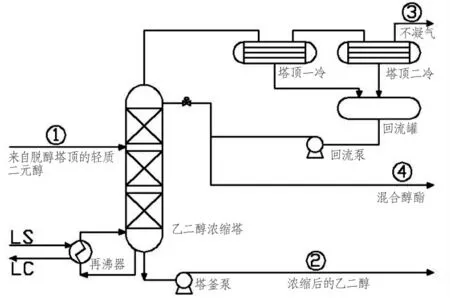

1 合成气法制乙二醇精馏流程(图1)

图1 EG 精馏工艺流程简图

目前合成气法制乙二醇项目的工艺中,EG 精馏工序采用经典五塔流程,分别为甲醇回收塔、脱水塔、脱醇塔、EG 产品塔、EG 回收塔。从乙二醇合成工段来的粗甲醇与粗乙二醇进入甲醇回收塔,经其分离后,塔顶气相 (51.8℃) 为二甲醚、甲酸甲酯、甲醇、微量乙醇等蒸汽,经甲醇回收塔冷凝器冷凝后,冷凝液进入甲醇回收塔回流罐,不凝气由甲醇回收塔真空系统抽出以维持所需真空度。出甲醇回收塔回流罐的物料经甲醇回收塔回流泵提升压力后,大部分返回甲醇回收塔作为回流,少量与脱水塔塔顶采出液混合后送至甲醇分离塔进行分离。甲醇回收塔侧线采出精甲醇产品,经精甲醇冷却器冷却后送至精甲醇中间罐,再经精甲醇输送泵送至罐区。而塔釜液通过脱水塔进料泵打入脱水塔。

在脱水塔中,来自甲醇回收塔的粗乙二醇经分离后,塔顶气相为含有C2-C5醇类、乙醇酸甲酯、草酸二甲酯等轻组分的蒸汽 (~53.6℃) ,经过脱水塔冷凝器冷凝后,液相进入脱水塔回流罐;不凝气经由脱水塔真空系统抽出以维持脱水塔真空度。出脱水塔的物料经脱水塔回流泵提升压力后,大部分返回脱水塔作为回流,少量采出液与来自甲醇回收塔塔顶产品混合后送至甲醇分离塔进行分离。

在脱醇塔中,来自脱水塔的粗乙二醇经分离后,塔顶气相为轻于乙二醇的二醇类(如2,3-丁二醇、1,2-丙二醇、1,2-丁二醇)蒸汽 (~139℃) ,经过脱醇塔废锅、脱醇塔冷凝器和脱醇塔深冷器冷凝后,液相进入脱醇塔回流罐;不凝气经由脱醇塔真空系统抽出以维持脱醇塔真空度。出回流罐的物料经脱醇塔回流泵提升压力后,大部分返回脱醇塔作为回流,少量的采出送至EG 浓缩塔进行分离。

在乙二醇产品塔中,来自脱醇塔的粗乙二醇经分离后,塔顶蒸汽经乙二醇产品塔废锅、乙二醇产品塔二冷和乙二醇产品塔深冷器冷凝后,液相进入乙二醇产品塔回流罐;不凝气经由乙二醇产品塔真空系统抽出,以维持乙二醇产品塔真空度。出回流罐的物料经乙二醇产品塔回流泵提升压力后,大部分返回产品塔作为回流,其余塔顶产品与来自乙二醇回收塔塔顶的乙二醇混合后,送至工业级乙二醇冷却器,冷却后去往液相加氢单元。乙二醇产品塔侧线采出聚酯级乙二醇产品,经聚酯级乙二醇产品冷却器冷却后送至聚酯级乙二醇产品中间罐,再经聚酯级乙二醇输送泵送至罐区。

在乙二醇回收塔中,来自产品塔的粗乙二醇经分离后,塔顶蒸汽经乙二醇回收塔冷凝器和乙二醇回收塔深冷器冷凝后,液相进入乙二醇产品塔回流罐;不凝气经由乙二醇产品塔真空系统抽出,以维持乙二醇回收塔真空度。出回流罐中的液体,经乙二醇回收塔回流泵提升压力后,大部分返回回收塔作为回流,其余送至工业级乙二醇冷却器冷却后,送往液相加氢单元。

2 存在问题及优化措施

由于在草酸二甲酯加氢过程中会产生种类繁多的微量杂质,部分杂质的沸点与乙二醇沸点接近,特别是1,2-BDO 与乙二醇的沸点非常接近,容易产生共沸,利用常规精馏很难彻底去除,只能通过减压精馏及其他分离措施去除这些微量杂质,从而提高精乙二醇的产品品质和收率[2]。

2.1 影响乙二醇收率的因素

本项目采用的减压精馏虽使得装置达产达标,但从脱醇塔塔顶轻质二元醇中损失的乙二醇较多,降低了乙二醇的收率,经济性有所下降。影响乙二醇收率的因素主要有以下几方面:(1)由于乙二醇合成工序铜系催化剂性能及生产操作的影响,粗乙二醇中含有微量乙醇酸甲酯、1,2-丁二醇、1,4-丁二醇、乙醇等副产物,其中一部分副产物与乙二醇一起作为轻质二元醇采出,从而影响乙二醇的收率。表1 为某公司30 万t/年乙二醇项目脱醇塔顶轻质二元醇在实际生产过程中的组成,该股物流在满负荷生产时的流量为1 700 kg/h。

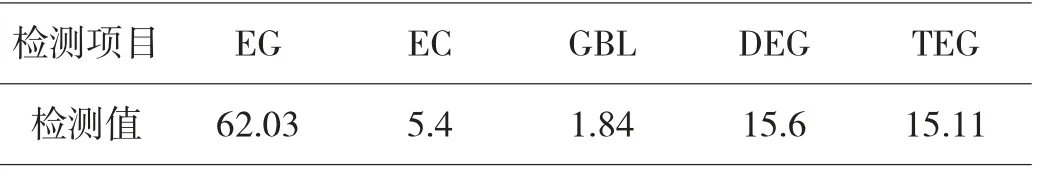

表1 轻质二元醇组分表 (w/% )

(2)乙二醇回收塔操作不当,造成塔釜重组分中乙二醇含量过高,从而影响乙二醇的收率。表2 为某公司30 万t/年乙二醇回收塔塔釜重质二元醇在实际生产过程中的组成,该股物流在满负荷生产时的流量为325 kg/h。

表2 重质二元醇组分表 (w/% )

(3)乙二醇采用真空精馏,系统容易泄漏而吸入空气,造成与甲醇及其他物质反应生成甲醛、甲酸,同时产生其他醛、酮、羧酸等杂质,从而在分离过程中带走部分乙二醇,造成收率下降;另一方面,吸入的空气会引起系统真空度波动,导致精馏操作不稳,难度加大,影响分离效果。

对比上表可知,对乙二醇收率产生影响最大的为脱醇塔顶的轻组分。由于乙二醇与12-BDO 的沸点在真空条件下异常接近,为保证乙二醇产品质量,脱醇塔顶必须采出大量的轻质二元醇,从而浪费了大量的乙二醇,影响了乙二醇的收率,所以对脱醇塔顶轻质二元醇中的乙二醇进行浓缩回收显得尤为重要。

2.2 提升乙二醇收率的措施

(1)增加EG 浓缩塔,将脱醇塔顶轻质二元醇中EG与轻组分进行分离,并将大部分EG 回收,减小脱醇塔运行压力,降低循环水及蒸汽消耗。即使因为催化剂或操作不当引起乙醇酸甲酯、1,2-丁二醇、1,4-丁二醇、乙醇等副产物增多,EG 浓缩塔也能缓解脱醇塔运行压力,将大部分EG 回收。

(2)控制EG 回收塔操作压力在11 kPa(A)以内,塔釜操作温度在140℃以内,从而控制塔釜重组分中EG含量,减少EG 损失。

(3)由于乙二醇精馏为真空精馏,且系统存在热应力膨胀或者收缩,从而引起系统泄漏吸入空气,故在精馏系统开车之前需严格检查气密性,将各个导淋阀和放空阀加丝堵或者法兰盖;对各热应力连接管线的法兰处或螺纹连接处用密封胶堵漏;做好全厂协调工作,避免其他工序的波动影响精馏操作的稳定性。

3 技术优化及其效果

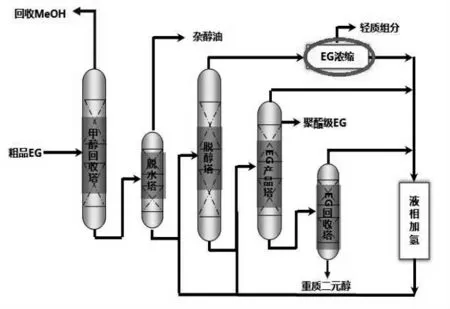

3.1 优化后工艺流程(图2)

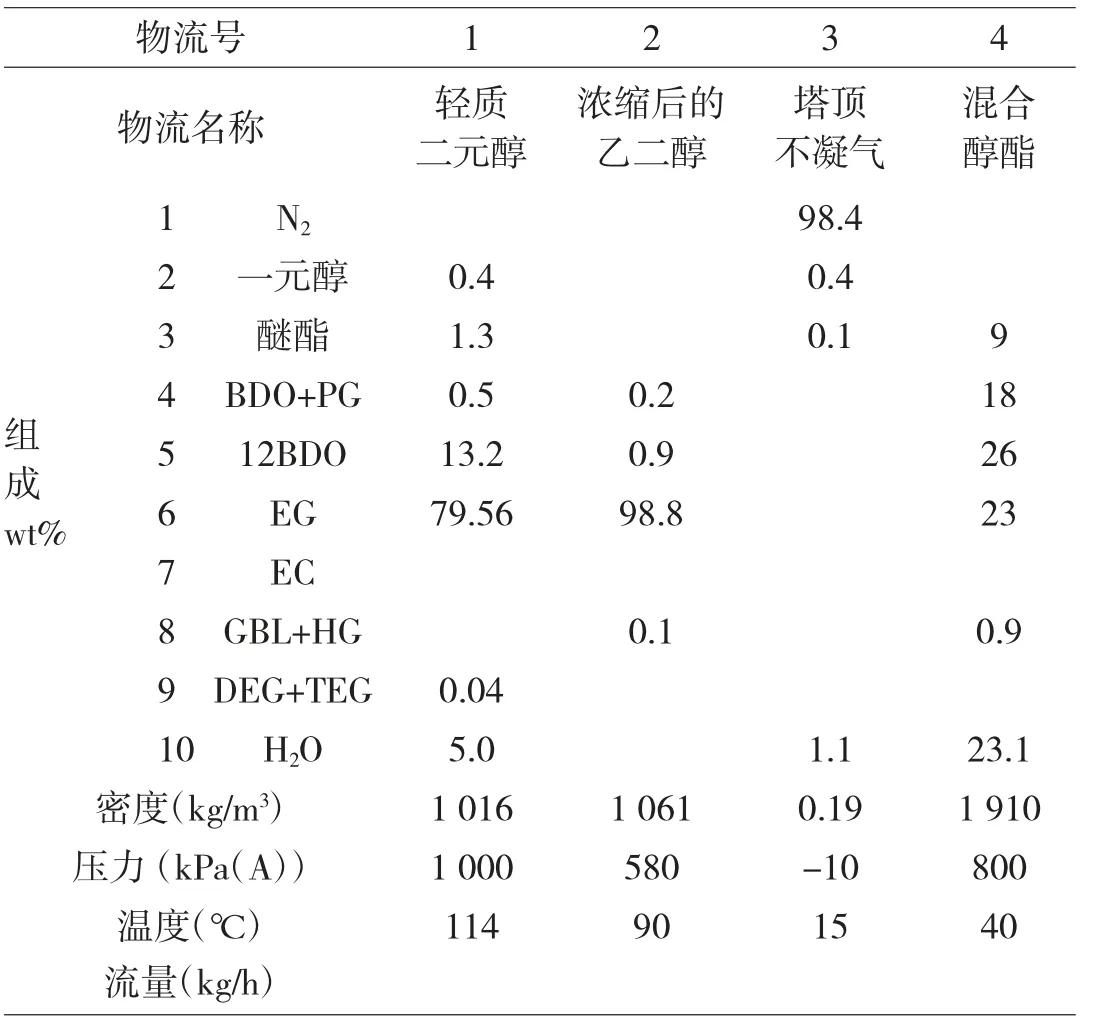

在EG 浓缩塔中,来自脱醇塔的轻质二元醇经分离后,塔顶气相为混合醇酯(如2,3-丁二醇、1,2-丙二醇、1,2-丁二醇、乙二醇、乙醇酸甲酯等)的蒸汽 (~119.2℃) ,经过EG 浓缩塔冷凝器冷凝后,液相进入EG 浓缩塔回流罐;不凝气经由EG 浓缩塔真空系统抽出,以维持EG 浓缩塔真空度。出EG 浓缩塔回流罐的物料经EG 浓缩塔回流泵提升压力后,大部分返回EG 浓缩塔作为回流,少量的轻组分采出送至罐区。EG 浓缩塔塔釜出料由EG 浓缩塔采出泵送至液相加氢工段。

图2 优化后的EG 精馏工艺流程简图

图3 EG 浓缩塔流程简图

3.2 EG 浓缩塔理论计算结果

根据实际生产运行取得的数据,运用化工模拟软件进行反复核算,得到EG 浓缩塔的理论计算结果,由此对乙二醇精馏装置作出技术优化,如表3 所示。

4 技术效果

按照上述30 万t 规模计算:正常生产消耗1.7 MPa 蒸汽4 t/h,蒸汽按150 元/t 计算,蒸汽费用600 元/h。电耗40 kW·h,电费按0.55 元计算,消耗电费22 元/h。装置投资按400 万元计算,按10 年直接折旧,折旧费50 元/h。

表3 EG 浓缩塔理论计算结果

运行总费用估算:

(600+22+50)×8 000=537.6 万元/年

轻组分中乙二醇占70% 以上,按回收50% 乙二醇,乙二醇价格按照5 000 元/t 计算:

1 700×50% ×8 000×5 000=3 400 万元/年

轻组分直接外卖价格按照2 500 元/t 计算,为1 700 万元/年

增加效益估算:3 400-1 700-537.6=1 162.4 万元/年

5 结束语

目前合成气制乙二醇技术尚未完全成熟,正处于升级改造阶段。按本文技术优化后,不仅提高了产品的回收率和装置整体经济性,而且增强了化工生产的可操作性,为同类型装置的生产技术改造提供了一定的参考和帮助。