注射机生产压缩机减震垫的配方研究

2019-03-27孙志光强金凤蒋水金

黎 广,孙志光,强金凤,徐 梦,蒋水金

(安徽世界村新材料有限公司,安徽马鞍山243000)

再生胶是指用化学方法或物理方法对废橡胶制品进行再生处理,使其具有可塑性和粘性, 并具有和生胶同样价值的橡胶材料。近年来,国内外废橡胶利用产业得到了长足发展。再生胶、胶粉具有优良的性价比,许多橡胶制品可以单独使用再生胶或共混一部分再生胶或胶粉生产。

本文选择适合胶料造粒,使用注射工艺进行配方研究。选用EPDM、SBR 通过与少量胶粉、天然橡胶生胶共混, 优化共混胶的加工性能,同时研究了共混胶的硫化特性、力学性能和压缩不变形性能,制备压缩机减震垫。

1 实验部分

1.1 主要原材料

EPDM3092M(上海中石化三井化工有限公司);SBR1712(齐鲁石油化工有限公司);炭黑N660(江西黑猫碳黑股份有限公司);胶粉100 目、再生胎面胶(安徽世界村新材料有限公司);其他原料为橡胶工业常用。

1.2 仪器和设备

X (S) N-5L密炼机(南京凯驰机械有限公司);XK-250B 型9 寸开炼机(无锡市吉象橡塑机械有限公司);70mm 小型造粒机(瑞安市金诺橡塑机械有限公司);低速拌料机(瑞安市金诺橡塑机械有限公司);六站式注射机(江苏诚盟装备股份有限公司);MZ-3012 型平板硫化机(江苏明珠试验机械有限公司);MZ-4031 型橡胶手提测厚仪(江苏明珠试验机械有限公司);LX-A型邵氏硬度计(江苏明珠试验机械有限公司);401A 型老化箱(江苏明珠试验机械有限公司);MDR S3L 型无转子硫变仪(上海诺甲仪器仪表有限公司);AI-7000S 型万能材料试验机(高铁检测仪器(东莞)有限公司)。

1.3 生产工艺

开炼机上塑炼生胶。辊温40℃~50℃。胶料混炼先在密炼机中进行,然后在开炼机上加硫出片。先在密炼机投入塑炼的生胶、再生胶或胶粉、氧化锌、硬脂酸、防老剂、加工助剂,先密炼3~5 min,然后投入1/3 炭黑、1/3 增塑剂,密炼3~5 min;继续投入1/3 炭黑、1/3 增塑剂,密炼3~5 min 后清扫一次;继续投入1/3 炭黑、1/3增塑剂密炼3~5 min 后再清扫一次,然后一直密炼直至温度到135℃卸料;再放到开炼机上包辊2 min 加入硫化剂、促进剂,开炼机辊距调到3 mm 即可,左右割刀6 次;调小辊距至0.5 mm 以下,将胶料打三角包和打卷各5 次,调大辊距至3 mm 后出片。胶料在室温(23±3)℃下停放16 h 后再使用。

1.4 性能测试

试样的硫化在电热平板硫化机上进行,硫化特性按照GB/T 16584-1996 标准测定,硫化温度设定为160℃。试片力学性能测试按照GB/ T 528-2009,GB/ T 529-2008,GB/T 531.1-2008 标准执行。

老化性能压缩不变形测试标准:

先测试室温下减震垫的高度H1,记录下来;然后计算压缩到70% 的高度,安装到治具上,用限制环固定,在100℃下压缩72 h,到时间后取出,然后在常温下冷却2 h 测试高度H2记录下来。

压缩不变形率=H2/H1*100%

2 结果与讨论

2.1 硫化特性与加工性

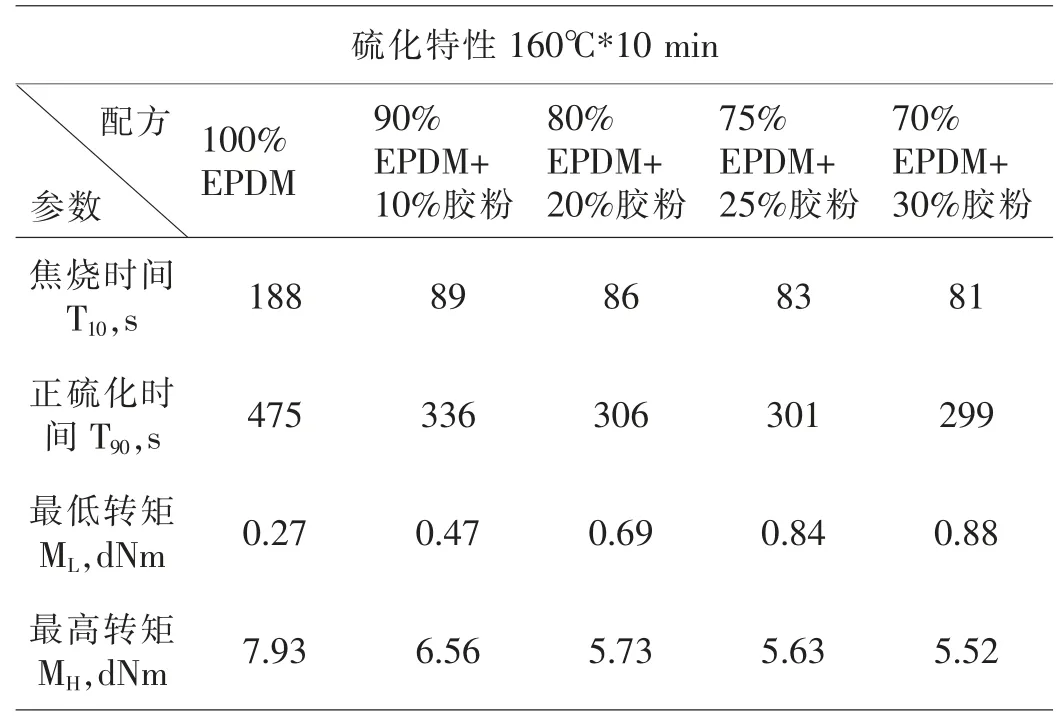

EPDM 与胎面再生胶共混,当再生胶达到20% 以上后试片硫化不平整,共混效果较差。故此不研究这一方面的内容。EPDM 与胶粉共混的硫化特性如表1。

表1 EPDM 与胶粉共混的硫化特性

从表1 数据可看出,从并用胶粉开始,焦烧时间、正硫化时间变短;随着胶粉的占比增多,正硫化时间越来越短,焦烧时间也越来越短。但是胶粉含量从20% ~30% 变化时对T10、T90影响不大。

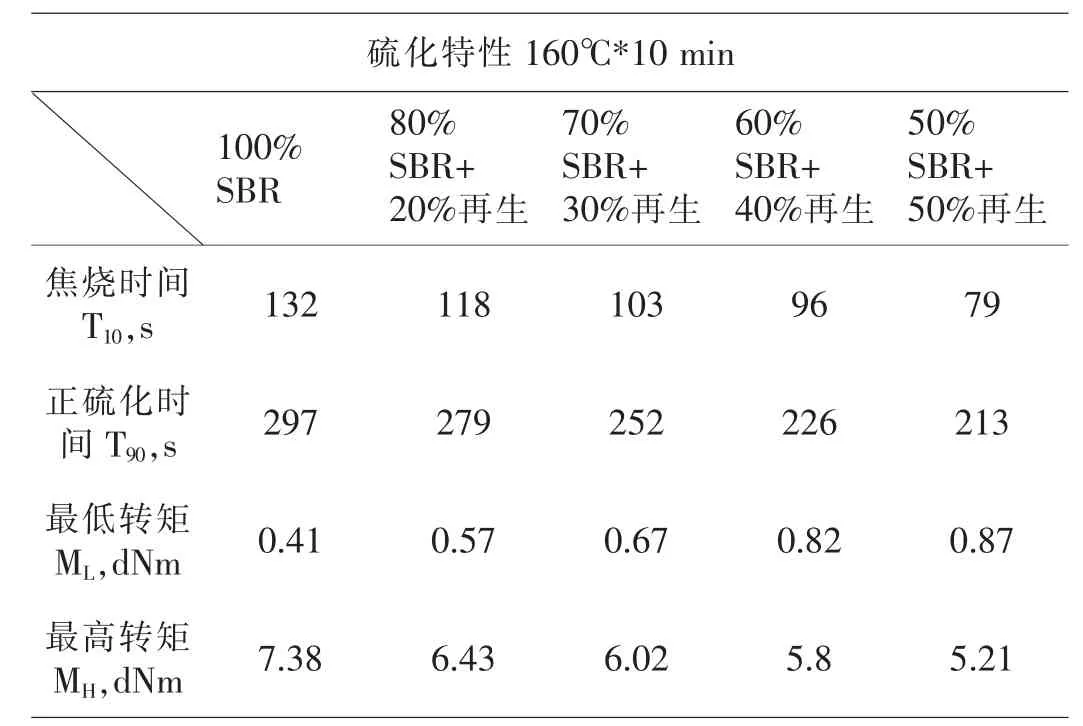

SBR 与再生胶共混的硫化特性见表2 所示。

表2 SBR 与再生胶共混的硫化特性

从表2 数据可看出,从并用再生胶开始,正硫化时间变短;随着胶粉的占比增多,正硫化时间越来越短,焦烧时间也越来越短。

2.2 力学性能

2.2.1 不同用量胶粉对EPDM/胶粉力学性能的影响

表3 不同用量胶粉对EPDM/胶粉力学性能的影响

从表3 的结果可以看出,随着胶粉的增多,硬度呈上升趋势;随着胶粉的增多,拉伸强度不断下降;伸长率随着胶粉增多不断下降;但是变化不大。这是因为胶粉起到填充物的作用。

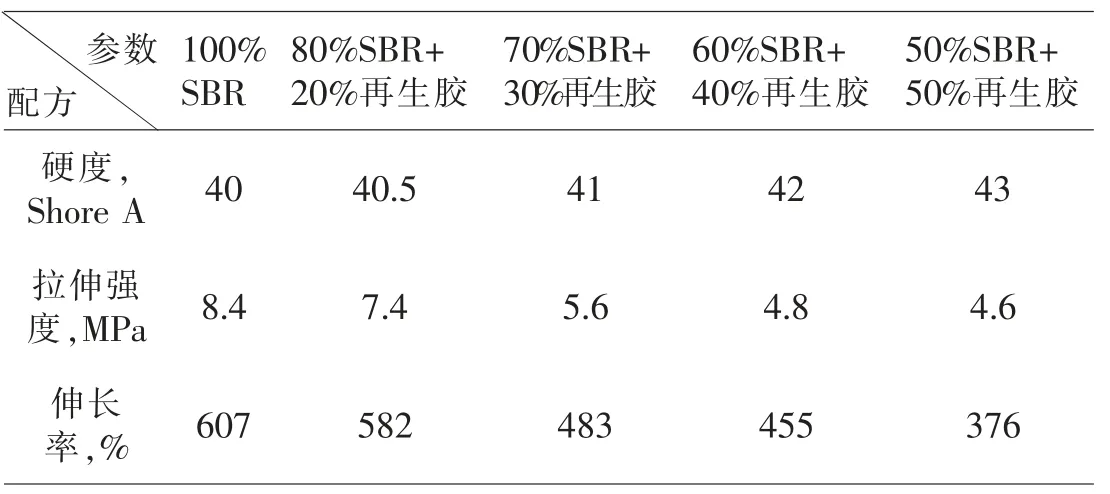

2.2.2 不同用量再生胶对SBR/再生胶力学性能的影响

表4 不同用量再生胶对SBR/再生胶力学性能的影响

从表4 的结果可以看出,随着再生胶增多,硬度呈上升趋势;添加的再生胶比例越大硬度越高。随着再生

胶的添加,拉伸强度呈下降趋势;随着再生胶的增多,拉伸强度不断下降。但是从40% ~50% 的比例开始,拉伸强度下降很小,几乎不变化;伸长率随着再生胶的增多不断下降,变化较大。分析原因是因为当比例达到40% 以上时,再生胶的主导作用则体现出来了。

2.3 压缩不变形性能

2.3.1 不同用量胶粉对EPDM/胶粉的压缩不变形性能以及注射的加工性的影响

从表5 的结果可以看出,随着胶粉的增多,压缩不变形率在下降,当胶粉比例在20% 以内,下降程度很小;当胶粉比例提高到20% 以上时,下降程度很大。但是当胶粉比例达到25% 以上时,注射生产有一定困难。

2.3.2 不同用量胶粉对EPDM/胶粉的压缩不变形性能的影响

从表6 的结果可以看出,随着再生胶的增多,压缩不变形率下降,当再生胶比例>40% 时数据较好,且满足压缩变形率>85% 的要求;当胶粉比例提高到50% 时,压缩不变形率下降程度较大而且不满足大于80% 的要求;再生胶比例达到40% 以上均可以造粒,但是当再生胶比例低于40% 时,造粒有一定困难。

表5 不同用量胶粉对EPDM/胶粉的压缩不变形性能以及注射的加工性的影响

表6 不同用量胶粉对EPDM/胶粉的压缩不变形性能的影响

3 结论

(1)EPDM 的焦烧时间、正硫化时间较长,与胶粉共混后,焦烧时间、正硫化时间缩短,但是随着含量的提升,变化不大;SBR 与再生胶共混后,焦烧时间、正硫化时间明显缩短。

(2)EPDM 与胎面再生胶粉共混后,硬度呈上升趋势,拉力、伸长率呈下降趋势;SBR 与再生胶共混后,硬度呈上升趋势,拉力、伸长率呈下降趋势。

(3)EPDM 添加20% 以内的胶粉,造粒、注射工艺较好,压缩不变形性能较好。

(4)SBR 添加40% 的再生胶适合造粒、注射工艺生产;压缩不变形性能满足要求。