化工企业储运系统恒功率电伴热带的应用及风险控制

2019-03-26范枫林

范枫林

(南京理工大学,江苏南京 210094)

化工生产企业主厂区管道伴热所需的公用工程条件完备,伴热方式也根据现场条件灵活多样,而企业的储运系统往往居于厂区周边或偏远地区,公用工程配套不全、巡检及维护管理难度大。而电伴热较蒸汽伴热,节能效果好,易于集中精确控制。因此,采用电伴热实现储运系统物料管线集中伴热是目前的主流。

1 电伴热带的分类及特点

1.1 电伴热带分类

电伴热带作为电伴热系统的核心,根据其结构和原理的不同,可分为恒功率电伴热带和自限温电伴热带,前者又包括串联式电伴热带、并联式电伴热带2种类型。

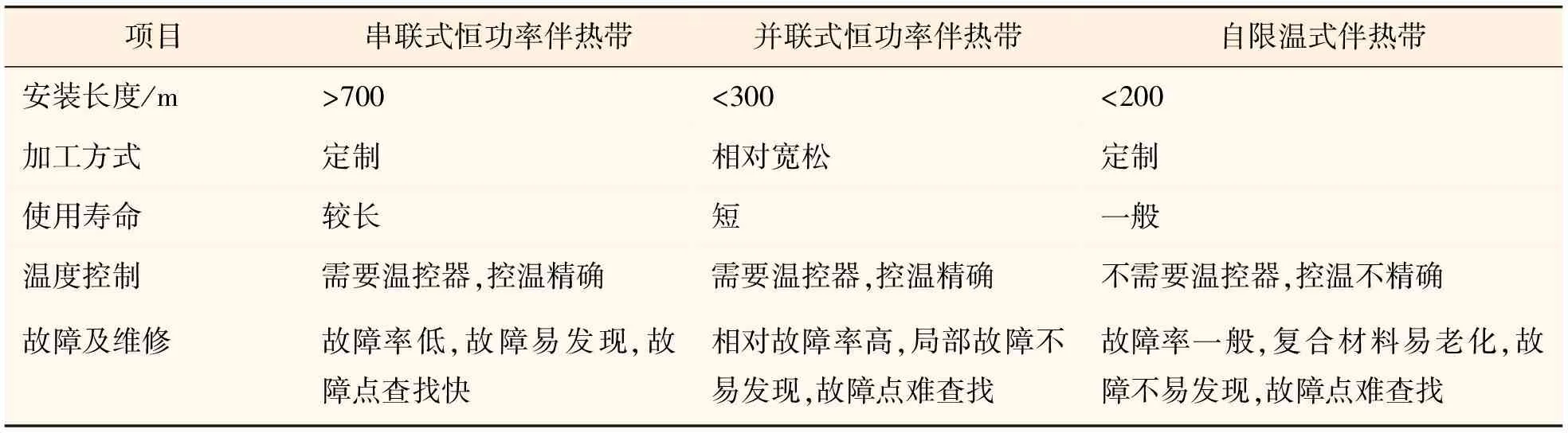

1.2 电伴热带特性比较

从表1电伴热带特性比较可以看出,并联式恒功率电伴热带和自限温式电伴热带均不适宜长管段伴热,均具有并联带的局部电阻丝损坏不易发现、寿命相对较短的缺点,而且自限温式电伴热带控温精度低且须定制;串联式恒功率电伴热带则适合于长管线,控温精确,故障率低,且故障点易发现、易查找,与并联带和自限温带比较具有相对优势。

2 化工储运系统的伴热特点及对电伴热的适应性要求

2.1 储运系统伴热特点

a)储运生产为间歇性作业,物料输送管线工艺动态变化多,同一个物料储运系统有时送料,有时收料,有时因输送的物料温度超过伴热控制温度而不需伴热。因而温度控制对伴热运行要求更高,温控的节能优化空间更大。

表1 几种电伴热带特性比较

b)储运系统管线伴热的目的多以防冻防凝为主,一旦伴热系统故障停运,在生产间歇、管线静态时极易冻凝,影响企业的原料、产品输送。

c)化工储运系统储存的物料品种多,且每种物料系统独立,物料性质差别大,电伴热控制的温度各不相同,造成供电回路繁杂。

d)化工储运系统罐区部分管段多、管程短、每个管段伴热温度差异大,而罐区以外的管段一般是长度大,甚至几千米以上。

2.2 储运生产组织对电伴热系统的要求

a)针对储运生产组织特点,要发挥DCS等电伴热集中监测与控制系统功能强大的优势,解决伴热回路多、伴热温度不统一、管网动态多带来的伴热启停频繁的难点。

b)应选用温度控制精确的伴热带。

c)电伴热带要适应故障反应直观、故障点易查找、故障处理快的要求。

3 电伴热的运行风险

化工储运生产中电伴热出现运行故障造成管线冻凝,则干扰主装置生产负荷,更为重要的是出现因电伴热造成的火灾爆炸事故时,后果影响大,主要的风险表现在以下几个方面。

3.1 火灾爆炸

伴热管道输转物料多为易燃易爆品,火灾爆炸的主要风险因素来源于前期设计不规范,电伴热系统设计没有达到防爆标准。同时在管线维修过程中对伴热带的损坏,造成伴热带发生接地、短路等产生电火花的故障,从而引燃物料造成火灾爆炸事故。

3.2 伴热负荷不足

经验表明,由于设计时关键参数取值不合理,对极端低温天气估计不足,情况出现时即使电伴热系统持续加热也不能维持运行温度,甚至持续下降,造成管线冻凝。

3.3 伴热温度检测控制不准

俗称“假温度”,即温控器显示的温度不能反应管道内物料的真实温度,造成温控器不能启动加热、管线冻凝,或不应有的持续加热、出现物料及伴热带过热。

3.4 对被伴热设备的损坏及触电危险

采用电伴热的设备,电伴热带受到损伤后,易发生漏电造成人身触电危险;芯线碰触设备外壁形成接地短路故障,破坏被伴热设备,图1为电伴热故障后烧损管线的情况。

4 风险控制及对策

理论上,风险值(R)=风险发生的概率(L)×风险发生的后果(S),影响L值、S值的因素很多,降低风险值R的途径也多。针对电伴热应用上存在风险因素的分析,从方案设计、安装、运行管理、故障排除、应急管理5个方面做好优化,提高电伴热系统的安全性、稳定性是风险管理的关键。

4.1 方案设计优化

4.1.1伴热负荷的计算

电伴热功率计算首先要计算管道热损失量Q:

Q=2πλ(TW-TH)[(d+2δ)/d]

(1)

式中:Q——管道热损失量,W/m;

λ——保温材料导热系数,W/m·℃;

TW——工作维持温度,℃;

TH——当地最低平均温度,℃;

d——管道外径,mm;

δ——保温层厚度,mm。

由公式(1)看出,关键参数TW、TH的确定至关重要,工程设计上TW应根据管道输送物料的凝点,再加上必要的操作空间,一般要增加10 ℃以上;TH的选取为保险起见应为当地最低“日”平均气温。

图1 电伴热带故障后烧损管线情况

而电伴热带发热功率P的计算,要尽可能满足应对极低气温风险的要求,一般通过可靠系数k对电伴热带发热功率P进行调整,取值区间1.1~1.2,建议取上限1.2。

P=kQ

(2)

式中:P——电伴热带发热功率,W/m;

Q——管道热损失,W/m·℃;

k——可靠系数。

4.1.2伴热带的选取与布线方案优化

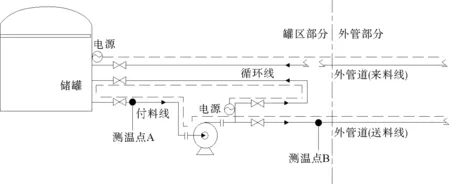

储运系统的罐区部分与进出罐区后的外管网,特点明显,前者管线短而繁杂,后者单条管线长度大;从电伴热带的特点和使用经验看,罐区外的长管道首选串联带,而罐区部分本应选择并联带,但因其固有的缺陷,某一段的电阻丝损坏后不易发现、发现损坏后也很难找到准确位置。因此,在伴热带选型上尽量多使用串联带。具体设计时,对罐区内同一品种、伴热温度相近的不同品种的短管线,尽可能用一条串联带串联起来,满足串联带对管线长度的要求。罐区内短管线优化使用串联带的示例见图2。

图2 罐区内短管线使用串联带及测温点布置示意

当然,串联带代替并联带的设计思路也对管理上提出了更高的要求,设计阶段要对各管段的长度测量准确,首尾连接点的选取要避免重复布线,交工资料准确详细,技术人员要绘制精确的伴热带走向图,甚至同一条管道上因走向或伴热功率需要往返布置伴热带时,要绘制伴热带安装断面位置图,以方便后续维修时故障点的查找。

4.1.3伴热温度的检测与控制

电伴热测温点的布设不合理将会形成“假温度”显示。如图2所示的温度监测点A,由于冬季倒罐和加热循环增多,测温点所在的管段温度较泵出口的外管道高,将直接导致电伴热不启动,外管道存在失温冻凝的风险。

如图2所示的温度监测点B,测温点设在泵出口的外管道上,当外管道启动电伴热加温时,由于冬季倒罐和加热循环多,泵入口及循环管道温度普遍较高,造成长时间加热,浪费能源,加快伴热带老化,甚至出现烧坏伴热带形成火灾。测温探头安装不牢脱落,也会出现同样的结果。

因此,为方便对管网庞大、工艺动态复杂的电伴热系统的控制和管理,除了应用“环境温度控制”、“比例环境温度控制”等针对局部的控制技术外,还要采用DCS技术,实现更丰富的高低温与电流自动检测、远程监控功能,提高系统运行的可靠性。

此外,为提高电伴热系统的安全完整性水平,在温控器之外,增设独立的“温度限制器”,对电伴热系统起到额外的保护作用;它通过自带的RTD,当测量值达到设定范围,继电器自动脱扣,使系统安全完整性达到SIL2以上的水平。

4.1.4电伴热系统防爆与漏电保护

安装在防爆区域的电伴热系统,要严格按照区域防爆等级要求进行系统设计和设备选型,电源接线盒及电伴热带接线盒的防爆等级要达到防爆区域的防爆要求,设备具有EC检测证明或证书;为避免电伴热系统因漏电造成的触电等事故,需安装漏电保护器。

4.2 安装

电伴热带敷设时不要打折、过度弯曲或折叠,不得承受过大的拉力,禁止冲击锤打,以免损伤绝缘层。安装时,安装处上空不再进行焊接、吊装等操作,以防止电焊熔渣溅落到电伴热带上损坏绝缘层。

保温层施工必须在电伴热带安装调试后进行,管线弯头、阀门、流量计等处的保温铁皮要做握边处理,防止锋利的铁皮割伤电伴热带;保温钻头用短钻头,防止损伤电伴热带;管线及保温铁皮上每隔5 m标注距首端距离,以便日后故障查找时准确定位。

电伴热带敷设完后及保温前要测绝缘并记录,确认电伴热带完好。检测绝缘时用1 000 V兆欧表检查系统的绝缘电阻,电伴热带的线芯相间或对地电阻应不低于20 MΩ。要记录交接试运行时的电流,以作为后期维护的参考电流。

4.3 电伴热运行管理

电伴热运行过程中要密切关注伴热系统的运行状况,及时发现并消除运行中的隐患和问题,延长伴热带的使用寿命。

a)关注运行电流和温度。电流、温度是电伴热运行的2个重要参数,这两个参数发生较大变化时,就表征电伴热带可能出现了故障。

日常要记录运行电流,在电伴热第一次试运行或通电时,记录运行电流;每次冬季试运行时或正常运行时也要记录运行电流。冬季送电前测绝缘,检查电伴热是否具备工作条件,送电运行4~6个小时后,检查电伴热带运行状况,并记录运行电流,与以前的运行电流进行比较,判断电伴热运行是否正常。

b)根据物料的凝点合理设定运行温度,并根据气温变化及时调整。如果温度设定过高,缩短电伴热带使用寿命,浪费电能。

4.4 伴热带故障处理

4.4.1故障查找方法

并联型电伴热带的故障大多由电阻丝损坏造成的,此时电伴热带整体仍能运行,只能通过分析运行电流大小变化来判断是否出现故障,拆除保温后沿电伴热带测试是否发热来查找故障位置。而串联型电伴热带故障主要有断线故障、接地短路故障、相间短路故障等。一般的查找方法主要有3种。

a)断线查找法。将电伴热带从中间断开,再从断开处测量对地或相间电阻,判定故障点在断点的前后区域,确认区域范围后再将故障段从中间断开,以此类推直至将故障确认在20 m之内,该方法对电伴热带损伤较大。

b)破绝缘层查找法。主要用于查找断线故障,将电伴热带中间绝缘层割开,将一端接地,用万用表测量伴热带对地的通断情况,判定故障点在前半段还是后半段,确认后再将故障段中间的绝缘层割开,以此类推直至找到故障[1]。

c)电缆故障探测器查找法。该方法能查找电伴热带的各种故障。利用电伴热带结构和电缆结构相似,用电缆故障仪探测器确定故障点的范围,再采用声测法、音频法等不同的定点方法进行精确定点,提高故障查找效率,减少对电伴热带损伤,查找故障时应优先采用[2]。

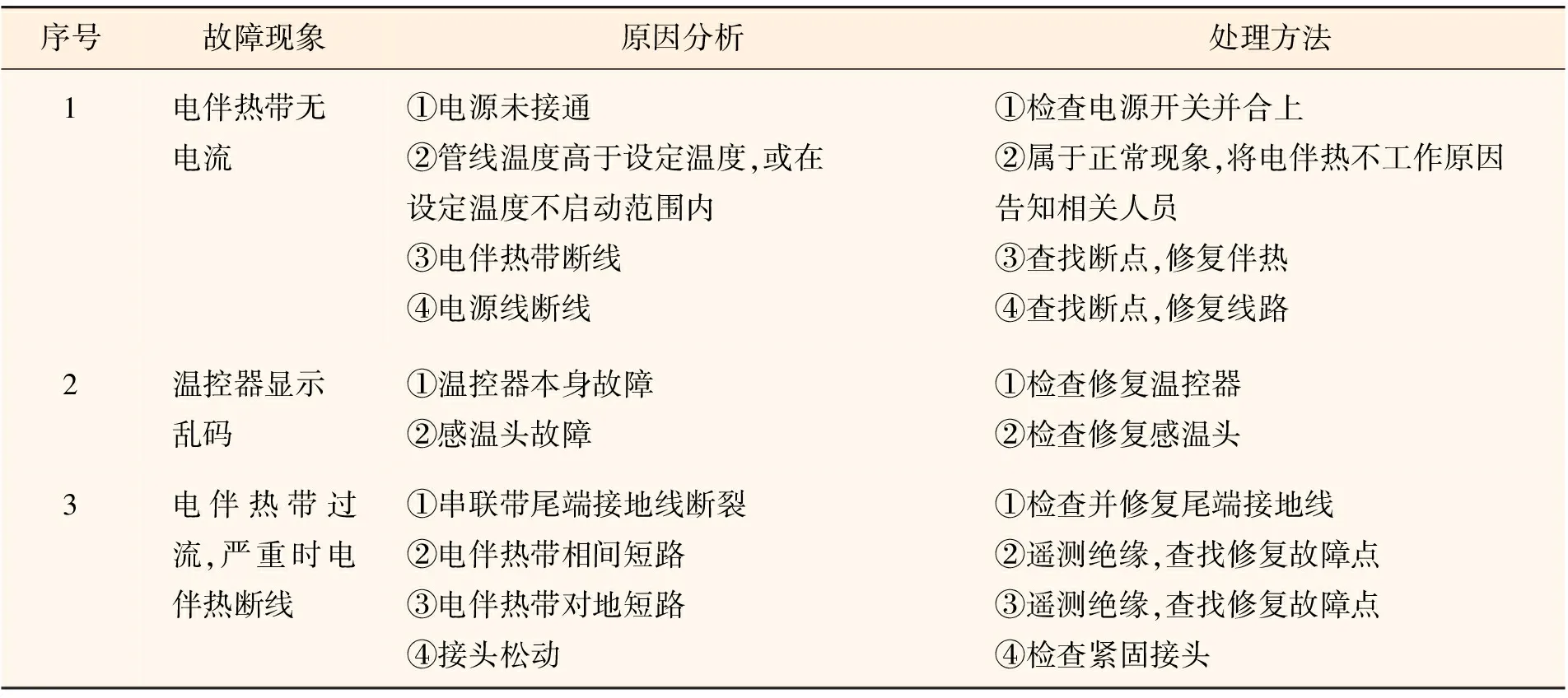

4.4.2常见故障及处理

表2列出几种常见的故障现象及处理措施。

4.5 应急管理

单就电伴热系统对化工储运生产安稳运行的影响,应急管理侧重于电伴热系统故障状态下,如何尽快恢复伴热,避免影响物料进出厂。由此,除了做好预知性维修、运行监测、完善抢修技术方案外,根据情况做好以下工作。

表2 常见故障现象及处理措施

a)运行温度的设置要为巡检发现故障、简单故障排除留下一定的反应时间,一般要比物料凝点高5 ℃以上,在凝线前将伴热带问题处理完毕。

b)在满足工艺条件的情况下,制定工艺预案,故障时进行物料循环加热。

c)准备好顶线储罐或槽车,紧急情况下扫线处理。

5 结语

随着电伴热带加工技术的提高,越来越多的化工物料管线采用电伴热。储运专业如何结合自身的工艺状况,针对同行业发现的使用风险和经验,在系统设计上完善监测控制措施,在运行和维修上控制风险度,保证生产安稳运行,还需要进一步探讨和实践。