水轮发电机定子线棒电晕腐蚀分析及处理

2019-03-26徐青彪胡方圆

袁 林,徐青彪,熊 荣,胡方圆

(国家能源集团大渡河流域水电开发有限公司,四川 乐山 614900)

某水电站位于四川省汉源县,为大渡河干流规划的梯级电站之一,共装设4台单机容量为165 MW的立式轴流转桨式水轮发电机,为三相立轴半伞式同步发电机,采用密闭自循环全空气冷却,2011-07-05日全部投产发电,定子绕组设计为585槽双层叠绕,定子绕组连接为3Y性连接、中性点经接地变压器接地,发电机定子测温元件分散布置在线棒层间、槽底及铁芯齿压板编号区域,发电机绝缘等级为F级。

定子线棒的防电晕结构分为槽内区域与槽外区域。槽内防电晕结构为:线棒主绝缘表面有一次固化成型的低阻防晕层,线棒一侧和铁心之间由半导体垫条固定,上下层线棒之间垫有半导体材料的层间垫条,下层线棒与槽底铁心之间布置了半导体槽底垫条。其中,低阻防晕层与半导体垫条使线棒直线部分与铁心线槽接触紧密,避免由于线棒之间空隙和松动而造成铁芯线槽内发生电晕。槽外防电晕结构为:从铁心向线棒端部方向设计了一次固化成型的高阻防晕层,高阻层表面包扎了防晕保护层。其中,低阻防晕层与高阻防晕层之间搭接长度为25~30 mm。定子线棒槽外防电晕措施可以使线棒端部从高电位向铁心低电位平稳过渡,避免产生较大电位差,能有效地抑制电晕现象的产生。从出厂线棒检查记录及现场备品线棒重复检查结果判断,该防晕结构满足要求,起晕电压远大于1.5Un,在耐压(2.75Un+6.5 kV)时也未见明显电晕[1]。但在实际运行后,线棒端部部分位置出现了点状及条状电晕腐蚀现象,水轮机侧相比发电机侧数量较多。

1 电晕腐蚀情况

2018年03月,在4号机组定子绝缘盒更换时,发现部分定子线棒端部距离铁心高度为75 mm附近位置出现电晕腐蚀现象。电晕腐蚀现象表现为:局域聚集性白色小圆点,如图1;线棒一侧白色电晕腐蚀线,如图2;线棒双侧出现贯通性的白色电晕腐蚀线,如图3;较为严重的出现一道深凹的白色腐蚀痕迹,电晕区域伴有白色粉末,如图4;在油污严重的线棒表面出现较多点状电晕腐蚀点,形成电晕腐蚀面,如图5、图6;线板端部整体的油污情况较严重,如图6。绝大部分的电晕腐蚀属于轻度与中度腐蚀情况,其中少数出现较深的凹陷腐蚀痕迹。

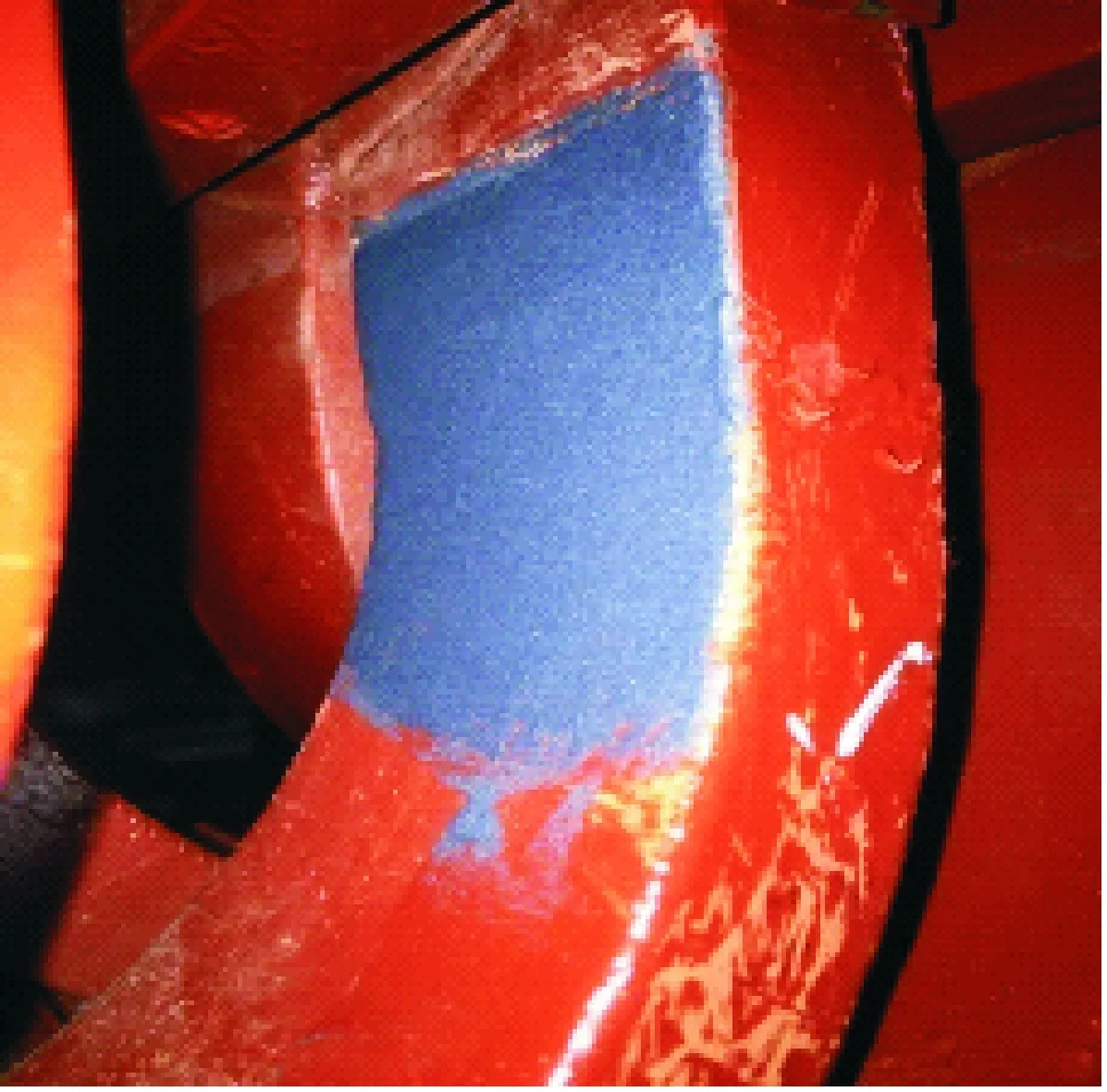

检修人员针对电晕腐蚀现象进行了发电机起晕电压试验,当试验电压加到额定相电压9.09 kV时,在线棒端部出现小范围的蓝色荧光;试验电压加到1.1倍额定相电压10 kV时,在线棒端部出现大范围较为明显的蓝色荧光现象,且主要集中在线棒端部电腐蚀区域及垫块绑扎区域[1-2]。

图1 电晕腐蚀点

图2 线棒一侧电晕腐蚀线

图3 线棒双侧贯通性电晕腐蚀线

图4 较深的凹陷腐蚀痕迹

图5 电晕腐蚀面

图6 线棒表面的粉尘油污堆积

2 电晕腐蚀原因分析

2.1 电晕及电晕腐蚀的概念

线棒的端部电晕是线棒表面空气被电离后的一种现象,属于局部放电的一种,对线棒的绝缘损伤相对较小,但由于会产生大量臭氧,且长期发展对绝缘还是会产生损伤。线棒端部局部放电主要产生于绝缘空隙(或粉尘油污空间)内。形成条件是当放电电压超过这些空隙(或间隙)的击穿强度,或是粉尘油污附着在绝缘体表面,使局部区域的绝缘强度下降,因此在电场集中区域,容易形成放电通道,长期发展后容易损伤线棒绝缘密实度,产生电晕腐蚀。

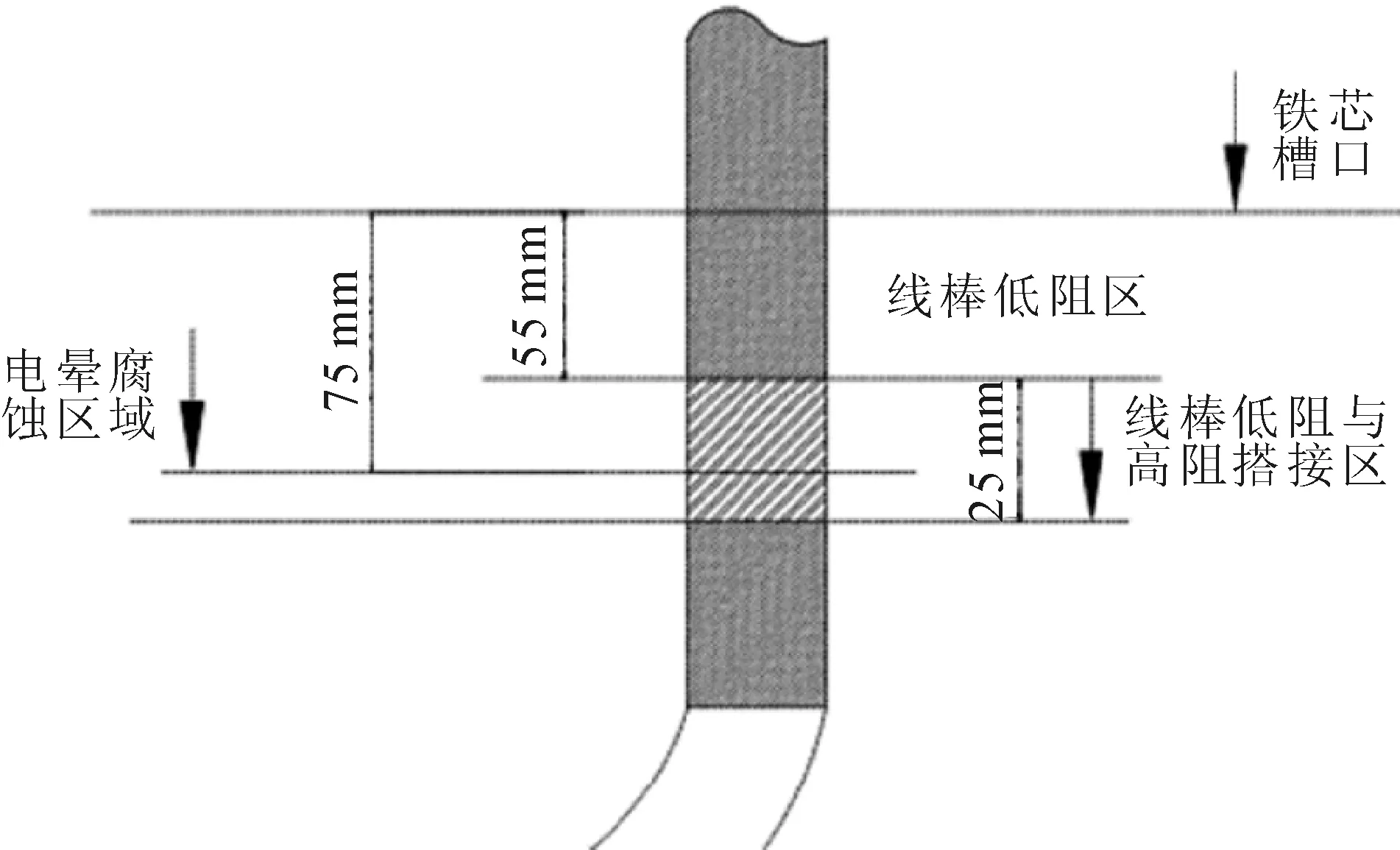

由于发电机定子线棒出槽口处、铁芯段通风沟处、线棒表面与铁芯槽内接触不良处或有气隙处、端箍包扎处及端部异相线棒间是属于电场相对集中区域,电位分布极不均匀。若绝缘处理不良或间隙不足时容易发生局部放电使周围气体发生电离,出现蓝色的荧光,并伴有放电响声,产生电晕现象。长时间的电晕,会在电晕区域内形成化学腐蚀,电腐蚀和由此产生的化学腐蚀统称为电晕腐蚀,具体见图7。电晕腐蚀发生区域见图8。

图7 电晕腐蚀形成示意图

图8 电晕腐蚀发生区域——高低阻搭接区域

2.2 线棒端部电晕腐蚀产生的原因

线棒端部距离铁心高度为75 mm附近位置为线棒高阻和低阻搭接过渡区域,电场最为集中,电位梯度大。

在交流电压下,线圈表面电位差为

(1)

因此引起线棒电晕的主要因素如下:①长时间运行过程中,线棒端部长期受到热应力的作用导致防晕材料的老化;②防晕结构不合理或防晕材料质量不稳定;③机组安装质量不符合工艺要求,造成缝隙内没有被填充密实及安装过程中形成毛刺和尖角;④高海拔、环境相对湿度较大及线棒表面脏污等环境因素;⑤接线方式不合理,造成相间电位差过大[3]。

结合4号机组目前状态及调查结果,产生电晕腐蚀的原因为:在机组长期运行过程中,由于油污、灰尘、受潮等原因易引起表面电晕,长时间发展由于空气电离产生的臭氧和水气、绝缘等物质反应形成硝酸盐,共同形成该部位的电腐蚀和化学腐蚀,产生白色粉末。随着电晕时间的增加,电腐蚀的发展成颠覆式。高阻表面损伤后,放电就会聚集在损伤区域,并不断向两端扩展,高阻层被腐蚀后形成凹槽,随着损伤区域的扩大放电强度将增加,腐蚀速度将加快。

若不进行修复处理,沿线棒表面的电晕放电同时会逐层损伤主绝缘导致绝缘厚度逐渐减薄,由于云母具有优良的耐电晕性能,该过程会很长。但长期发展也将影响定子线棒的使用寿命,且会产生大量的臭氧。因此,在发现该类电晕腐蚀时要及时进行修复处理[4]。

而在线棒与端箍、绑绳、垫块的接触部位发生的电晕现象,则是由于安装时未按工艺要求将间隙填充密实,未将尖角及毛刺做修整处理,未将异物清理干净。同时在运行时产生的油污堆积也更容易导致产生局部放电,形成电晕现象。

3 电晕腐蚀的处理措施

3.1 线棒端部电晕腐蚀处理试验及效果

在对线棒电晕腐蚀处理前,对电晕腐蚀情况进行了模拟试验。在试验线棒端部高低阻搭接位置清除3~5 mm宽度的防电晕材料,随后涂以新型高阻漆。在涂漆前与涂漆后分别进行电晕试验[2]。

在涂漆前,对线棒加电压到9 kV时,缺口位置发现电晕现象;在涂漆后,对线棒加电压到35 kV时,未观察到电晕现象,该高阻漆处理电晕现象效果明显。

3.2 所需材料工具

电晕处理工具及材料清单见表1。

3.3 机组实际处理方法

根据对线棒与端箍、绑绳、垫块的接触部位发生的电晕现象的原因分析,该部位的处理为,在发电机组检修期,对线棒端部的粉尘及油污进行了彻底的清扫。对机组下导轴承甩油及风闸制动粉尘分散情况,采取了行之有效的措施,避免后续运行过程中线棒端部油污堆积。

表1 电晕处理工具及材料清单

对已经发生电晕腐蚀的线棒,采用了通过试验验证的材料及工艺,对已经开始劣化的高阻部分进行了修复,减小了该部位的电位差,消除了电晕。其中,对电晕腐蚀轻微,还未对高阻层造成损伤的部位,选择进行清洁后通过涂抹硅胶的方式对高阻进行防护。处理步骤如下。

1)将处理线棒端部进行清扫擦拭,将表面灰尘等异物清理干净。

2)将电晕位置上下各20 mm区域红瓷漆清理干净,露出高阻防晕层;清理时先用浸渍过溶剂的白布带包绕在处理区域,待红瓷漆软化后再用环氧片将红瓷漆刮除。

3)用砂纸轻轻将红瓷漆去除区域高阻表面打磨粗糙,吹干净浮灰后用丙酮擦洗干净。

4)待丙酮晾干后,用排笔将已配制好的高阻漆均匀涂刷在电晕区域,注意不要有漏涂。待固化后再涂一遍;根据施工情况,每次配漆量尽量少;刷涂高阻漆过程中,严禁将高阻漆滴落在非缺陷处理区域,特别是低阻区域,如滴落后应及时利用酒精白布进行擦拭。

5)高阻漆完全固化后,标记为严重、一般的线棒,在高阻表面再涂抹一层硅胶(厚度1 mm左右),注意涂抹平整。

6)硅胶完全固化后,所有表面均匀喷涂一层C-188红瓷漆。

高阻漆施工过程如图9、图10。

图9 线棒刷涂高阻漆

图10 处理后的电晕腐蚀区域

4 处理效果及结语

该水电站机4号组经过多年的运行,油污情况明显,线棒电晕现象较为普遍,电晕腐蚀情况较为严峻。通过彻底的清洗处理后,采用最新防晕材料和处理工艺,对出现电晕腐蚀的部位进行了处理。处理后,在整体交流耐压过程中采用暗室目测的方法对发电机组进行了电晕试验,当试验电压达到1.1倍的额定线电压时,未发现有电晕现象,处理效果比较明显。建议后期运行过程中,对处理部位及较易发生电晕的部位进行定期巡回检查,同时辅以局部发电在线监测,进行缺陷状态的实时跟踪与处理,保证发电机组健康稳定运行。