钛合金的摩擦磨损性能及其改善方法

2019-03-25应扬李磊赵彬贾蔚菊李思兰赵永庆

应扬 李磊 赵彬 贾蔚菊 李思兰 赵永庆

摘要:钛合金是航空航天等领域不可替代的重要材料,但摩擦磨损性能的不足限制了其在更广泛工况下的使用。介绍了关于钛合金摩擦磨损性能的传统认识和新的研究进展,综述了有关钛合金磨损机制和摩擦磨损性能的研究成果;总结了改善钛合金摩擦磨损性能的3类常用表面处理方法,即表面改性技术、表面合金化技术和表面涂镀技术;指出了当前钛合金磨损研究和性能改善方面存在的问题及提高钛合金耐磨性的研究方向.

关键词:钛合金;摩擦磨损性能;表面处理

中图分类号:TG 146.2+3文献标志码:A

钛合金的使用从20世纪50年代末实现工业生产至今已有几十年的历史,其凭借着密度小、比强度高、抗腐蚀性能和生物相容性好等一系列优异的特性,獲得了迅速的发展。在短时间内显示出强大的生命力,成为航空航天、舰船、医疗器械、石油化工以及军事能源等领域不可或缺的重要材料。然而,一直以来钛合金制品面临的一个不可规避的问题是其摩擦磨损性能较差,在摩擦工况下使用时,钛合金表面很容易发生摩擦损伤。

钛合金摩擦磨损性能较差的原因主要有:(1)钛合金表面硬度和塑性剪切抗力较低;(2)钛合金表面加工硬化能力差;(3)钛合金摩擦磨损过程中产生的磨屑很容易碎化和去除,对钛合金基材表面不具有保护作用。

随着钛合金应用领域的不断扩大,与钛合金摩擦磨损性能相关的问题也越来越多,为了改善钛合金的摩擦磨损性能,进一步扩大其应用范围,对其摩擦磨损机制的研究是钛合金未来研究的重点。

1 钛合金摩擦磨损性能的影响因素

针对钛合金摩擦磨损性能差这一明显不足,研究者做了大量的研究,希望能从根本上掌握钛合金摩擦磨损性能差的原因,从而为提高钛合金的摩擦磨损性能提供研究方向和理论支持。从现有的研究结果来看,钛合金摩擦磨损性能的影响因素除了外部条件和材料状态外,摩擦磨损过程中产生的产物也会对材料的摩擦磨损性能产生一定的影响。

1.1 外部条件的影响

钛合金摩擦磨损的外部影响因素主要指载荷、环境气氛、对磨速度、温度和配副材料等。

1.1.1载荷

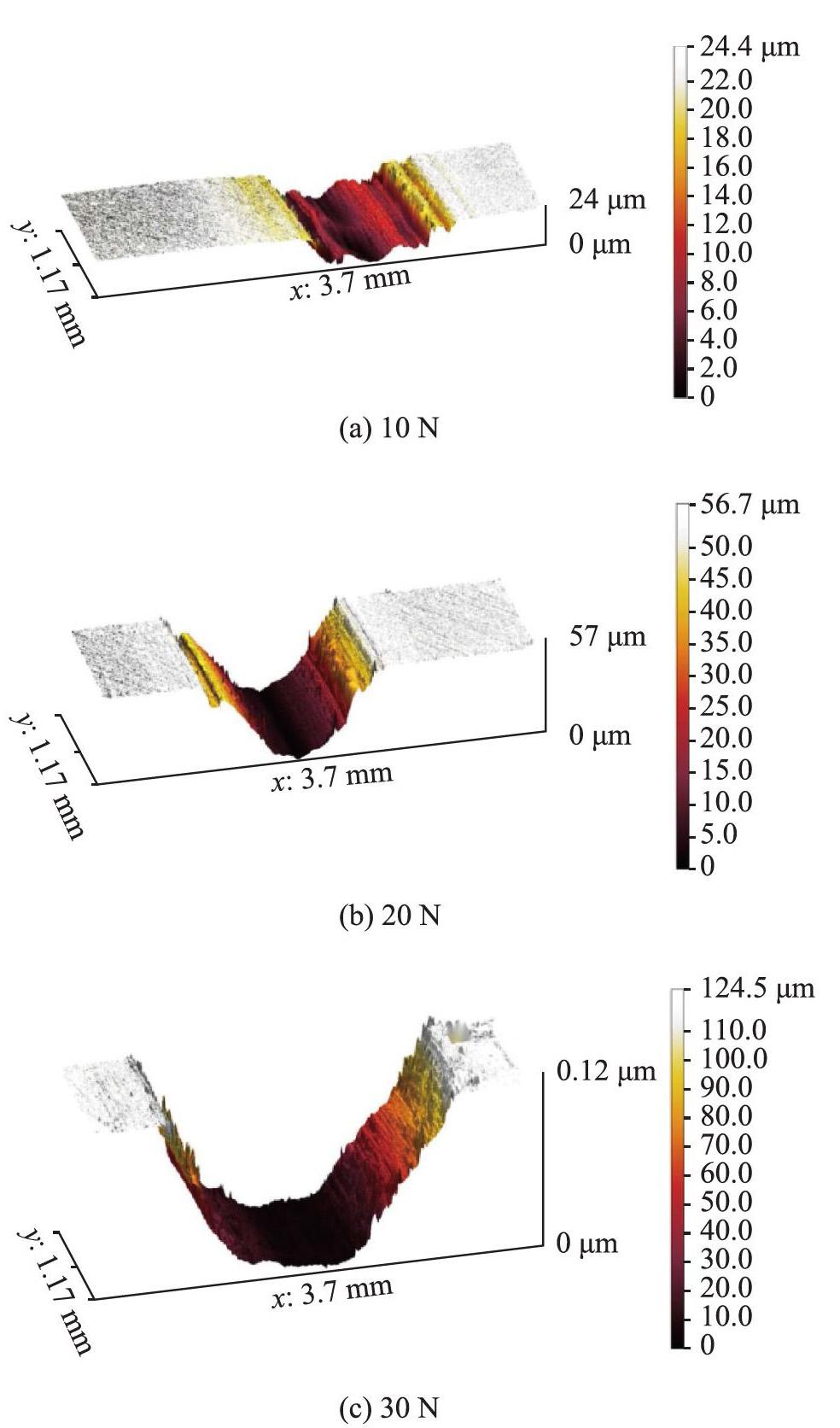

Zhong等对Ti-20Zr-6.5A1-4V合金进行了不同载荷下的真空干摩擦性能测试。结果表明,摩擦因数随着载荷的增大而增大,同时磨痕加深,磨损体积增加(如图1所示);主要磨损机制由10N下的轻微黏着磨损和严重磨粒磨损转变为30N下的严重塑性变形和剥层磨损;且不锈钢球上存在一层来自Ti-20Zr-6.5A1-4V合金的转移层,随载荷的增大,该转移层逐渐变平滑,且厚度增加。刘勇等对不同载荷下TC4钛合金的磨损情况进行了测试,结果表明,随着载荷的增大,TC4钛合金的磨损率呈增大趋势,可见TC4钛合金的磨损率与其承载的载荷呈正向相关。

1.1.2环境气氛

刘勇等对TC4钛合金在空气和真空中的磨损性能进行了对比测试,结果表明相同载荷下TC4钛合金在空气中的磨损率明显高于其在真空中的磨损率,这说明氧化会加剧其磨损。赵威等的研究也指出,钛合金在氮气介质中的磨损率和摩擦因数相比空气介质中的更低,这也说明氧化会加速钛合金的磨损。

1.1.3对磨速度

Mishra研究了两种对磨速度(0.2和0.8m·s-1)下TC4钛合金的磨损行为:转速较低时摩擦因数较高,转速较高时,摩擦因数较低;随着摩擦过程的进行,摩擦接触面的温度升高,摩擦因数下降,表面剪切力减小;在磨损过程中,材料表层发生破碎和转移。

1.1.4温度

陆海峰等研究发现,TC4-DT钛合金的摩擦因数和磨损率随温度的升高而减小,磨损率减小的原因是温度升高导致合金表面产生了氧化膜,对基体起到了保护作用。随着温度的升高钛合金的磨损机制由以黏着磨损、磨粒磨损为主转变为以剥层磨损、氧化磨损为主。姚小飞等在研究TC4钛合金与GCrl5配副的摩擦磨损性能时也发现了类似的规律,即温度升高可以降低TC4钛合金的磨损率,同时磨损机制也发生了变化,在高温时呈现出氧化磨损的特征。

1.1.5配副材料

摩擦配副材料的不同也会导致钛合金表现出不同的磨损行为。Qu等研究了TC4钛合金分别与Ti-6A1-2Sn-4Zr-2Mo合金、440C不锈钢和Si3N4陶瓷对磨时的摩擦磨损行为,发现TC4钛合金与Si3N4陶瓷配副对磨时有比与440C不锈钢配副对磨时更高的磨损率。钛合金的耐磨性反比于配副材料的硬度,正比于配副材料的断裂韧性。

1.2材料状态的影响

材料状态的影响主要是指材料通过不同的处理之后,由于状态不同而表现出不同的摩擦磨损行为,如材料的低温处理和热处理等。

1.2.1低温处理

Gu等研究了低温处理后钛合金的摩擦磨损性能。结果表明,TC4钛合金经过长时间低温处理后,再进行170℃保温4h,其摩擦因数降低,显微硬度提高,耐磨性获得改善。通过低温处理,材料晶粒尺寸细化、β相减少,此外高密度位错和孪晶的形成,可以消耗摩擦过程中的能量和阻碍裂纹的扩展,因此TC4钛合金的耐磨性提高,磨损犁沟变浅,塑性变形程度减轻。处理前后的显微组织图如图2所示.

1.2.2热处理

孟庆武等对比了两种热处理状态下TC4钛合金的摩擦磨损性能,结果显示TC4钛合金经固溶和时效处理后,其耐磨性提高,磨损失重仅为退火态的1/3左右。退火态的TC4钛合金磨损机制以黏着磨损为主,固溶后时效处理的TC4钛合金的磨损机制以磨粒磨损为主。王防等的研究结果也表明了通过调整热处理温度可以改善钛合金的摩擦磨损性能,发现1 030℃热处理后空冷的TA15钛合金相比830℃热处理的TA15钛合金,磨损率大大降低。

1.3磨损产物的影响

磨损过程是一个比较复杂的材料损伤过程,随着磨损过程的进行,在配副接触面材料发生剥落和温度升高等现象,这些现象的产生让磨损过程变得更加复杂,同时对材料的摩擦磨损性能也会产生一定的影响。

1.3.1摩擦氧化物

王兰等在研究TC4钛合金和高速钢对磨时发现在600℃时TC4钛合金的磨损率明显降低,这说明此时形成的摩擦层对钛合金基体具有一定的保护作用,此摩擦层的磨屑中含有较多TiO2,TiO等氧化物。与之相反,200-400℃时TC4钛合金磨损率较高,且摩擦层磨屑中极少含有氧化物。可见含有氧化物的摩擦层可以起到减磨作用,提高了钛合金的耐磨性。Furuichi等进行了钛合金干摩擦磨损和有润滑下的摩擦磨损试验,结果表明干摩擦过程中生成的氧化物具有减磨作用,使干摩擦磨损条件下钛合金的磨损量更低。研究结果支持了钛合金摩擦过程中产生的氧化物可以对基材产生保护作用的这一观点,

1.3.2摩擦热

摩擦磨损过程中配副接触面之间会产生热量。当载荷和速度都较低时,产生的热量较少,对摩擦磨损行为影响不明显,当载荷和速度比较高时,产生的热量会使接触面温度明显升高,对后续的摩擦磨损过程产生影响。邱明等研究了摩擦热对TC4钛合金磨损行为的影响,发现高温下在配副接触面会形成一层疏松的氧化膜,使钛合金的磨损加剧;另一方面,高温使得氮渗入钛合金次表层形成脆性的VN,也会降低TC4钛合金的耐磨性。

从目前的研究来看,钛合金在不同条件下的摩擦磨损机制也不同,且通常是两种或多种磨损机制的混合。摩擦配副材料、温度、介质环境、热处理状态、表面状况等诸多因素都会影响钛合金的磨损机制和摩擦磨损性能,同时各个影响因素之间也会协同作用,从而对钛合金的摩擦磨损性能产生更加复杂的影响。因此,对于钛合金磨损问题,还需要进行更加深入的研究;通过分析不同条件下摩擦磨损的联系和区别,进一步加深对钛合金摩擦磨损问题的认识。

2钛合金摩擦磨损性能的改善

由于摩擦磨损是材料表面的损伤,因此钛合金摩擦磨损性能的改善主要是采用一些表面处理技术来使钛合金表层获得一定的耐磨性,从而确保其在磨损工况下正常使用。钛合金通常采用的表面处理技术大致可分为表面改性技术、表面合金化技术和表面涂镀技术。

2.1 表面改性技术

表面改性是指通过物理、化学等方法改变材料表面的物相组成、微观结构、缺陷状态、应力状态等,从而提高材料的表面性能。

Chan等对Ti-35.3Nb-7.3Zr-5.7Ta合金进行了氮气气氛保护下的激光冲击处理,使材料耐磨性提高,与超高分子量聚乙烯材料对磨时磨损率降低26%,同时抗腐蚀性也得到提高。Markov等通过在较高温度下使用低能量高电流电子束照射使TC4钛合金的摩擦磨损性能得到提高。在527℃,TC4钛合金表层溶解了较多的氧,诱导表面发生相变产生ω相,提高了表层的力学性能,其耐磨性和未处理试样的相比,提高50倍以上。

2.2表面合金化技术

表面合金化指使用物理或化学等方法,使添加材料进入基材表面,在表面形成一层具有保护作用的合金化层。常用的工艺有渗氮、渗碳、离子注入、热氧化和化学热处理等。

碳、氮是常用的渗剂,采用渗氮、渗碳等工艺可以使钛合金获得远高于基体的表面硬度,其耐磨性也随之提高。Attabi等对TC4钛合金进行离子氮化表面处理,处理后表层维氏硬度高达1500,在与Al2O3球对磨时,摩擦因数下降。磨损形貌如图3所示,磨痕深度变浅,材料耐磨性提高。唐光昕等采用离子轰击渗氮技术在TC11钛合金表面制备了以TiN和TiN2为主的厚350-400μm的改性层,由于改性层具有较高的硬度,能够有效抵抗磨粒磨损和黏着磨损,使TC11钛合金表层的耐磨性获得显著提升。蔡文俊等还利用稀土催化渗硼技术在TC21钛合金表面制备了维氏硬度高达3200的硬化层,使TC21钛合金的磨损率降低到未处理试样的2%以下。

2.3表面涂镀技术

表面涂镀是指通过物理或化学等方法,使添加材料在基体表面形成涂层或镀层,该技术的特点是基材不参与涂层的形成。常用的工艺有热喷涂、等离子喷涂、真空镀、电镀、化学镀、气相沉积和磁控溅射等。

姚小飞等利用电镀硫酸铜的方法在TC4钛合金表面制备了与基体结合良好的铜镀层,在相同的摩擦磨损条件下,铜镀层的磨损率远远小于TC4钛合金基体的,这主要是因为摩擦过程中脱落的铜磨屑在后续摩擦过程中对基体起到了润滑和保护作用。刘洪涛通过在钛合金表面进行镀铁处理提高了钛合金的表面硬度和耐磨性,且镀铁层对钛合金的摩擦磨损性能的改善效果优于镀镍层和镀硬铬层。林翠等采用化学镀的方法在TC4钛合金表面制备了一层Ni-P合金层,提高了TC4钛合金的表面硬度和耐磨性,当对镀层进行600℃保温1 h处理后,相同磨损条件下镀层的磨损率最小,具有较佳的耐磨性能。

陈赤囡等利用激光熔覆技术在TC9钛合金表面制备了与基体紧密结合的TiN涂层。由于高硬度TiN涂层的存在,TC9钛合金在98和294N下的磨损率分别约为基材的1/100和1/30。

Pawlak等在钛合金表面制备了如图4所示的多层防护涂层,最内层采用等离子氮化设计间隙原子硬化层,中间选择阴极电弧沉积TiCxNy,层,最外层是通过磁控溅射沉积的纳米复合碳基WC1-x/C涂层。将其与AISI 52100球进行对磨,测试其磨损性能。结果显示,处理后的试样与原始试樣相比,磨损体积和磨痕深度大幅减小,耐磨性能提高94%以上。

钛合金通过以上表面处理技术可以使表层耐磨性获得较大提高,国内外关于改善钛合金耐磨性的研究大多集中在表面处理技术的工艺优化方面。除此之外,通过制备钛基复合材料也是有效改善钛合金耐磨性能的有效手段。Choi等通过原位合成法制备了TiB+TiC颗粒增强钛基复合材料,增强相颗粒可以有效阻止滑动磨损和刮擦破裂,减小磨损,从而提高了复合材料的耐磨性。金云学等采用熔铸法制备的TiCp/TC4复合材料也表现出了优异的耐磨性能,TiC的体积分数达到12.5%时,耐磨性能提高5倍左右。Lee等采用放电等离子烧结和粉末冶金的方法,促进了C在纯钛粉中的扩散,合成了含有较多TiC硬质相的耐磨性较好的块状钛合金。

3结论

钛合金的摩擦磨损行为受到多种因素的影响,由于摩擦磨损问题的复杂性,研究时应注重各个影响因素之间的协同作用,同时也应该考虑钛合金在不同条件下磨损行为的联系和区别。

现有的表面处理技术可以使钛合金耐磨性获得一定程度的提高,但是这些表面处理技术大都存在成本较高、能源消耗大、工艺复杂和易造成环境污染等问题,更重要的是采用这些技术制备的表面硬化层深度较浅,一般只有几十到几百微米,当磨损发生在较大载荷、较长时间的情况下时,实际的使用效果欠佳。为了能使钛合金应用于较大载荷的工况下,钛合金耐磨性的改善应从以下几个方面进行:(1)对现有的表面处理工艺进行优化,探究能使材料表面硬化层深度有效增加的工艺方案;(2)通过制备复合材料、合金成分优化等方法在钛合金材料中引入增强相,使其摩擦磨损性能由表及里的得到改善。