一种控制燃煤机组SCR烟气脱硝系统氨逃逸的优化调整方法

2019-03-25郁鸿凌

梁 勇,郁鸿凌

(上海理工大学 能源与动力工程学院,上海 200093)

随着我国经济的快速发展,氮氧化物的排放量迅速增加。因此,NOx被列入“十二五”总量控制指标,燃煤电厂NOx排放的控制成为我国大气污染控制领域研究的重要课题。国家环保部规定2014年7月1日起,现有火力发电燃煤锅炉的氮氧化物(以NO2计)的排放限值为100 mg·m-3[1]。各电力集团和发电公司积极响应国家政策,在新建火电机组中同步建设了脱硝装置,或对已建机组逐步进行脱硝改造。

目前国内外比较成熟、应用广泛的烟气脱硝技术有两种:一是选择性催化还原(selective catalytic reduction,SCR)技术;二是选择性非催化还原(selective non-catalytic reduction,SNCR)技术。SNCR技术由于工艺简单,无催化剂系统,在国内外有一定的工程应用[2]。该技术对氮氧化物的去除率仅为25%~40%,适用于NOx原始浓度低、排放要求不高的场合。SNCR技术的缺点是氨逃逸率相对较高,容易引起空气预热器的堵塞和腐蚀,因此SCR技术在烟气脱硝领域应用最为广泛[3]。SCR技术虽然是目前最高效、可靠的脱硝技术,但是随着系统运行时间的增加,催化剂活性会有一定程度的降低,导致部分已投运的机组出现反应器出口NOx质量浓度偏差大、局部氨逃逸率过高的情况。系统如果长期处于这样的运行状况,会造成下游空预器硫酸氢铵堵塞,不利于机组的安全稳定运行。本文以某电厂3号机组烟气脱硝工程为研究对象,提出了一种喷氨均匀性调整优化试验方法,通过调节喷氨格栅支管上的手动阀,使NH3和NOx的摩尔比维持在合理范围内,在催化剂的作用下,充分反应,提高反应器出口NOx均匀性,降低局部氨逃逸率。

1 SCR 技术简介

1.1 基本原理

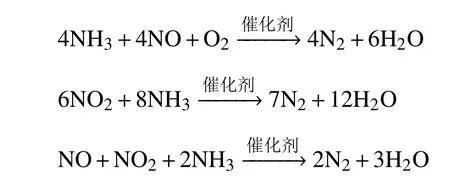

SCR技术是指在有催化剂参与的情况下,在280~420 ℃范围内,通过还原剂NH3有选择性地将烟气中的NOx还原为无污染的氮气和水,减少NOx的排放。常见的SCR催化剂多为V2O5-WO3-TiO2系催化剂[4]。SCR 反应的基本原理为[5]

1.2 SCR 脱硝工艺流程

SCR脱硝工艺流程为:省煤器出口烟气中的氮氧化物在SCR反应器中与还原剂NH3混合并发生氧化还原反应,最终以无污染的N2和H2O形态排出。图1为典型的SCR脱硝工艺流程图。

SCR脱硝的优点为:因有催化剂参与,反应温度较低;脱硝效率高,可达80%以上;设备紧凑,运行可靠,维护量较小;SCR法具有独立的反应器,且位于炉膛之外,因而对炉膛影响较小,稳定性和安全性较高。但也存在缺点:烟气成分较为复杂,某些污染物可使催化剂中毒失效,降低催化剂寿命;烟气中未反应的氨与烟气中的SO3和H2O会发生副反应,生成鼻涕状的(NH4)2SO4和 NH4HSO4,粘结在脱硝下游空气预热器的冷端,造成空气预热器积灰堵塞,阻力增大及影响换热效果。长时间运行对引风机和送风机将造成较大的影响,降低氨的利用率[6-7]。

2 优化调整试验方法

喷氨格栅主要分为三大类。第一类是配合涡流式静态混合器使用的氨喷射技术,喷嘴个数和静态混合器的片数相同,总量一般只有几个,因此喷嘴直径会很大。第二类是线性控制式喷氨格栅,沿着烟道的两个相互垂直的方向或者其中一个方向分别引若干根管子,每根管子上又设置若干喷嘴,每根管子的流量可以单独调节,以匹配烟气中污染物的含量。第三类是分区控制式喷氨格栅,一般把烟道截面分成20~30个大小相同的区域,每个区域有若干喷射孔,每个分区的流量可以单独调节,以匹配烟气中污染物的含量[8]。该电厂3号机组烟气脱硝工程采用的是第三类喷氨格栅,喷射系统设置一组流量调节阀,能根据烟气中NOx浓度的变化进行调节。脱硝系统一般布置A、B两个催化反应器,分别处理由省煤器出来的两路烟气。

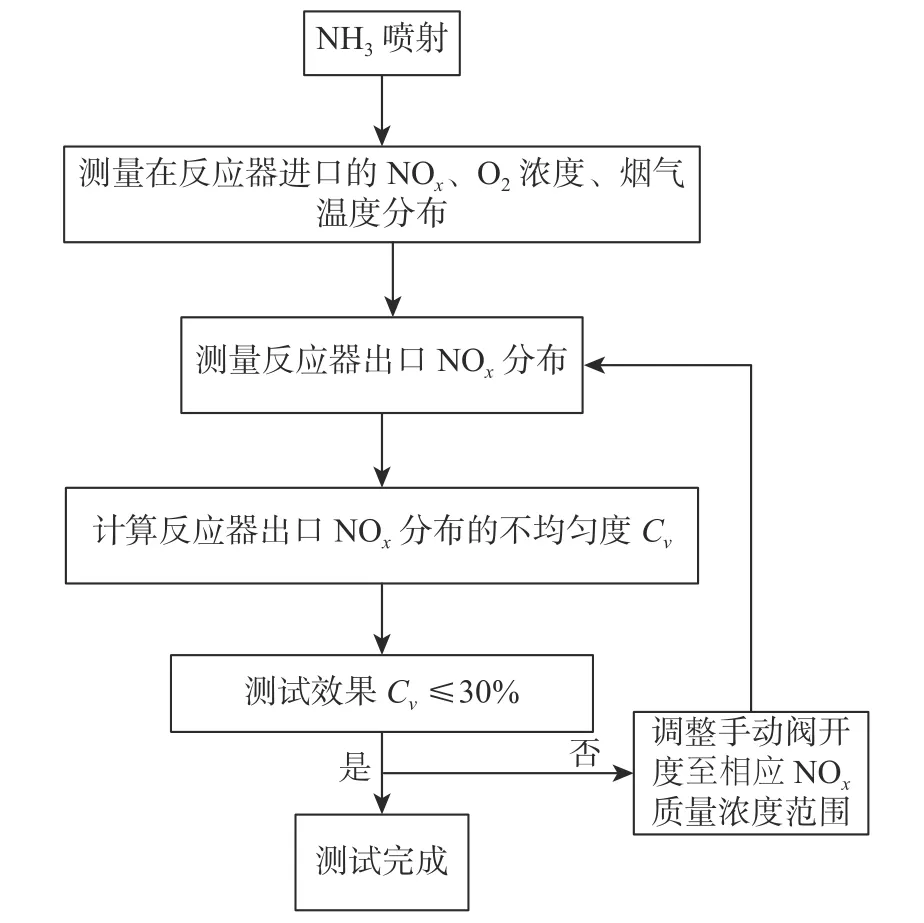

降低SCR脱硝系统的氨逃逸率的优化调整方法的核心就是通过调整喷氨流量手动控制阀,保持喷入脱硝系统的氨气与烟气中的NOx在脱硝反应器内每个区域维持一定的摩尔比。研究表明[9-10],SCR脱硝反应器注入氨的量一般为催化NOx反应所需化学计量比的80%~90%。喷氨系统优化调整试验方案流程如图2所示。

图2 喷氨系统优化调整试验方案流程Fig.2 Test process of ammonia injection system optimization and adjustment

反应器出口的NOx分布的均匀度定义为

式中:Cv为 某物理量的不均匀度; σ为某物理量的标准偏差;n为 取样点数;xi为某物理量的值;为某物理量的平均值; ρ为大气污染物基准氧含量排放质量浓度,mg·m-3; ρ′为实测的大气污染物排放质量浓度,mg·m-3;为基准氧含量(体积分数),%; φ′(O2)为实测氧含量(体积分数),%。

2.1 试验所需仪器

采用便携式红外烟气分析仪(Rosemount NGA2000)测量SCR反应器进、出口烟气中的NOx含量;采用德国M&C氧量分析仪(PMA10)测量A、B反应器进、出口的烟气氧含量分布;采用自动烟气测试仪(崂应3012H)将反应器出口含NH3的烟气从烟道中抽出,使NH3被吸收瓶中的H2SO4溶液充分吸收,反应生成硫酸铵;采用FLUKE烟气测温仪测量反应器进口烟气温度分布;采用普析751紫外分光光度计测定吸收液中 N H+4离子的含量。

2.2 喷氨格栅测试

燃煤电站SCR脱硝系统喷氨格栅(AIG)调整的目的是通过调整氨流量手动控制阀,调整各个区域的流量,使NH3、NOx摩尔比均匀分布,确保在反应器出口建立均匀、稳定的NOx分布。SCR脱硝系统在维持较高脱硝效率的同时,保持最小的氨逃逸率和良好的可控性运行。根据测试需要,在SCR脱硝反应器的进、出口都设置了采样和测试点,如表1所示,其中:“O”表示设置;“-”表示不设置。SCR反应器进口的采样点应设在喷氨格栅上游,在横截面上按网格法布置取样点,用经纬线将矩形管道分为若干面积相等的小矩形,各小矩形的对角线交点为测点,如图3所示。

2.3 测试结果及分析

A、B反应器进口烟道截面烟气温度分布如表2所示,其平均温度为354.8 ℃,分布不均匀度分别为1.6%、1.7%。烟道温度分布较均匀,这对催化剂的安全稳定运行非常有利。

表1 取样和测试点Tab.1 Sampling and test points

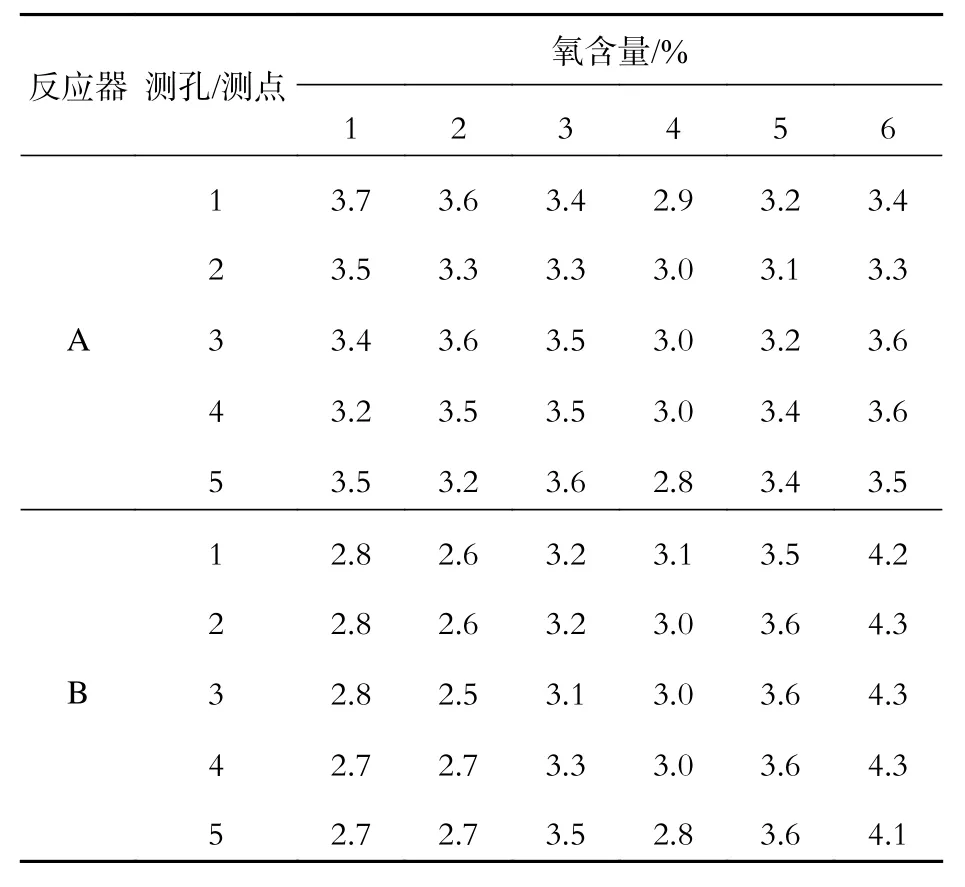

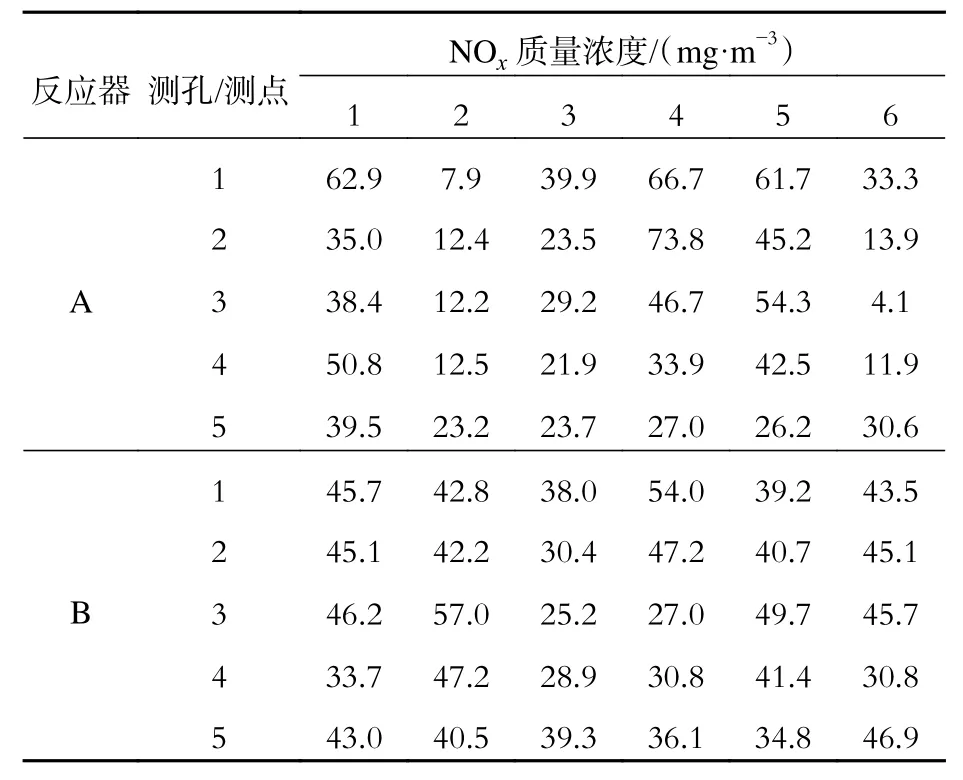

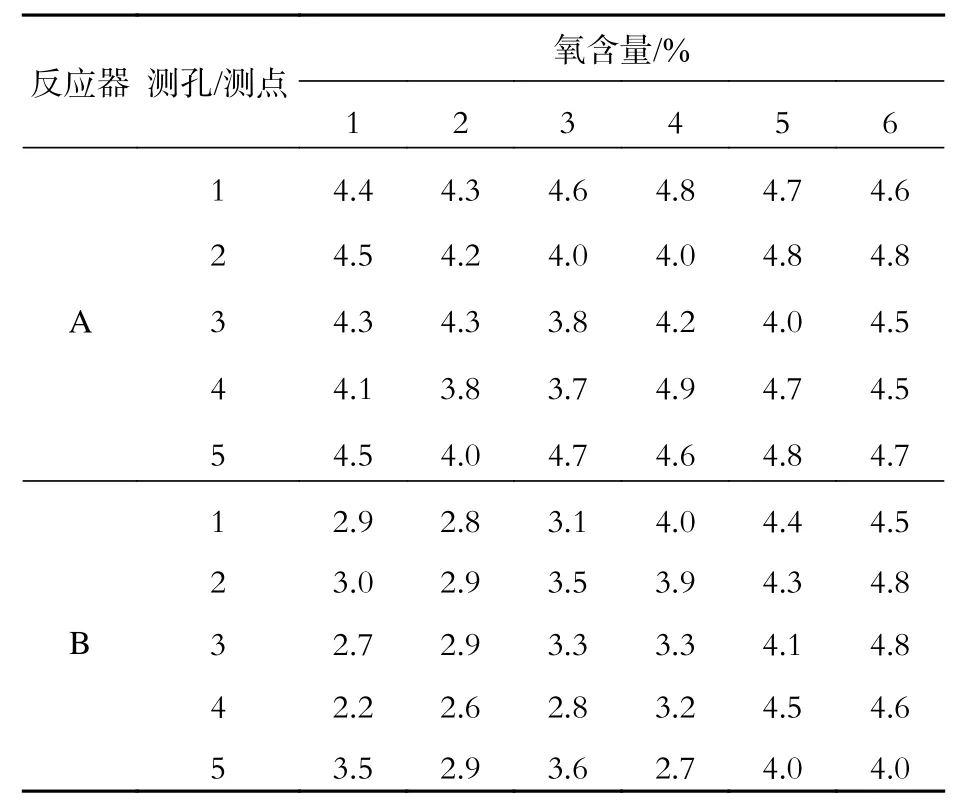

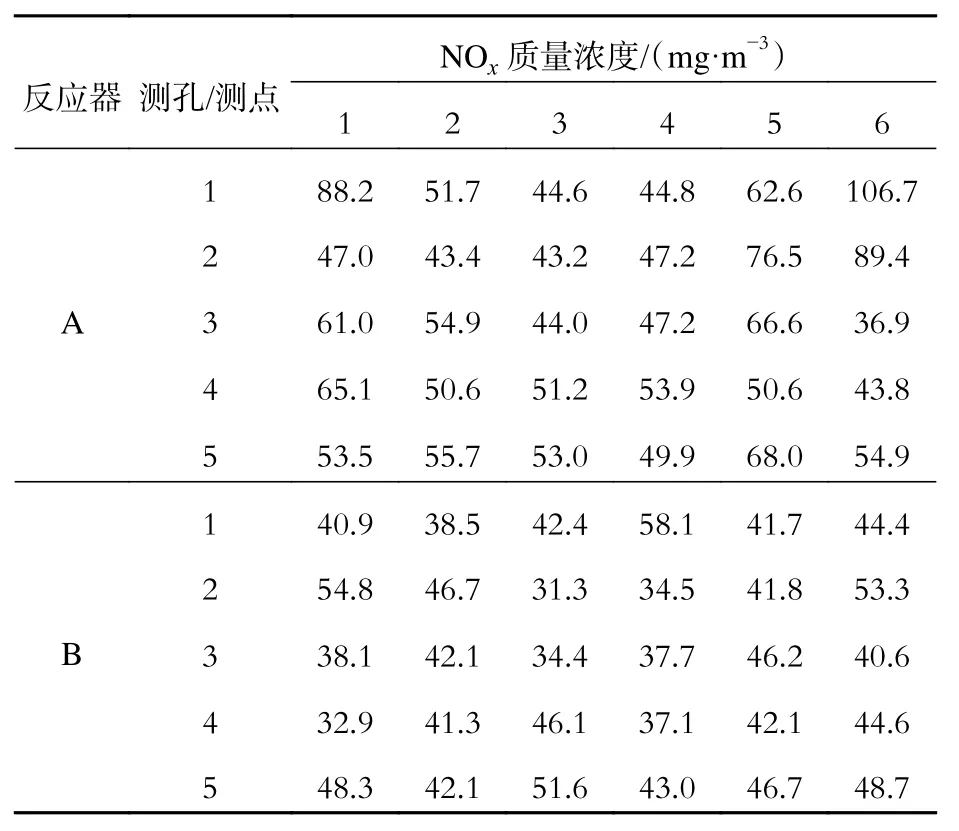

由于各测点的烟气中氧气体积分数各不相同,因此原始的NOx质量浓度分布测试数据不具备可比性。根据国家相关标准,需要将NOx质量浓度分布的原始测试数据折算到6%氧含量(体积分数,下同)下进行比较。A、B反应器进口烟道截面烟气氧含量和折算到6%氧含量下的NOx质量浓度分布测试数据分别如表3和表4所示。A、B反应器NOx质量浓度分布不均匀度分别为1.6%、1.6%。由此可见,两个反应器进口烟道的NOx分布比较均匀,有利于反应器内NH3、NOx摩尔比均匀分布,NH3与NOx在催化剂作用下充分反应,反应器出口NOx质量浓度分布偏差减小。这为同时达到高脱硝效率和低氨逃逸率奠定了基础,并且降低了AIG手动控制阀调整的难度。

表3 A、B 反应器进口烟道截面烟气氧含量分布Tab.3 Oxygen distribution of flue gas at the cross section of reactor A, B inlet

A、B反应器口烟道截面NOx质量浓度折算到6%氧含量下的分布数据如表5所示,其分布不均匀度分别为55.1%、19.2%。A反应器出口NOx质量浓度分布不均匀度大于30%,其中2 号测孔 NOx质量浓度最小值为 12.4 mg·m-3,最大值为 73.8 mg·m-3;4 号测孔 NOx质量浓度最小值为 11.9 mg·m-3,最大值为 50.8 mg·m-3。B反应器出口NOx分布相对均匀。为了使NH3、NOx摩尔比在烟道内分布更加均匀,在反应器出口得到稳定、均匀的NOx分布,需要对A、B反应器的AIG手动控制阀进行调整。

对AIG控制阀进行调整后,A、B反应器出口烟道截面烟气氧含量分布和烟道截面折算到6%氧含量下的NOx质量浓度分布分别如表6、7所示,其分布不均匀度分别为27.6%、14.7%,均低于30%。这表明A、B反应器出口烟道中NOx质量浓度分布均匀性得到改善,喷入反应器的NH3充分反应,有利于降低氨逃逸率。

表4 A、B反应器进口烟道截面烟气NOx质量浓度分布Tab.4 NOx mass concentration distribution of flue gas at the cross section of reactor A, B inlet

表5 A、B反应器出口烟道截面烟气NOx质量浓度分布Tab.5 NOx mass concentration distribution of flue gas at the cross section of reactor A, B outlet

为便于比较,测量了优化调整前、后SCR脱硝系统的氨逃逸率。测试方法是:使用自动烟气采样仪,将含NH3的烟气从烟道中抽出,通入装有H2SO4溶液的吸收瓶,烟气中的NH3被H2SO4吸收液吸收,生成硫酸铵。通过分光光度法测定吸收液中离子的含量,根据采样体积、烟气氧含量和烟气温度,计算得到烟气中NH3浓度。采样前使用无氨除盐水对吸收瓶和硅胶管进行清洗、烘干以消除气路不净造成的试验偏差;采样时通过流量调节阀控制好采样流速,最好控制在 5~8 L·min-1,保证烟气中的 NH3被吸收液完全吸收;采样结束后,用去离子水洗刷吸收瓶和采样连接管路获得清洗液,然后将吸收液和清洗液转移到容量瓶中,贴上标签。

表6 调整后A、B反应器出口烟道截面烟气氧含量分布Tab.6 Oxygen distribution of flue gas at the cross section of reactor A, B outlet after ajustment

表7 调整后 A、B 反应器出口烟道截面烟气 NOx质量浓度分布Tab.7 NOx mass concentration distribution of flue gas at the cross section of reactor A, B outlet after ajustment

优化调整前A反应器氨逃逸率为3.537 1 mL·m-3,B 反应器氨逃逸率 3.042 1 mL·m-3,平均氨逃逸率为 3.289 6 mL·m-3;调整后 A 反应器氨逃逸率为 1.552 5 mL·m-3,B反应器氨逃逸率为 0.979 0 mL·m-3;平均氨逃逸率仅为 1.265 7 mL·m-3,满足氨逃逸率小于 3 mL·m-3的要求。

3 结 论

根据SCR脱硝反应器出口NOx的质量浓度场分布调整供氨阀的开度,以保证喷氨格栅各个区域的NH3、NOx摩尔比维持在合理范围,NH3和NOx在反应器内充分反应,最终使反应器出口的NOx质量浓度分布均匀、稳定,有利于提高脱硝效率,降低氨逃逸率。

通过喷氨优化调整,将SCR脱硝系统出口的NOx质量浓度分布的不均匀度Cv是否小于30%作为优化调整的指标。根据脱硝系统出口NOx质量浓度分布调整每路支管上氨的喷入量,可以实现脱硝系统喷氨优化,从而有效降低SCR脱硝系统氨逃逸率,减少副反应的发生。因此喷氨优化调整是保证系统长期安全稳定运行的重要条件。