新一代运载火箭制造数字化车间的探索和实践

2019-03-23李维董振义李锐

李维 董振义 李锐

一、引言

天津火箭公司作为我国新一代运载火箭产业化基地,随着型号任务数量逐步增加,资源冲突越来越多、成本控制要求越来越精细,生产模式向“多型号并举,研制与生产并重,单件和批量并存”进行转变,传统的生产管控和人工调度模式已无法满足新形式下型号任务的需求,如何用信息化手段提升精细化生产管理水平和车间生产效率,成为迫切需要解决的问题。

本文结合TOC管理理论及JIT准时制造管理方法,设计并建立了车间现场层、车间业务层以及智能决策层三层的数字化建设体系,并通过车间MES制造执行系统将其串联,实现了生产制造流程化、作业计划智能化、制造过程数据化,推进信息化技术与钣金制造的深度融合,开启了公司数字化精益化制造的工作起点。

二、需求分析

钣金车间作为天津火箭公司基本生产单元,仍采用传统生产方式进行组织生产,但随着车间生产任务增多及公司生产模式转变,导致车间作业计划可执行性不高,现场响应不及时,车间生产管理模式与实际需求的矛盾日益突出,主要表现为:

1、生产准备管理不透明

在接到生产任务进行生产之前,车间工艺人员需要按照设计图纸进行工艺准备,物料管理员准备物料,调度员根据工艺规程准备质控卡等生产准备工作,信息的交流和传递主要依靠纸质文件和口头询问为主,车间管理人员及调度组长很难实时了解生产准备进展。

2、任务安排计划性不强

车间接收生产处下发的月度计划,调度员凭经验进行生产任务拆分,任务调度和任务分派没有综合考虑物料齐套、定额工时、人员、设备和场地等约束条件的影响,很难实现车间资源优化配置,导致车间生产计划性不强。

3、产品制造过程信息不全面

车间仍采用纸质版质控卡和合格证的形式,记录产品流转过程及检验的结果,信息量非常有限。随着公司质量管控细化和产品数据管理的要求,需要建立产品制造履历,以实现对产品加工过程的质量追溯。

三、建设思路

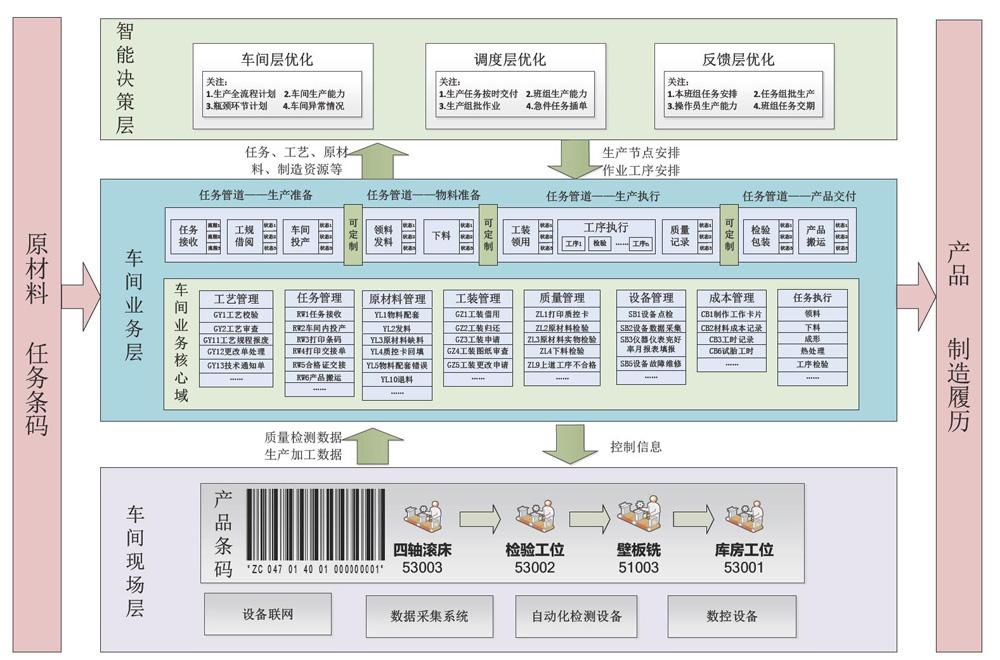

天津火箭公司钣金车间具有“多品种小批量、研制与生产并重”等离散制造业的生产特点。根据车间生产管理特点,建立了车间现场层、车间业务层以及智能决策层三层的数字化建设体系,并通过车间MES制造执行系统将其串联和实现。首先,从制造流程和业务领域的角度上建立车间数据模型,将车间每一项生产任务执行过程抽象为一个“任务管理”,其中的每一项需要处理业务抽象为一个“任务管道节点”,形成了以“任务管道”为核心的车间业务层,实现生产全过程的流程化透明化;将制造流程、生产工序进行量化管理,结合五个生产班组的不同生产特点,搭建以车间、调度和反馈三层架构为核心的智能决策层,形成车间“智能大脑”;通过产品条码和工序条码,将生产工序、设备加工数据和检快数据等过程质量数据进行串联,形成以产品制造履历为核心的车间现场层。通过车间现场层、车间业务层以及智能决策层三层的数字化建设体系,实现了生产制造流程化、作业计划智能化和制造过程数据化.系统整体思路架构图如图1所示。

四、功能設计

1、基于“任务管道”的制造流程

针对公司产品生产过程的不确定性、制造管理的复杂性,设计开发了以“任务管道”运行为核心的制造过程模型,其核心思想是根据不同生产任务需求构建不同的任务管道,并为其绑定不同的制造节点,在制造执行链路执行过程中,可以对制造节点进行调整和触发异常情况。制造过程模型是产品生产制造过程的抽象,将车间每一项生产任务抽象为一个任务执行管道,管道中包括各种定制的正常节点和异常节点。通过记录生产任务执行过程中所发生的节点,还原整个生产任务的执行过程,实现生产任务全过程的流程记录和数据记录。制造过程模型的原理图如图2所示。

制造过程模型中的正常节点和异常节点,来源于车间的业务领域,包括工艺管理、质量管理、工装管理、设备管理、工具管理、量具管理、原材料管理、成本管理和任务执行等,基本涵盖车间目前所有的业务,如图3所示。制造过程模型通过消息总线的方式,与公司各职能处室的领域进行系统集成,将公司的生产管理模式由“处室提要求、车间被动执行反馈”转变为“处室订阅车间业务领域的消息,自动接收生产业务数据”新的生产管理模式,如图4所示。

2、基于TOC的多层级调度优化

面向瓜辦顶盖、蒙皮壁板、桁条、型材框、板材框和小钣金件等六类典型钣金零件的制造全过程,结合五个生产班组的不同生产特点,搭建以车间、调度和反馈三层架构为核心的车间多层级调度优化体系,分別梳理每一层的输入数据、约束条件和排产结果,生成面向生产车间精细化管理的计划调度方案,同时整合不同生产班组的反馈数据和调度数据,进行实时动态地协同优化调整,生成高度可执行的计划调度方案,如图5所示.

以调度层优化决策为例,在进行车间工序级作业计划排产功能设计时,根据车间工艺流程及生产执行状況,结合ToC管理理论,通过计算设备资源在计划周期内的负荷率,标定热处理工序及后续需要连续作业的修整工序为整个车间生产的瓶颈环节。在作业计划进行排产中,以热处理瓶颈环节为控制节点,瓶颈环节之前采用JIT准时制造为基础的拉式控制,后续采用推式控制,形成推拉结合的生产计划及控制的模型。

在系统实现方面,首先通过“牌号”“状态”“规格”三个字段来判断待热处理的产品是否能同炉加工对于紧急件,可以任务插单并立即安排生产,对于非紧急件,则根据任务交付的时间及任务优先级确定可同炉组批的任务,形成节点控制信号,对瓶颈之前的作业工序形成拉动计划;对于后续工序则根据任务交期及车间生产能力进行排产,如图6所示。

3、基于条码与设备加工数据的完工反馈

由于公司零部件任务信息、质量信息、加工过程信息在不同的系统中管理,缺乏一条主线将各类信息进行串联,因此,首先建立零部件的分类编码体系,按照产品BOM结构将生产任务编码与产品编码进行关联,对产品实行终身唯一编码,实现对产品制造全过程进行识別与跟踪。MES系统在公司产品编码体系基础上,形成工序级条码.基于工序条码的作业计划,如图7所示。

车间生产人员每日领取带工序条码的生产任务派工单,在开工与完工时通过工位扫枪扫描任务单上的工序条形码,同时,MES系统自动调用数据采集服务,采集数控设备的加工参数以及加工视频等信息,完成工序级作业任务完工反馈,如图8所示。

五、应用效果

钣金车间MES系统通过实际应用,总体运行情况良好,取得了以下效果:

(1)消除计划传递中信息断层,打通科研生产信息主线。MES系统自动获取车间生产计划信息,进行生产准备、任务投产、自动排产、任务指派、生产执行及完工反馈等工作,任务准备情况及执行情况将自动传递至公司级月度计划管理系统,实现公司级生产计划下发、车间生产任务接收、生产准备及执行情况反馈的闭环管理。

(2)将车间制造过程流程化,实现产品生产制造的全过程追溯,有效提升产品质量控制。“生产任务管道”运行过程包含了从任务分解、任务绩效评价和产品交付整个产品制造生命周期,涉及了产品制造过程的计划、物料、生产准备、质量、进度和异常处理等所有业务流程。通过还原“生产任务管道”,实现从时间、事件、设备和人员多维度进行产品制造过程的记录和追溯。

(3)基于TOC的多层级调度优化,为不同层次的管理者提供不同的智能决策支持,使车间生产计划切实可行。通过大数据分析,识別车间生产关键短线,并对生产过程中瓶颈环节进行控制,拉动工序作业计划,提高资源利用率和生产效率。

六、结论

本文在分析新一代运载火箭钣金车间精细化生产管控需求的基础上,从改善车间管理、提高生产效率入手,建立了车间现场层、车间业务层以及智能决策层三层的数字化建设体系,并通过车间MES制造执行系统将其进行串联和实现。本文对建立公司数字化车间开展了一些探索工作,为公司建立智能化工厂积累了经验。