甲醇-丙酮共沸物分离工艺的稳态及动态模拟

2019-03-22杨水兰汪广恒刘玲娜刘向荣

石 晨 ,杨水兰 ,汪广恒 ,刘玲娜 ,刘向荣 ,3*

(1.西安科技大学化学与化工学院,陕西 西安 710054;2.榆林学院化学与化工学院,陕西 榆林 719000;3.国土资源部煤炭资源勘查与综合利用实验室,陕西 西安 710021)

甲醇和丙酮都是工业上极为重要的有机化工原料及试剂[1]。甲醇主要用于胶黏剂、染料、农药和塑料等方面,也是一种性能优良的燃料,可掺入汽油作为燃料使用[2,3]。丙酮主要用于炸药,纤维,医药,农药,有机玻璃等,同时也是一种良好的溶剂用于洗涤剂、萃取剂和涂料等[4]。然而,常压下甲醇的沸点为64.5℃,丙酮的沸点为56.1℃,二者可形成最低共沸混合物,共沸温度为55.5℃[5],常规精馏方法不能实现二者的完全分离。工业上常采取的分离方法有萃取精馏、变压精馏和共沸精馏,变压精馏较萃取精馏和共沸精馏相比具有不引入杂质,流程短,易于操作,控制简单且能耗低等特点[6,7]。Wade J等[7]在1911年第一次提出共沸物的概念,到目前为止,发现的共沸体系约有2万多种。Lewis等[8]首先提出将变压精馏用于分离共沸混合物。Repke等[9]首次通过实验研究压力对甲醇-丙酮共沸物组成的影响,但没有分离出高纯度甲醇、丙酮。William等[10]发现不同压力对组分的沸点有较大影响,但分离过程能耗大,对设备要求苛刻。孔鹏等[11]模拟双效变压精馏分离甲醇-丙酮共沸体系,发现了该方法与萃取精馏相比节能约13.4%,并且容易得到高纯度的丙酮产品,仅是模拟稳态工艺流程,缺少有效的控制,不符合实际。本文运用Aspen Plus软件建立甲醇-丙酮变压分离的稳态严格精馏模型,获得该工艺最佳操作参数。在此基础上,采用Aspen Dynamic软件进行动态控制研究,考察温度控制方案对进料流量和进料组成波动的控制能力。

1 稳态工艺设计

原料液组成为n甲醇:n丙酮=50:50,流量为540kmol/h,进料温度为25℃,要求塔釜产品纯度满足工业优等品,模拟过程采用UNIQUAC物性方法[12]。该UNIQUAC方程[13]可以很好计算体系液相各组分的活度系数。

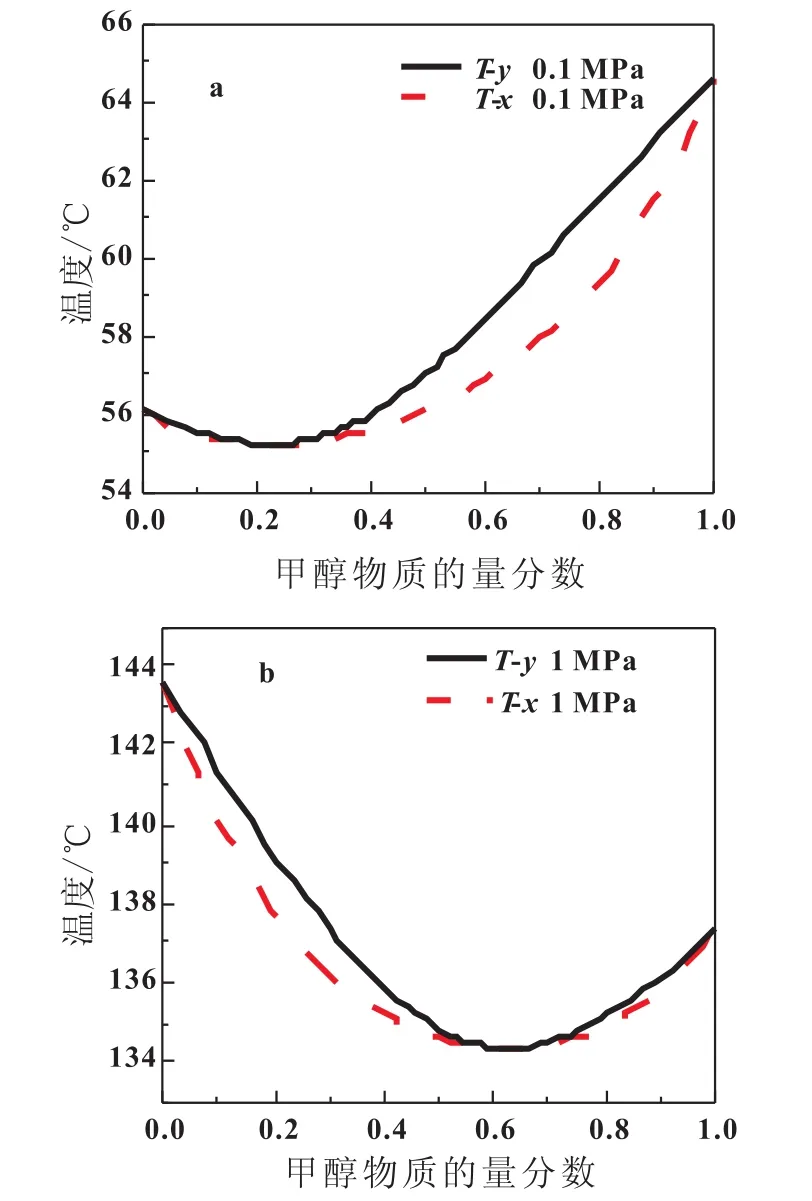

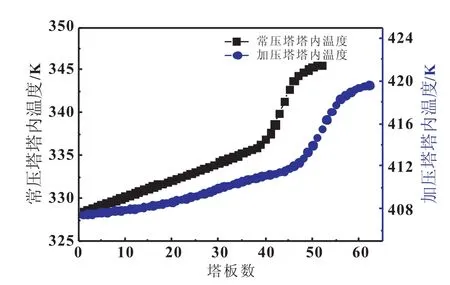

图1 甲醇-丙酮的T-xy图:a-0.1 MPa;b-1 MPa

1.1 工艺原理

甲醇-丙酮二元共沸体系的T-xy图如图1所示。图1中可得:0.1MPa和1MPa下共沸物组成中甲醇物质的量分数分别为25.1%和62.5%,根据体系的这一特性,确定采用变压精馏分离甲醇、丙酮共沸体系方法。

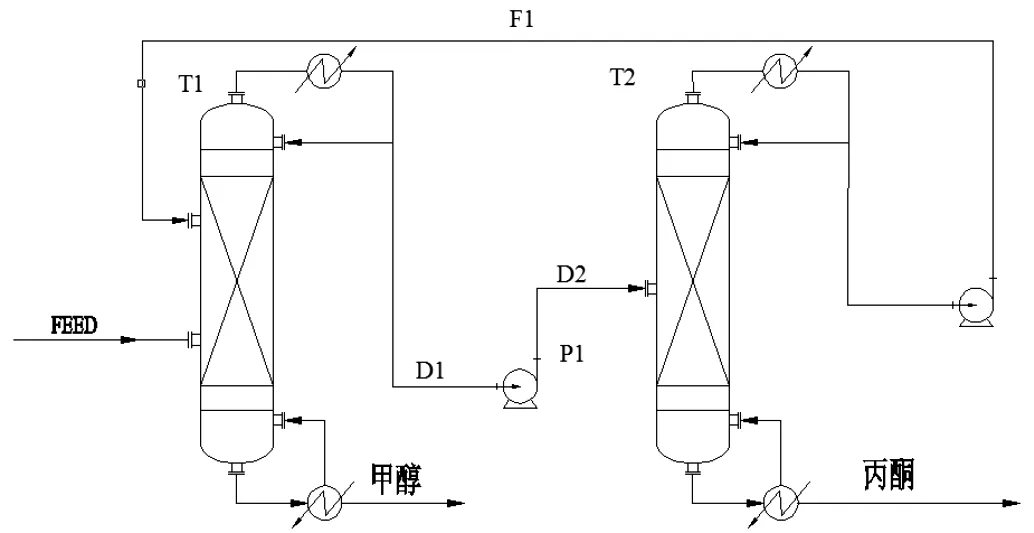

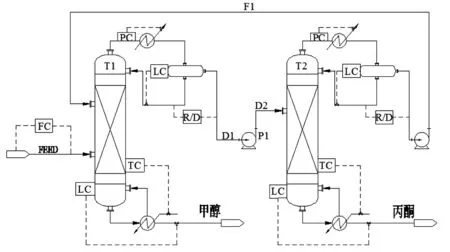

1.2 模拟流程及工艺简述

变压精馏工艺流程如图2所示。该工艺流程主要由两个不同压力的精馏塔组成,即常压塔T1(0.1MPa)和加压塔 T2(1MPa)。 丙酮和甲醇的原料液与加压塔塔顶回流的液相物流F1进入常压塔T1。常压塔T1塔釜的物料为甲醇的产品采出,常压塔T1塔顶的部分共沸物料经冷凝后,再由增压泵直接打入加压塔T2,加压塔T2的塔釜即为丙酮产品的采出物。

图2 变压精馏工艺稳态流程图

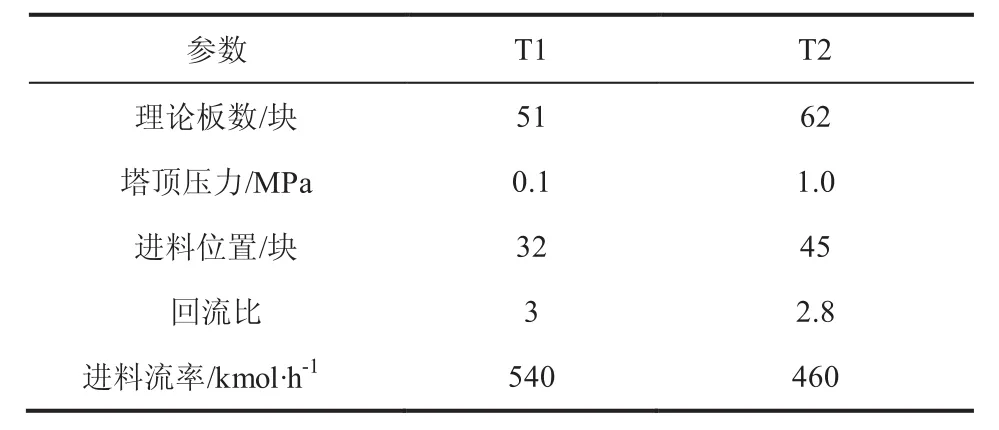

在常压-加压精馏分离工艺流程进行模拟的过程中,精馏塔采用RadFrac[14]模块,塔顶设置为全凝器泡点出料,收敛方法选择共沸物系(Azeotropic)[15],精馏塔的主要初始参数设置如表1所示。

表1 各物料信息表

1.3 精馏塔工艺参数优化

1.3.1 理论板数的影响

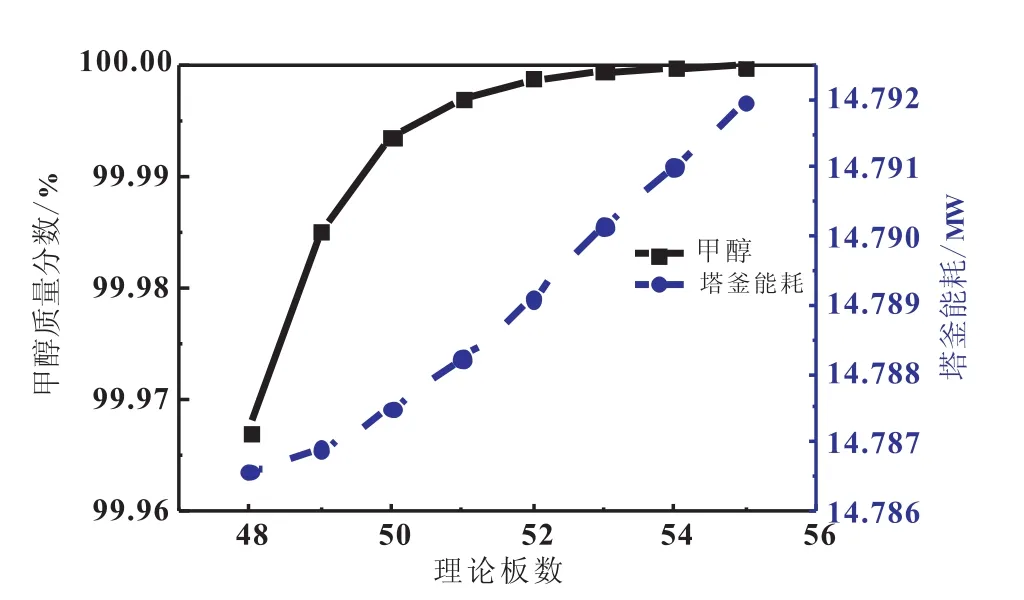

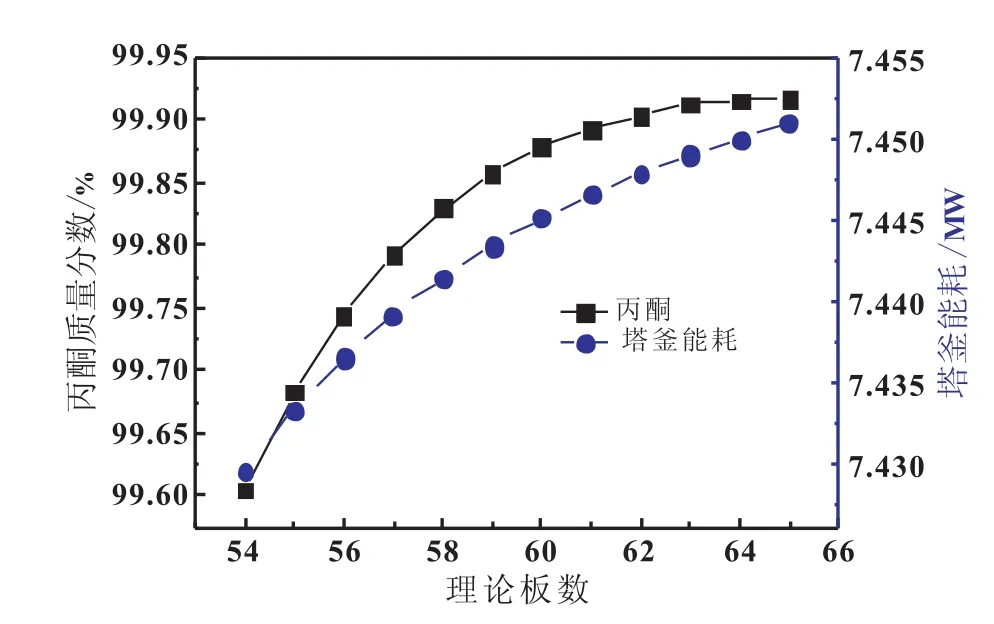

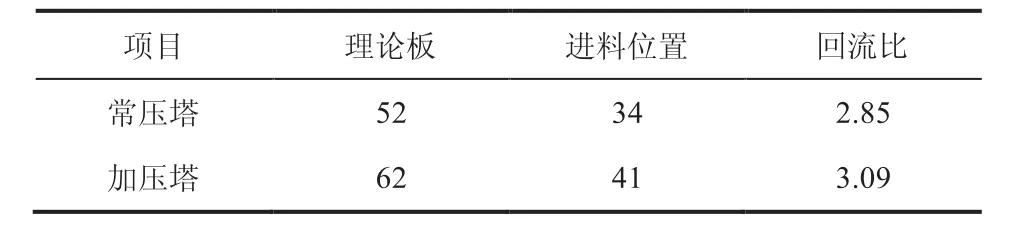

如图3和4所示,产品纯度随着理论塔板数的增加而升高,热负荷随着理论板数增加而增大。当常压塔理论板为52,加压塔理论板为62时,得到产品w甲醇和w丙酮均为99.89%以上,若继续增加塔板数,甲醇与丙酮的质量分数无明显变化,但一次性投资增大。因此,综合考虑选择常压塔最佳理论板数为52。加压塔最佳理论板数为62。

图3 理论板数对甲醇纯度和热负荷的影响

图4 理论板数对丙酮纯度和热负荷的影响

1.3.2 进料位置的影响

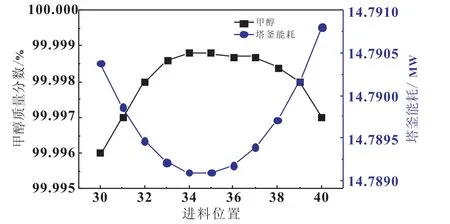

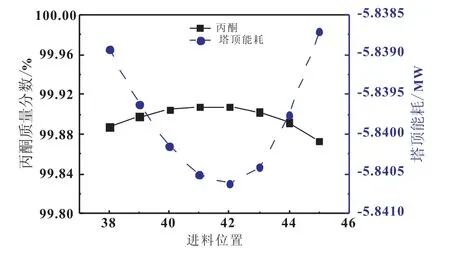

如图5和6为进料位置对精馏塔工艺参数的影响,由图可知:随着进料位置的增加,甲醇和丙酮质量分数呈现先上升再下降的趋势,热负荷呈现先下降后上升的趋势,当常压塔进料位置为34,加压塔进料位置为41时,w甲醇和w丙酮均达到99.89%以上。因此,常压塔最佳进料位置为34。加压塔的最佳进料位置为41。

图5 进料位置对甲醇纯度和热负荷的影响

图6 进料位置对丙酮纯度和热负荷的影响

1.3.3 回流比的影响

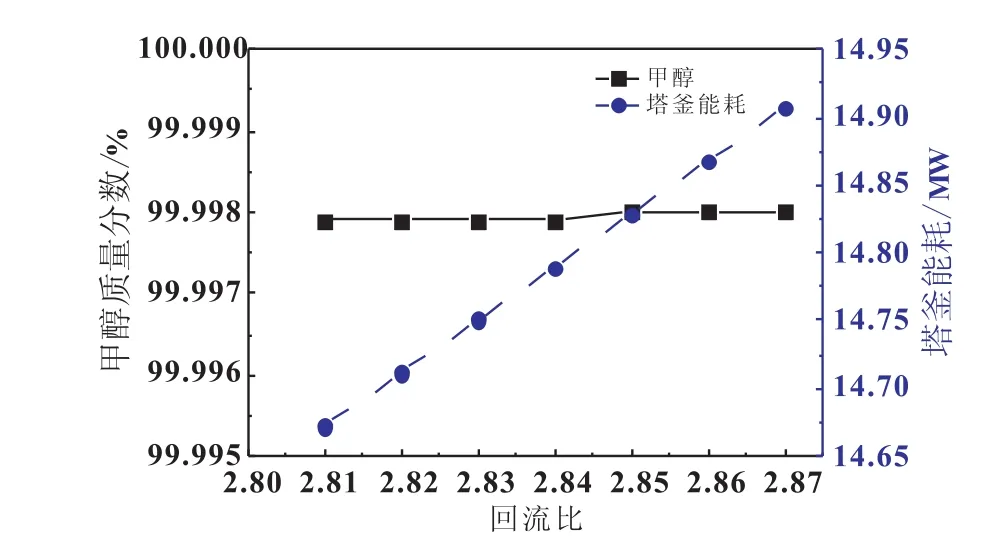

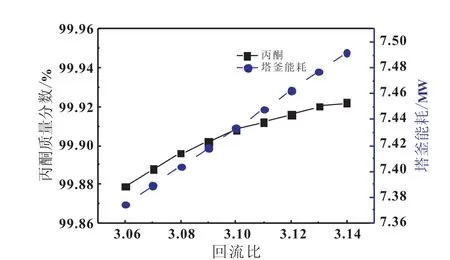

如图7和8为回流比对工艺参数的影响,由图可知:随着回流比增大,甲醇产品纯度提高,热负荷上升。当常压塔的回流比为2.85,加压塔的回流比为3.09时,产品w甲醇和w丙酮均为99.89%以上,若继续增加回流比,质量分数无明显变化,但耗能较大。因此,常压塔最优回流比为2.85。加压塔的最优回流比为3.09。

图7 回流比对甲醇纯度和热负荷的影响

图8 回流比对丙酮纯度和热负荷的影响

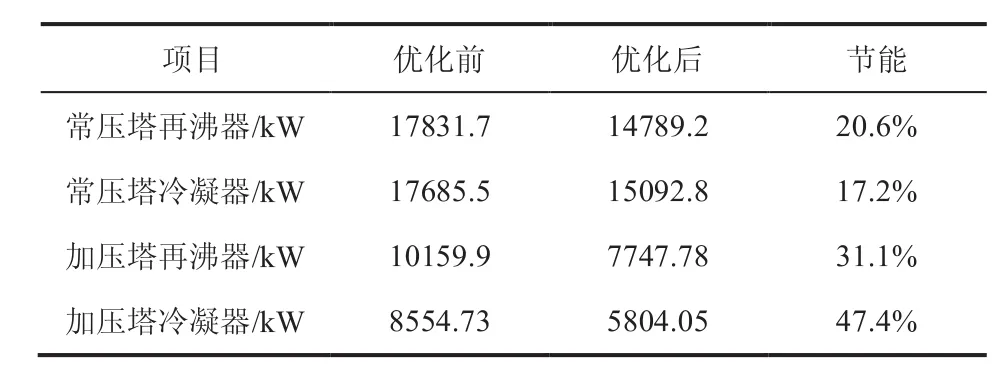

常压塔和加压塔的最佳参数如表2所示,经优化前后节能效果见表3,经分析常压塔再沸器节能20.6%,冷凝器节能17.2%;加压塔再沸器节能31.1%,冷凝器节能47.4%,总节约能耗24.9%,明显降低能耗。优化后w甲醇为99.9982%达到工业优等品,w丙酮为99.893%,均达到工业优等品。

表2 各塔最佳工艺参数

表3 换热器能耗表

2 动态控制设计

2.1 灵敏板的选择

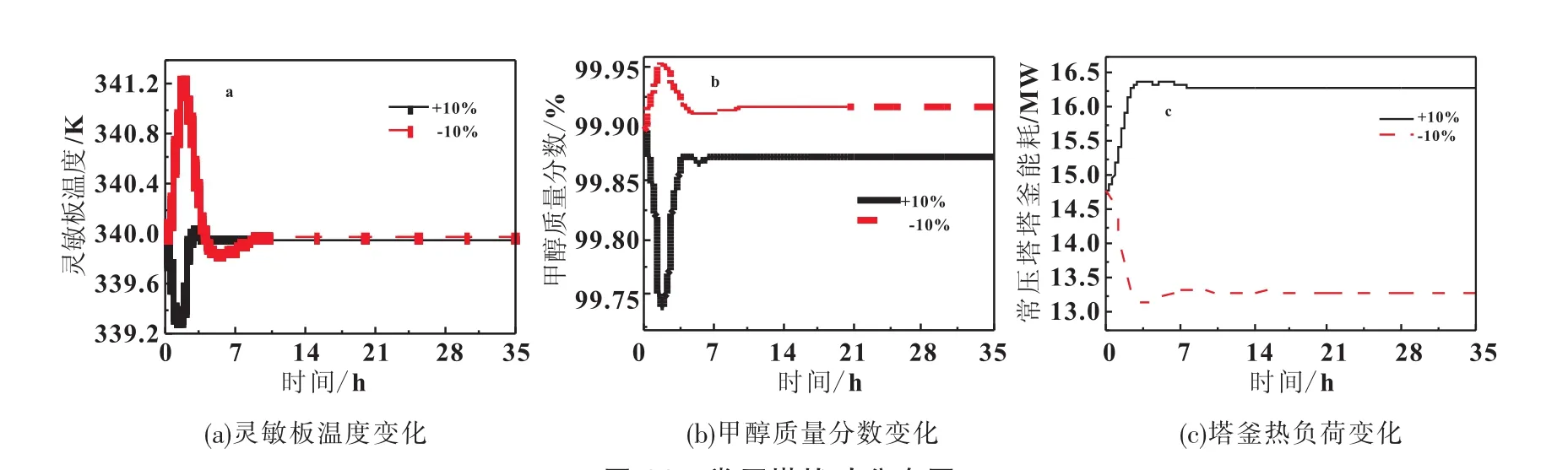

当精馏塔受到外界因素干扰时,灵敏板是温度变化最为明显的地方[16]。因此,通过测量灵敏板温度变化情况预测塔内组成的变化。Luyben等[17]给出确定灵敏板的方法有:斜率判据、灵敏度判据、奇异值分解判据、恒定温度判据和产品波动最小判据共五种方法,其中斜率判据法是最常使用的。Wang等[18]研究表明在变压精馏分离乙醇和四氢呋喃的工艺中,奇异值分解判据和斜率判据选择灵敏板的位置相同。因此,本文运用斜率判据方法,如图9为常压塔和加压塔的塔内温度分布图,温度分布斜率最大的位置为灵敏板,即常压塔和加压塔的灵敏板分别为43块和51块。

图9 各塔塔内温度分布图

在控制方案中,固定回流量与塔顶流量的比值。压力控制器:增益参数Kc=20,积分时间t=12min。液位控制器:Kc=10,t=60min。塔板温度由再沸器的热输入控制,通常控制中控制器调谐方法包括Tyreus-Luyben法[19,21]和Ziegler-Nichols法[22,24]。Ziegler-Nichols是基于系统稳定性分析的PID整定分析,在设计过程中不需要考虑任何特性要求,方法比较简单,但存在较小的闭路阻尼系数,因此在化工过程控制中选用Tyreus-Luyben法[25]。由Tyreus-Luyben准则计算出增益和积分时间,则常压塔温度控制器TC的Kc=2.66,t=21.12min。加压塔温度控制器TC的Kc=6.77,t=19.8min。最终控制方案见图10。

图10 动态控制方案结构示意图

2.2 进料流量扰动因素

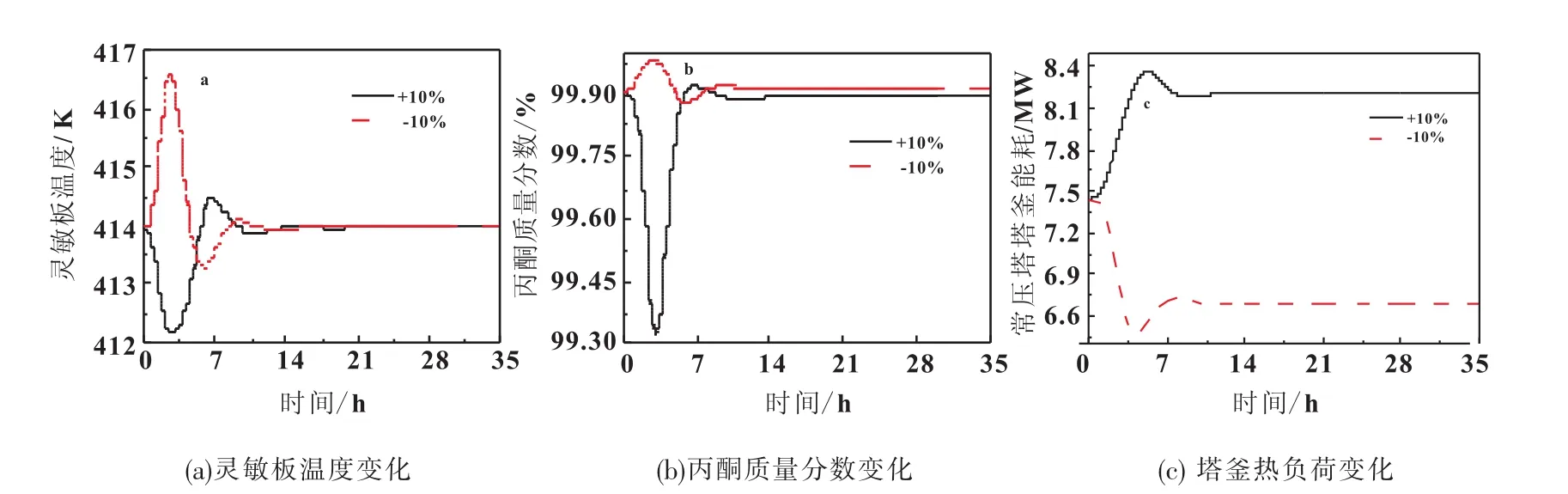

如图11和12可得,无论进料流量±10%时,常压塔和加压塔的灵敏板温度均能恢复初始值,刘立新[26]等人研究表明,灵敏板温度的变化情况对应着产品纯度的变化。当进料流量±10%时,产品w甲醇和w丙酮均能满足要求达到设计要求。w甲醇相比w丙酮变化大,当进料流量-10%,w甲醇由99.89%变化到99.91%,余差较小,在可控范围之内。流量增加或减少时,再沸器的热负荷也随之增加或减少,这结论也符合实际生产中的规律。总而言之,当进料流量±10%时,该体系能实现稳健的控制。

根据精馏原理得到,进料量增加时会导致提馏段温度降低,导致上升蒸汽中轻组分含量增加,全塔温度下降,灵敏板温度下降,温度控制器TC作出响应使得再沸器热负荷增加,灵敏板温度回升。

图11和12可以得出,甲醇、丙酮质量分数的改变同时受到进料流率、灵敏板温度、再沸器热负荷等操作参数的影响,各个参数的相互制约才使产品甲醇、丙酮达到一个新的平衡点。这是由于甲醇和丙酮易形成共沸物,共沸温度离丙酮沸点相近,并且在共沸点附近浓度变化较缓慢,因该体系的相应时间较长,甲醇和丙酮的相应时间分别为9h和10h。不同的操纵参数对产品纯度的影响程度不一样,因此当进料流率发生改变时,应需要结合3种控制变量,做出相应分析,给出准确的变化趋势。

图11 常压塔扰动分布图

图12 加压塔扰动分布图

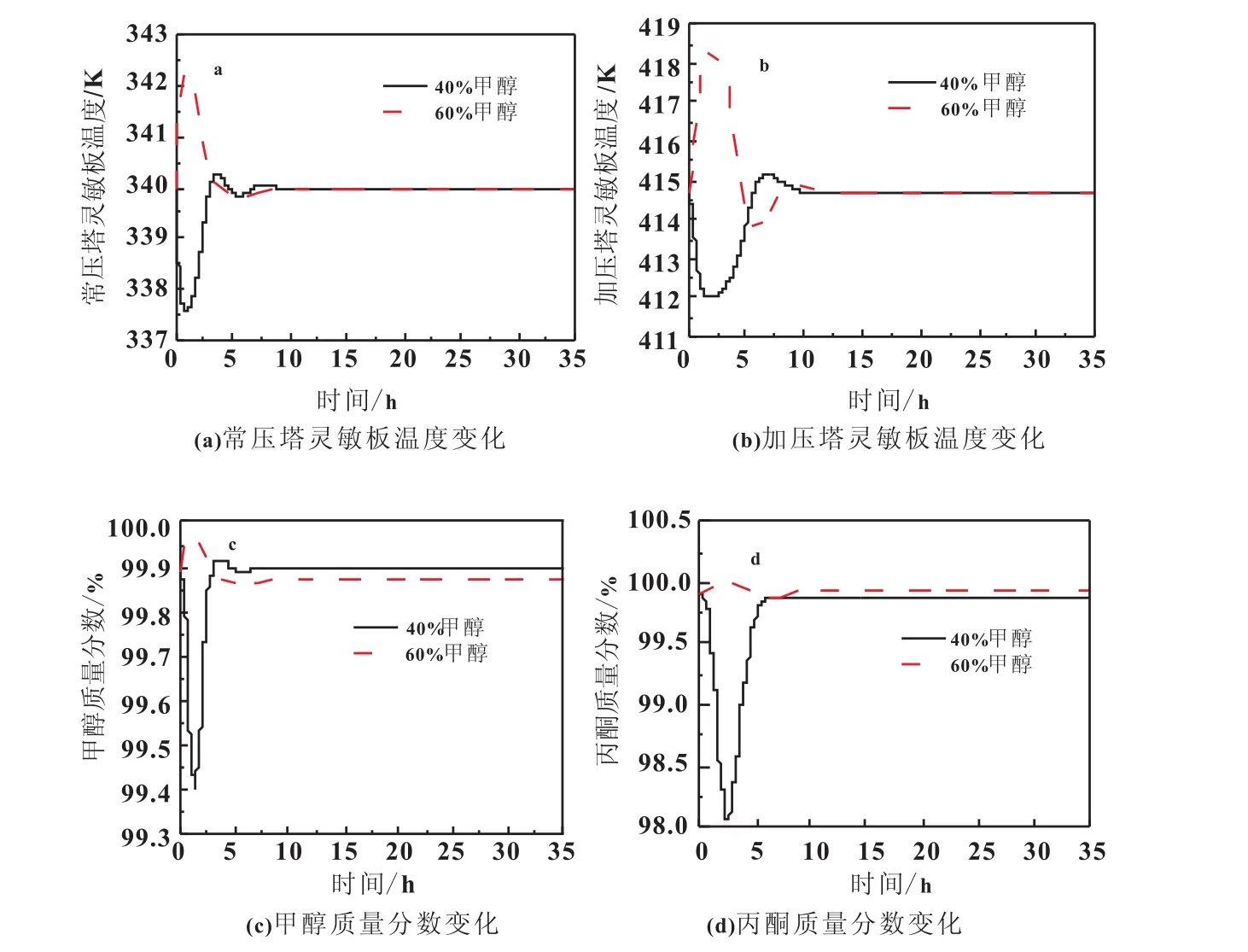

2.3 进料组成扰动的影响

实际生产中,进料流率对产品的质量分数影响较大,并且进料组成不可能是一成不变。图13为进料组成n甲醇:n丙酮为4:6和6:4的组成扰动。进料n甲醇:n丙酮为4:6时,甲醇和丙酮的响应时间均为7h,产品w甲醇变化了0.002%,w丙酮变化了0.02%。进料n甲醇:n丙酮为6:4时,甲醇和丙酮的响应时间均为6h,产品w甲醇变化了0.028%,w丙酮变化了0.018%。控制体系能达到稳定,且满足产品纯度的要求,说明该控制对系统有较好的抗干扰能力。

进料组分中甲醇含量增加,使得常压塔塔底产品甲醇纯度增加,塔顶采出中丙酮减小,塔釜流出量增加,全塔温度升高,灵敏板温度上升,此时温度控制器TC的动作使得再沸器热负荷减少,则灵敏板温度先上升再下降,最终趋于平缓。

图13 进料组成扰动

3 结论

本文针对甲醇-丙酮变压分离工艺建立了稳态和动态方案,方法可行,简单易操作,为分离甲醇-丙酮提供理论指导和模型支持,得到如下结论:

(1)运用Aspen Plus软件中严格精馏模块,对变压分离甲醇-丙酮共沸混合物进行模拟与优化分析,以产品纯度和热负荷最小为目标,优化理论板数、进料位置和回流比,获得最佳操作参数,对比优化前后,节能效果明显。

(2)基于稳态研究,采用Aspen Dynamic软件进行动态模拟分析,引入进料流率±10%和进料n甲醇:n丙酮为4:6、6:4两种干扰,观察各个参数的变化趋势,发现其均在可控范围内,体系能够有效地抑制进料流量、进料组成的扰动,响应时间较长,但能较好的控制产品纯度。