带喷淋装置的分离型热管冷却乏燃料池的传热性能研究

2019-03-19黄欣培匡以武王芳袁钢叶成王文

黄欣培,匡以武,王芳,袁钢,叶成,王文*

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-上海核工程研究设计院,上海 200233)

0 引言

我国引进的AP1000核电站[1]及后续自主研发的CAP1400、CAP1700大型先进压水堆核电站属于第三代核电技术,采用了大量先进非能动安全技术,能够保证严重事故后72 h内不需要人为干预。但严重事故后仅72 h不需要人为干预是不够的[2],需要考虑乏燃料水池的长期非能动冷却方案。

乏燃料水池事故后长期冷却时的热源温度一般在50~90 ℃,而空气温度一般在-40~50 ℃,需要冷却的热量很大,在部分工况下,这是一个小温差大传热量问题。针对该问题,热管换热器是一个可行的选择。此外,由于AP1000及后续CAP1400和CAP1700核电站厂房及设备布置的紧凑性,采用分离型热管换热器将更合适。

分离型热管作为常规热管技术的基础上发展起来的一项高效传热技术,在电力、化工、冶金和余热回收等领域中得到越来越多的应用[3-9]。在核电领域,SUGAWARA等[10]考虑了具有固有安全性的压水堆设计,采用了分离型热管散热方案。YE等[11]提出了采用分离型热管进行乏燃料水池的完全非能动冷却方案。郑文龙等[12]对乏燃料池的自然对流换热特性进行了数值计算分析。王明路等[13]开展了多种工况下的大尺度分离型热管换热实验研究,研究了热源温度对热管运行的影响。易冲冲[14]根据乏燃料水池的热管冷却系统建立了分离型热管的一维数学模型,并进行了小型热管单管回路实验与理论验证,结果表明模型计算的换热量与实验值偏差在10%左右,最大偏差不超过20%。

在特定的高热负荷情况下,由于热管冷却系统最终热阱为大气,采用空冷塔进行冷却的方式,热管换热器向空气散热的冷凝段对流换热系数不高。因此本文提出了在空冷侧布置有喷淋装置的分离型热管换热器布置方案,建立了分离型热管系统的一维数学模型,在启用喷淋与空冷的不同运行条件下进行了仿真计算与对比分析。

1 系统方案设计

1.1 乏燃料水池热管非能动冷却系统

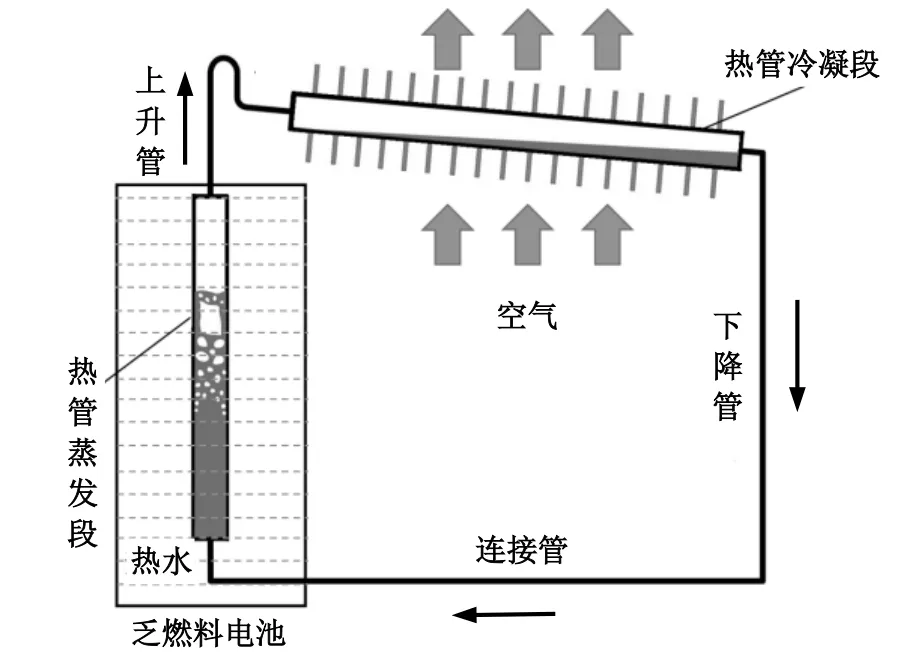

热管散热系统基本结构如图1所示,包括带翅片的蒸发器、联箱、带翅片的冷凝器和各连接管路。蒸发器垂直插在乏燃料水池中,热管内的工质通过蒸发器外表面的翅片从乏燃料水池中吸收热量,并在蒸发器内沸腾,产生的蒸气通过联箱与上升管流入冷凝器中。在冷凝器内,蒸气冷凝成为液体,在重力的作用下,通过下降管重新流回蒸发器,从而实现工质的循环流动。冷凝释放的潜热,通过冷凝器的翅片,散入到外界空气中,空气是最终的热阱。通过工质在热管内的循环流动,实现热量从水池到空气热阱的不断传输,由于整个循环过程不需要泵的驱动,完全非能动的进行,因此可以实现乏燃料水池的非能动冷却。

1.2 冷凝段带有喷淋装置的布置方案

乏燃料池非能动冷却系统的优点是可以采用非能动方式长期运行。但是受体积成本等影响,其散热能力有限,主要散热热阻来自水池内池水对热管蒸发段的对流换热热阻以及空冷侧空气与热管冷凝段对流换热热阻。运行中对后者的换热热阻降低,可有效提高热管换热器的换热能力,也能在部分高负荷工况下,不需要提高水池温度,就能满足散热需求。

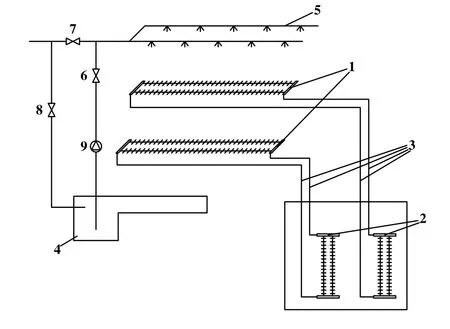

对热管换热器组件空冷冷凝段的空冷部分进行喷淋操作,能大幅降低空冷侧的对流换热热阻,从而提升分离型热管换热器组件的换热能力。冷凝段带有喷淋装置的分离型热管乏燃料池冷却系统的布置方案如图2所示。冷凝换热管1和蒸发换热管2,通过连接管3形成分离型热管换热器,通过联箱将一定数量的热管连接起来,形成蒸发热管或冷凝片,既能方便布置,又能减少连接管的数量。

图1 热管散热系统基本结构

图2 带有喷淋装置的分离型热管乏燃料池冷却系统

当阀门6、阀门7和阀门8全部关闭,泵9不工作,该分离型热管换热器能够在非能动状态下将乏燃料池内一定数量的热量散于空气中,其中冷凝换热管1在空气侧通过换热管与空气的自然对流换热将热量散于环境空气中。

当阀门6和喷淋泵9打开,喷淋管5工作,即空冷冷凝段的喷淋装置启动,向分离型热管冷凝段1进行喷淋,冷凝段的管外对流换热能力得到大幅强化,这种工作模式下的分离型热管换热器组件的换热能力将比纯空冷有明显提升。当收集水池4的水位比较低时,可以打开阀门8进行补水操作。

当供水压力足够高时,也可以利用供水管路的压力直接对冷凝段进行喷淋操作,即关闭阀门6,关闭阀门8,打开阀门7,让喷淋管5执行喷淋操作。

2 系统数学模型

针对本文研究对象及其应用场合,在建立分离型热管系统模型时,经对比后采用一维稳态仿真模型。因为二维和三维模型较为复杂,虽然可能具有较好的精度,但其运算量过于庞大,且不具备较高的稳定性。而且本文选用的模型与传统的集总参数法相比,更能反映热管内工质实际运行状态,且具有较高的精度。

2.1 模型假设

为了简化分析分离型热管的运行和换热特性,提出如下假设:1)工质在热管内做一维稳态流动,两相段按照分布均相模型[15]进行建立;2)忽略任何沿轴向的导热;3)上升管与下降管模型均按绝热处理,只考虑其压力变化。

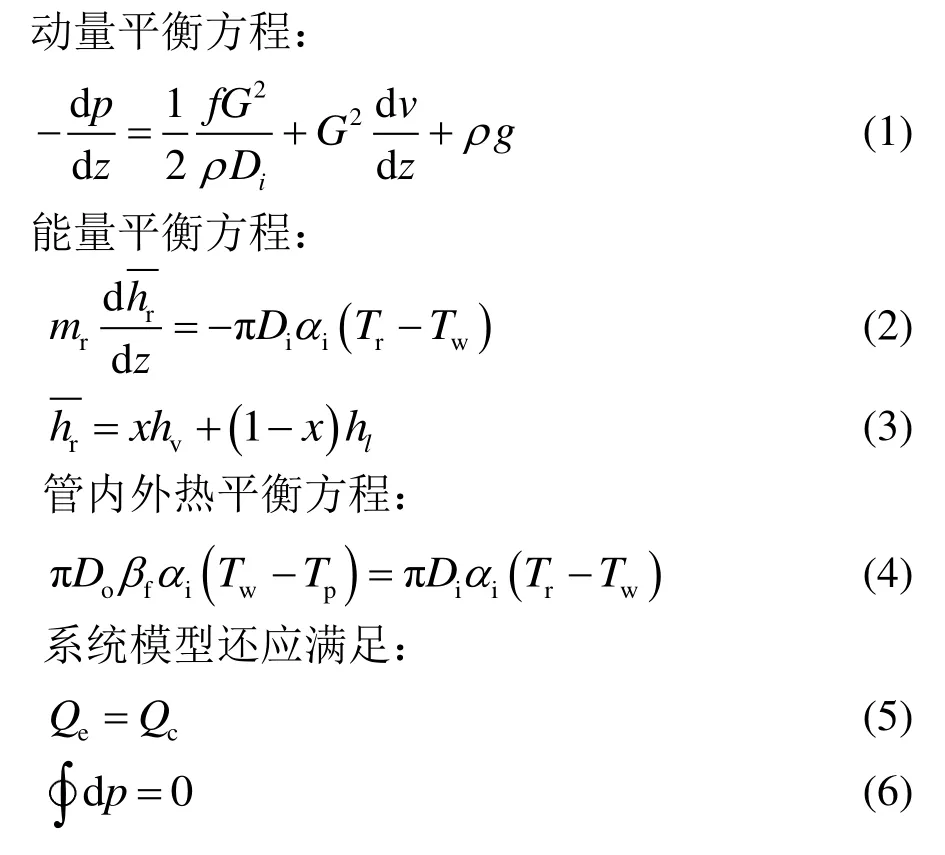

2.2 控制方程

式中:

p——压力,Pa;

f——摩擦系数;

G——质量流速,kg/(m2·s);

ρ——密度,kg/m3;

mr——工质质量流量,kg/s;

x——干度;

hv——气体比焓,kJ/(kg·K);

hl——液体比焓,kJ/(kg·K);

Do——热管外径,m;

Di——热管内径,m;

Tr——管内工质温度,K;

Tw——管壁温度,K;

Tp——外界环境温度,K;

βf——管外肋片翅化比;

Qe——蒸发段总换热量,J;

Qc——蒸发段总换热量,J。

2.3 传热计算关联式

蒸发段内工质吸热发生沸腾流动进入上升管。考虑到热管入口处可能存在过冷度,出口可能存在过热度,因而可以将蒸发段分成过冷、两相和过热3个计算区域。

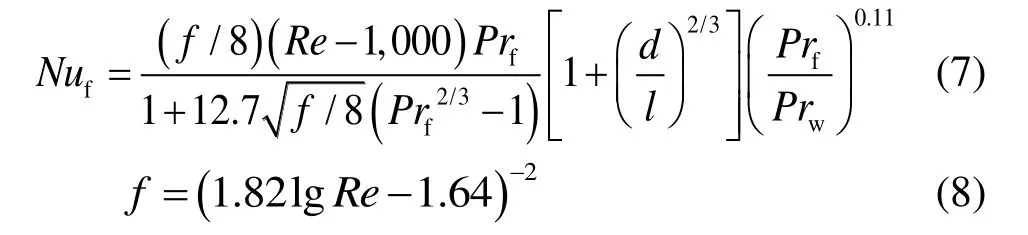

管内过冷段是单相液体流动,对流换热表面传热系数可以根据GNIELINSKI[16]得出的公式来获得,该公式是目前计算准确度最高的一个关联式[17]。

式中:

Nu——努塞尔数;

Re——雷诺数;

Pr——普朗特数;

d——管径,m;

l——管长,m;

f——管内湍流流动的Darcy阻力系数,按弗罗年柯(Filonenko)公式计算。

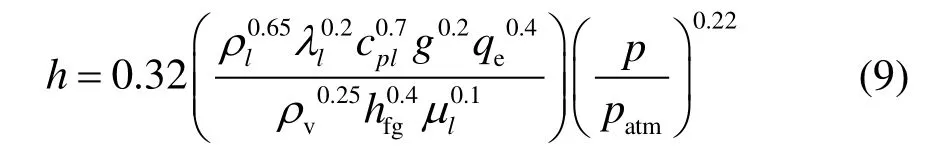

对于两相沸腾换热,表面传热系数计算关联式[18]为:

式中:

ρl——液体密度,kg/m3;

ρv——气体密度,kg/m3;

λl——液体导热系数,W/(m·K);

cpl——液体定压比热容,J/(kg·K);

hfg——汽化潜热,kJ/kg;

μl——液体动力黏度,Pa·s;

p——压力,Pa;

patm——标准大气压,Pa。

过热区为单相气体流动,对流换热表面传热系数根据DITTUS[19]得出的公式得到:

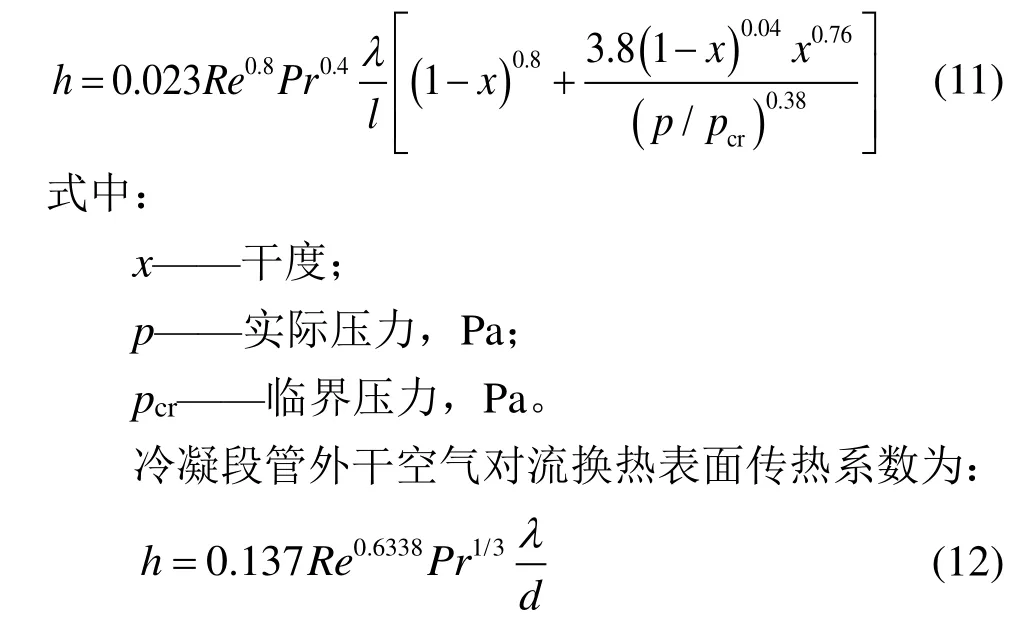

冷凝段内的工质也可以分为3个计算区域:过热段、两相区和过冷段。过热段和过冷段的计算和蒸发器中的类似,对于两相区的管内冷凝,表面传热系数可依据SHAH[20]得出的公式来进行计算:

当启动喷淋装置时,水在空气的带动下不断发生汽化蒸发,空气流动不断地带走热量和水蒸气,为水的汽化蒸发提供推动力,热量传递和质量传递在管壁表面同时发生[21]。当空气与水膜表面接触时,由于分子作不规则运动的结果,在水膜表面形成了一个温度等于水表面温度的饱和空气边界层,边界层的水蒸气分压力取决于水表面温度,空气与水膜表面之间的热湿交换跟主体空气与边界层内饱和空气间温差及水蒸气分压力的相对大小有关。显热交换取决于水膜和空气的温度差,而质量交换及由它引起的潜热交换则取决于边界层和主体空气之间的水蒸气分压力差[22]。

由于影响整个热力过程的因素多且复杂,难以用准确的数学公式来表达蒸发过程的传热系数、传质系数以及热交换效率。根据实际情况,假设喷淋水均匀覆盖在管壁形成水膜,不计水膜导热热阻,忽略由于空气与水膜热质传递所造成的空气质量变化。

对于水-空气系统,可认为Le≈1,在温度范围内,干空气质量密度变化不大,所以可以使用路易斯关系式[23]:

式中:

h——表面传热系数,W/(m2·K);

βmd——传质系数,kg/(m2·K);

cp——定压比热,kJ/(kg·K);

m——质扩散通量,kg/(m2·s);

dS——边界处空气含湿量,kg/kg(干空气);

d∞——边界处空气含湿量,kg/kg(干空气);

hfg——汽化潜热,kJ/kg;

e——湿空气饱和曲线斜率[24]。

根据假设,水与空气交界面显热对流换热表面传热系数hx可通过公式(12)求得,将计算得到的总表面传热系数 hz代替干空气对流时的表面传热系数 h,代入热管系统数学模型通过相应的判据进行迭代求解。

3 计算结果分析

3.1 基本结构参数

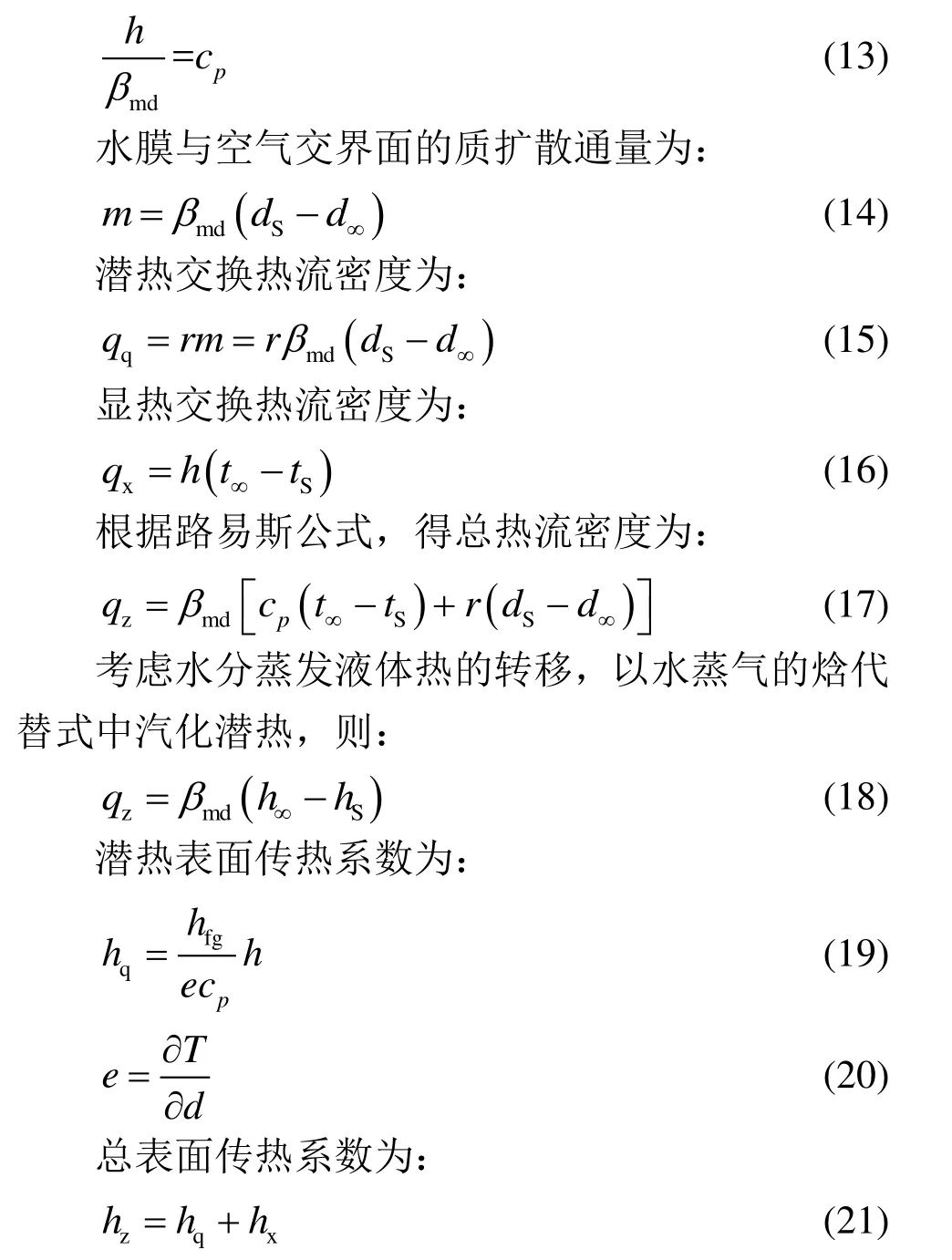

本文对分离型热管冷却系统建立数学模型进行仿真分析。表1所示为计算涉及的分离型热管冷却系统主要参数。

表1 分离型热管冷却系统主要参数

3.2 结果分析

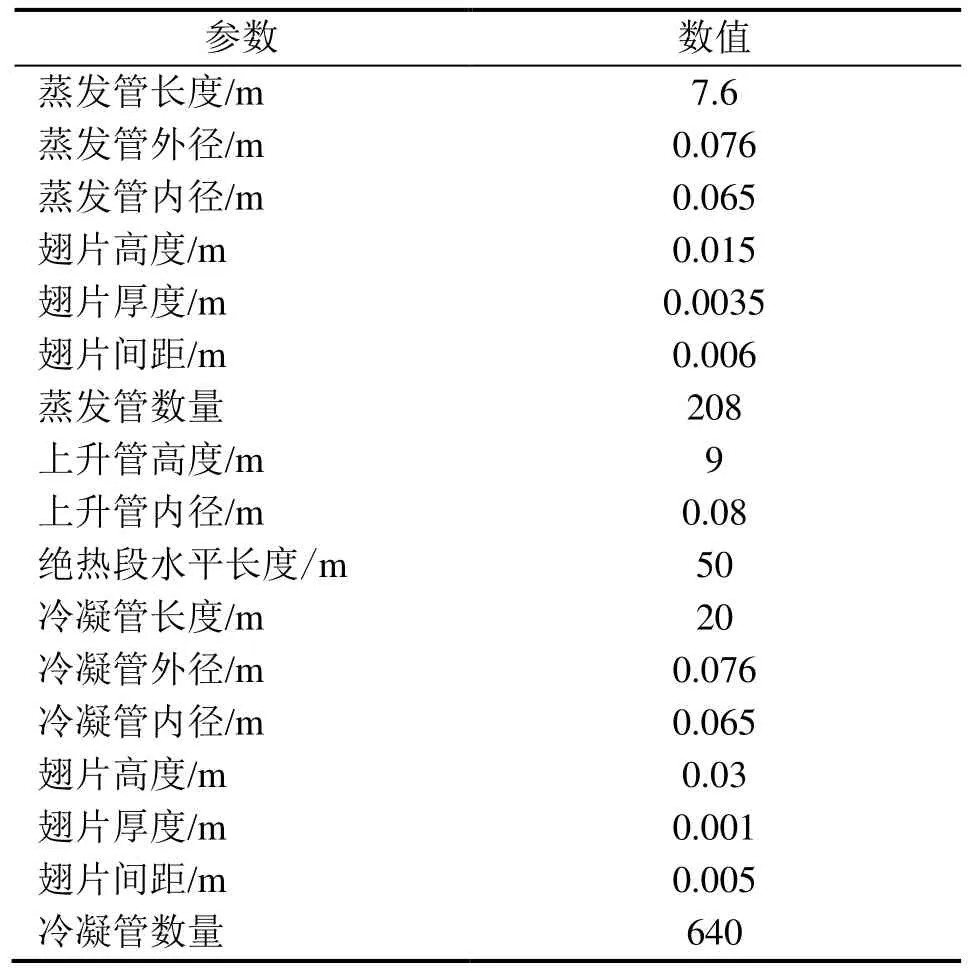

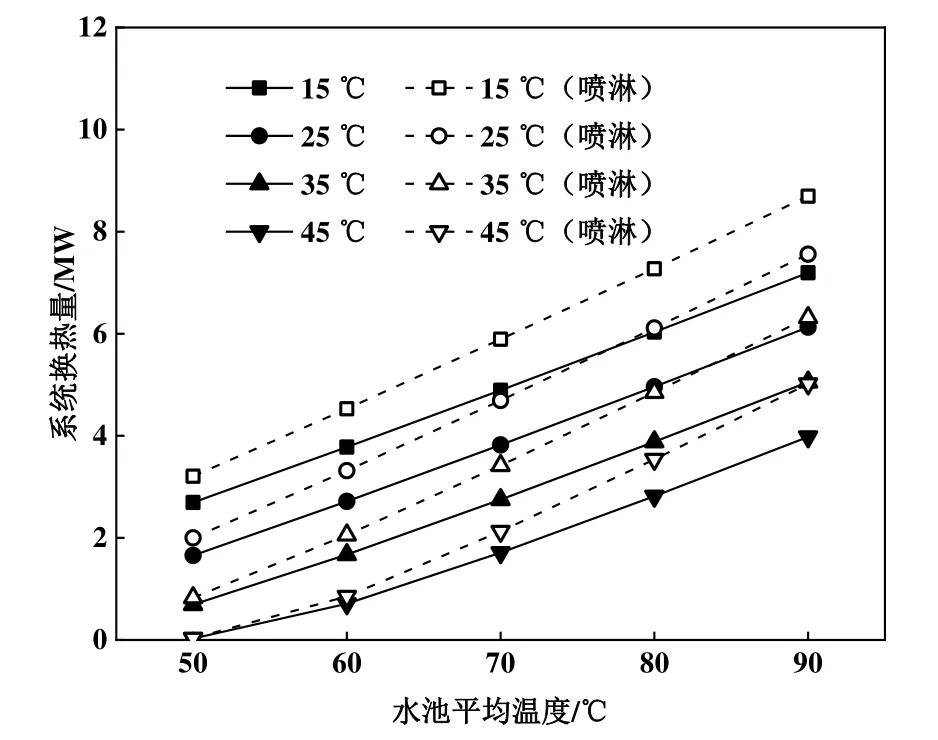

在不同空气进口温度(15、25、35和45 ℃)、不同水池平均温度(50、60、70、80和90 ℃)条件下,分别对表1所示的分离型热管冷却系统在干空气空冷和启用喷淋的不同工况下进行仿真,经迭代计算得到的系统换热量如图3所示。

由图3可知,系统换热量随水池平均温度的升高而增大,随空气温度的升高而降低。空气进口温度为25 ℃,水池温度从50 ℃升高至90 ℃,无(有)喷淋系统换热量从1.657 MW(2.008 MW)增大至6.128 MW(7.558 MW),增加了269.8%(277.7%)。此特性体现了分离型热管换热系统的自适应调节能力。这是由于在分离型热管冷却系统中,水池和空气分别是热源和冷源,热源与冷源之间温差的增大有助于热管将乏燃料的发热量更好地排入大气。在相同环境条件下,有喷淋的系统换热量均高于无喷淋,且随着水池平均温度的升高,喷淋带来的换热性能增益也逐渐增大,在 25 ℃空气进口温度条件下,喷淋系统换热量增益从 0.344 MW 增大至1.430 MW。因此,喷淋系统能在部分高热负荷工况下,不需要提高水池温度,就能满足乏燃料池的散热需求。当水池平均温度50 ℃、空气温度45 ℃的条件下,系统换热量几乎为 0,原因是冷源与热源之间温差太小导致热管系统难以启动。

图3 不同工况下有无喷淋的系统换热量

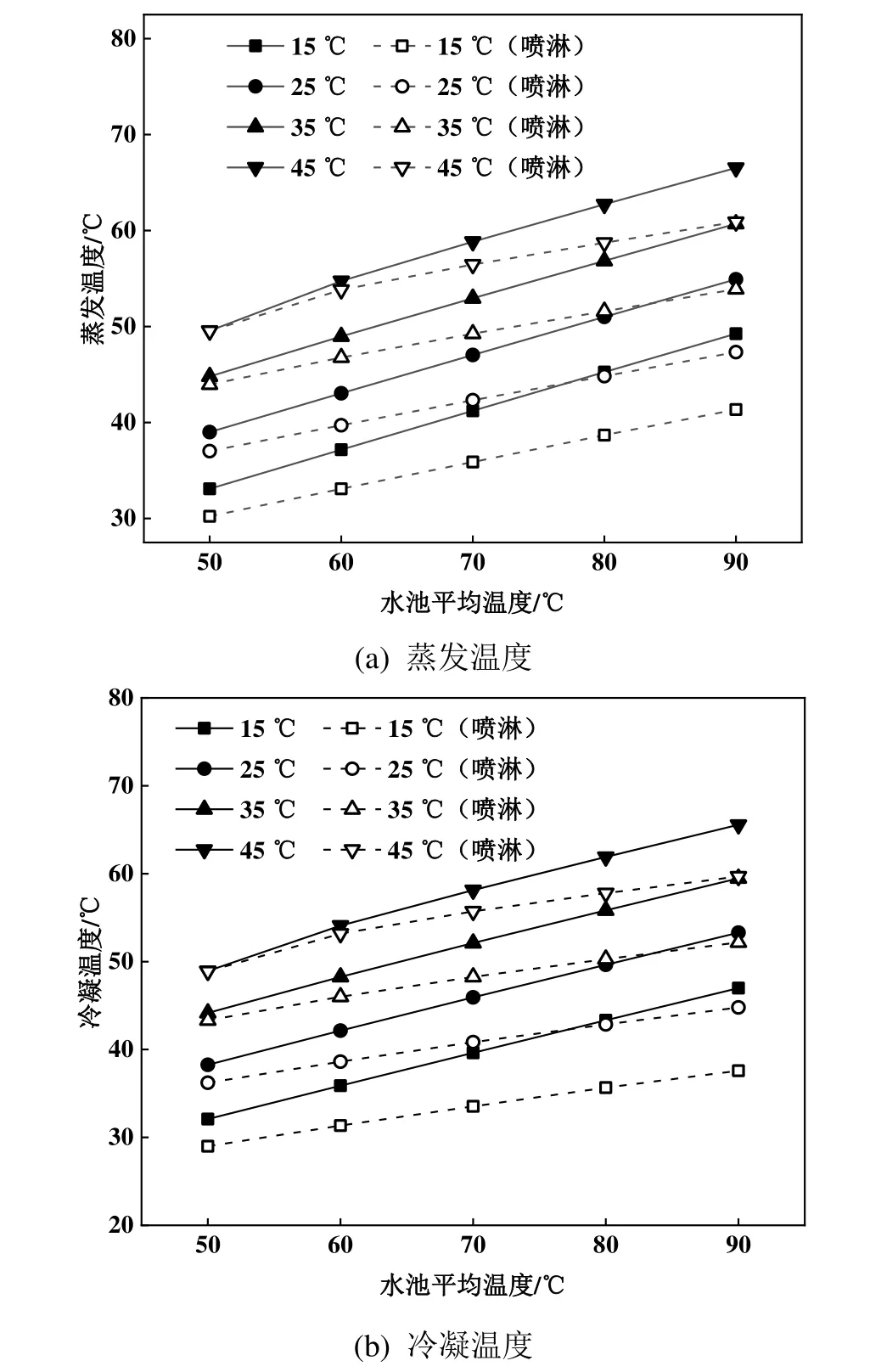

图4所示为不同工况下有无喷淋的工质的蒸发温度和冷凝温度。空气进口温度为 15、25、35和45 ℃,水池平均温度为50、60、70、80和90 ℃。由图4可知,热管内工质蒸发温度和冷凝温度随水池平均温度的升高而增大,随空气温度的升高而降低。空气进口温度为25 ℃,水池温度从50 ℃升高至90 ℃,无喷淋系统的工质蒸发温度从39.0 ℃升高至54.9 ℃,喷淋系统的工质蒸发温度从37.0 ℃升高至 47.3 ℃,有无喷淋系统的蒸发温度差从2.0 ℃增大至7.6 ℃。在相同环境条件下,启动喷淋后,系统工质蒸发温度低于无喷淋,且随着水池平均温度的升高,有无喷淋的蒸发温度差也逐渐增大;系统工质冷凝温度的变化特性与蒸发温度的特性基本一致。

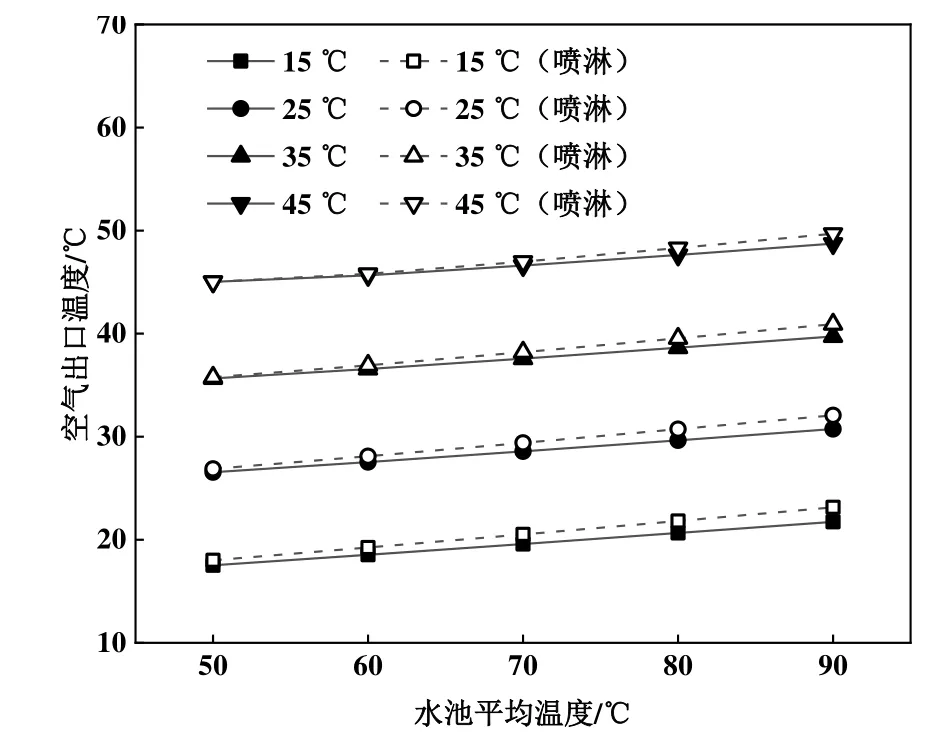

图5所示为不同工况下有无喷淋的空气出口温度。空气进口温度为15、25、35和45 ℃,水池平均温度为50、60、70、80和90 ℃。由图5可知,在空气进口温度一定的情况下,随着水池温度的升高,冷凝段空气出口温度也逐渐升高,有喷淋的系统空气出口温度高于无喷淋,水池温度越高,有无喷淋的出口空气温度差越大。空气进口温度为25 ℃,水池温度从50 ℃升高至90 ℃,无喷淋系统的空气出口温度从26.6 ℃升高至30.7 ℃,喷淋系统的空气出口温度从26.9 ℃升高至32.1 ℃,有无喷淋系统的空气出口温度差从0.3 ℃增大至1.4 ℃。

图4 不同工况下有无喷淋的工质的蒸发温度和冷凝温度

图5 不同工况下有无喷淋的空气出口温度

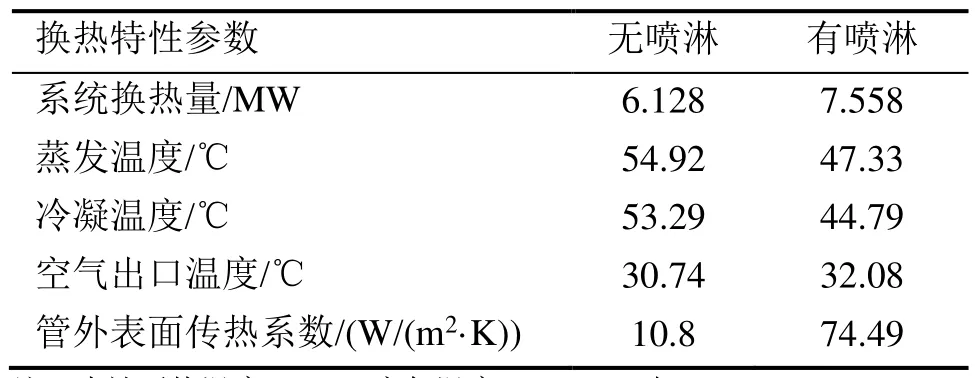

表2所示为有无喷淋的换热特性对比。由表2可知,分离型热管冷却系统在干空气环境中自然对流冷却时,可带走乏燃料池的热负荷为6.128 MW;在喷淋装置启动后,同样的分离型热管换热器,冷凝段换热管外对流系数可提高到原来的 6.9倍左右,热管内工质蒸发温度降低了6.59 ℃,冷凝温度降低了 8.50 ℃,冷凝段空气出口温度升高了1.34 ℃,可以平衡约7.558 MW的乏燃料池热负荷,通过喷淋装置,冷却系统的换热能力提高了约23.3%。

表2 有无喷淋的换热特性对比

4 结论

本文根据乏燃料水池的特点,提出了带有喷淋装置的分离型热管冷却乏燃料池布置方案,并建立了分离型热管系统的一维数学模型,分析了水池平均温度、空气温度以及是否喷淋对分离型热管流动和换热特性的影响,得出如下结论:

1)系统换热量随水池温度的升高而增大,随空气温度的升高而降低,系统具有一定的自适应调节能力;空气温度25 ℃时,水池温度从50 ℃升高至 90 ℃,系统换热量从 1.657 MW 增大至 6.128 MW;当出现低水温高气温(水池 50 ℃和空气45 ℃)的情况时,系统冷却性能较差;

2)热管工质蒸发温度、冷凝温度和空气出口温度随水池温度的升高而升高,随空气进口温度的升高而降低;空气温度25 ℃时,水池温度从50 ℃升高至 90 ℃,无(有)喷淋系统的热管工质蒸发温度从 39.0 ℃(37.0 ℃)升高至 54.9 ℃(47.3 ℃),冷凝温度从 38.3 ℃(36.2 ℃)升高至 53.3 ℃(44.8 ℃),空气出口温度从 26.6 ℃(26.9 ℃)升高至30.7 ℃(32.1 ℃);

3)启动喷淋装置能增大热管冷凝段的管外换热系数,降低管内工质蒸发温度和冷凝温度,提高冷凝段空气出口温度,有效提高系统的换热能力,能在部分高热负荷工况下,不需要提高水池温度,就能满足乏燃料池的散热需求。当水池平均温度为90 ℃,空气温度为 25 ℃时,关闭和启用喷淋装置的系统换热量分别为6.128 MW和7.558 MW,喷淋装置使冷却系统的换热能力提高了约23.3%。