预裂爆破技术在最终边坡陡帮台阶中的应用

2019-03-16张坤邹虎诚

张坤 邹虎诚

摘 要:在深凹陡帮采剥工艺的露天矿高台价爆破开采工作当中,经常会运用深孔爆破的方式来进行操作,在爆破完成之后很容易产生后拉裂缝及边坡不平整等相关问题,并且由于安全平台的存在,很难通过人工的方式进行处理和修护,对深部作业人员以及相关机械设备都形成了较大的安全隐患,同时也无法准确控制露天采场最终境界的位置。基于此,本文重点针对预裂爆破技术在露天最终边坡陡帮台阶当中的具体应用展开了分析和研究。

关键词:高台阶 预裂爆破 安全开采 最终境界

中图分类号:TD164 文献标识码:A 文章编号:1674-098X(2019)10(b)-0012-02

由于受矿体赋存空间的限制,部分深凹露天矿最终边坡提前揭露,为确保露天三级矿量保有期合理、均衡,部分露天采坑内运输坑线也紧邻最终边坡设计布置。随着露天采剥工作深度的不断延深,在整个工作和服务周期内,高陡边坡将慢慢受露天采坑的不断扩展进而会出现已揭露的最终边坡不稳定因素逐步增加。故此,如何保证整个露天安全开采工作的正常稳定进行,对边坡防治工作的管理就属于一项长期性的工作类型。做到使整个边坡的表面光滑和平整,可有效降低临时条件所产生的破坏性问题,同时还降低了爆破震动所产生的宽度以及深度大小的影响,对提高整个边坡的安全性和稳定性有着重要的保障。

1 工程概况

本文主要针对我国某地区一处有色金属矿床进行了分析和研究。该矿组成边坡的岩性主要有矽卡岩、花岗岩和大理岩等,岩石强度高,岩石质量好,岩体稳固性好,地层总体北倾,产状10°-20°<20°-50°。矿床赋存于二长花岗岩与碳酸盐岩接触的矽卡岩中。探明的主矿体有两支;矿体产状1°~22°之间。倾向与地层基本接近,为北东倾。矿体上盘受断裂带控制,同时上盘围岩蚀变严重,其余区域无大断裂直接穿过,围岩及矿体裂隙均不发育。该矿山对资源的回采利用分为两期,第一期对近地表矿脉设计采用露天陡帮采剥工艺,第二期对埋藏相对深的设计采用地下开采方式。其中第一期根据矿体围岩相对稳固,本着减少剥采比,设计采用了陡帮剥离工艺。该矿区露天运输坑线设计为螺旋坑线布置方式,台阶坡面角65°~70°。在对硬度较大围岩剥离爆破作业时,设计炸药单耗较高(0.75m3/m3),造成台阶边坡不平整,浮石多;在近矿体区域因蚀变严重,稳固性差,爆破时炸药控制不好,也对台阶边坡稳定性产生影响。为此,该矿在爆破工作中选择采用预裂爆破技术控制最终边坡的表面光滑和平整中的应用取得了明显的效果,有效地提高了整个边坡的安全性和稳定性[1]。

2 控爆方案选择

预裂爆破:在进行土石方开挖时,在主爆区爆破之前沿设计轮廓先预先爆出一条具有一定宽度的贯穿裂缝。用以缓冲、反射爆破的振动波,控制爆破对保留岩体的破坏影响,使之获得较平整的开挖轮廓;

光面爆破:通过正确地选择爆破参数和合理的施工方法,分区分段微差爆破,达到爆破后轮廓线符合设计要求,临空面平整规则的一种控制爆破技术。

(1)该凹陷露天矿床最高开采深度超过170m,台阶高度12m(并段区域24m),安全平台宽度3m,清扫平台宽度8m,剥离作业时使用陡帮工艺操作。在两种方案当中都选择的是不耦合装药结构,为了有效保证爆破质量,事先进行不耦合装药长度测试,通过实验分析认为不符合装药长度不能超过24m,同时过深的装药方式很难对整个爆破效果起到良好的保障。因此,并段台阶区域,采用先对上部12m台阶进行预裂爆破施工,在形成预裂半孔壁面后,再对靠近台阶坡底线处进行第二次12m的预裂炮孔进行钻孔、爆破施工,从而形成24m的并段台阶。如果直接采用24m预裂深孔爆破,会直接造成屏蔽内部的峰值压力过大,对孔壁的稳定性产生严重的影响,进而达不到爆破的最终效果[2]。

(2)由定义而言,预裂一般用于露天爆破,光爆一般用于巷道爆破。且光爆孔秉承多打孔、少装药原则爆破,孔径较预裂爆破要小,一般为50mm。预裂爆破会在开挖线贯穿一條爆破裂缝,已达到缓冲、反射作用,炮孔直径可在50~200mm之间选择,本露天采场属于深孔,所以在炮孔直径选择上宜采用孔径较大的炮孔。

综上,考虑本露天采场岩石硬度较大、炮孔较深。宜采用大孔径预裂爆破。

3 预裂爆破原理

预裂爆破孔只是保证岩石会沿着预定的轨迹来进行滑落,主要破碎过程来自前排的缓冲孔、主爆孔。控制缓冲孔、主爆孔在爆破时不会对设计开挖轮廓造成破坏,才是预裂孔最主要的作用。在爆破过程当中的主要原理是在炸药的爆炸瞬间形成较大的冲击力作用,同时在炮口内部会形成相应的初始裂纹,在高温高压以及强大的爆炸性气体的冲击作用下,炮孔的内部连心线会形成一种贯通性缝隙,以降低炸药在爆炸过程当中所产生的冲击力大小,让炮孔的周围不会产生相应的压碎区域,使得爆破冲击过程中,岩石会沿着一定的轨迹直接滑落到岩石底部,有效防止了落石对周围掩体条件产生不良的破坏作用。

3.1 布孔方式、起爆时差与钻孔形式

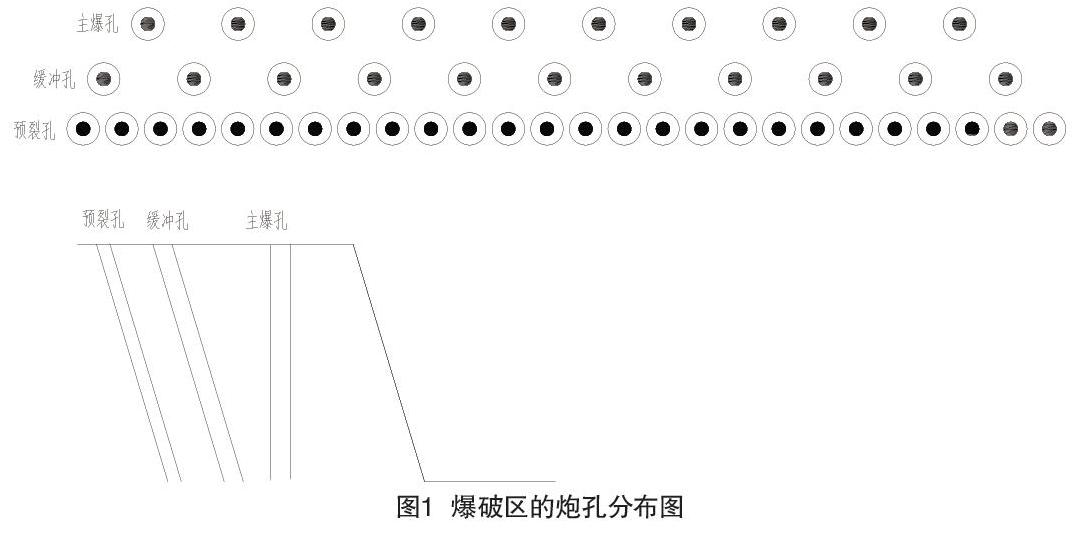

爆破区的炮孔分布分为主爆孔、缓冲孔、预裂孔三种形式(见图1),主爆孔可依照三角形的设置结构来进行滚动设定,预裂孔在整个轮廓线上符合相关的规定要求,然后在前排的缓冲孔、主爆孔当中参数来进行有效的调整,联网方式以预裂孔先于缓冲孔100ms左右(针对本露天采场岩石硬度得出的经验值)起爆为原则进行实际联网;也可以按成排的梅花形炮孔设计结构布设,起爆时差在毫秒管不同段位内选用,起爆时差原则上不是倍数关系,以防后响段位因共振造成提前起爆。

为确保爆破后台阶坡面角达到设计要求的65~70°,对并段台阶区域,炮孔设计倾角不小于70°,因为经过实验分析得出,在炮孔深度超12~24m这种形式下,炮洞的成孔效率相对较低,同时钻杆也很容易受小断裂或不同岩性层位影响产生扭断等不良问题。

3.2 孔网参数选取

主爆孔的孔网参数设定为4×6m,依照地形的不同来做出适当的调整。预裂孔与缓冲孔抵抗线应为主爆孔排距的一半左右(取2.5m),预裂孔孔距为炮孔直径的8~12倍(取1.2m),穿孔设备选用KT-15潜孔钻机进行钻孔,成孔直径大小为120mm,炮孔角度为70°。

为实现爆孔所预留下的半孔痕迹明显,爆区后坡面表面比较平整,该矿山先期对光爆孔采用间隔装方式,用80mm直径的乳化药,在12m台阶高度试验,先装4m深的炸药,充填3m深岩粉,再将3m深的炸药,充填3m深岩粉,裝药耦合系数52.89%,装药密度值达到1.62kg/m,爆破后效果不是太好,炮孔所没预留下半孔痕迹,坡面也不平整,主要原因是预裂孔药量过大,降震效果不明显;后期采用不耦合不连续装药方式,用32mm直径的乳化药,在12m台阶高度试验,先在底部装9kg加强药,以抵抗下部的压制作用,然后再用32mm乳化药间隔地绑在竹片或PVC管上,孔口充填2.5m深岩粉,装药耦合系数8.46%,装药密度值达到0.519kg/m,预裂孔先于缓冲孔提前100ms起爆;由于本次爆破线装药密度明显降低,且预裂面先于主爆孔爆破前形成,形成了预裂缝,缓冲和反射了前排爆破能量。所以爆破后效果明显,爆孔预留下了半孔痕迹,整个后坡面比较平整、光滑。

4 结语

该高原露天矿山通过上述预裂爆破技术在陡台价最终边坡当中的应用,有效地提高了露天采区终了边坡坡面角的平整度、光滑度,解决了露天采坑下部运输坑线不受上部台阶因爆破效果不好,坡面易产生浮石坠落伤人的问题,为后续的开采工作打下了良好的基础。

参考文献

[1] 谭荣和,刘福春,杨光毅,等.某露天采选工程(一期)初步设计说明书[Z].长沙有色冶金设计院,2018.

[2] 梁瑞,俞瑞利,周文海,等.基于LS-DYNA模拟的准直眼掏槽爆破技术研究[J].有色金属工程,2019,9(8):101-107.