润滑油加氢装置运行末期的生产状况分析

2019-03-15谷云格徐亚明

谷云格,徐亚明

(中国石化上海高桥石油化工有限公司,上海 200129)

中国石化上海高桥石油化工有限公司(高桥石化)润滑油加氢装置采用雪佛龙技术全加氢工艺生产高档润滑油基础油。该装置以减压蜡油、燃料型加氢裂化尾油[1]和蜡下油[2]为原料,生产产品质量为HVIⅡ、HVIⅡ+以及部分达到HVIⅢ的润滑油基础油,副产品主要有干气、石脑油、喷气燃料和高十六烷值柴油。润滑油加氢装置由加氢裂化、异构脱蜡和加氢后精制系统组成。加氢裂化反应器是提高原料油黏度指数,同时脱除氮、硫等其他杂质,向异构脱蜡系统提供合格的进料。因此,加氢裂化催化剂的寿命决定装置的运行周期。高桥石化润滑油加氢装置自2009年3月换剂开工后至今运行长达9年,远超出催化剂的设计寿命。润滑油加氢装置运行至末期,其加氢裂化反应器内催化剂床层出现热点、反应器压降升高,加氢裂化和异构脱蜡/加氢后精制催化剂活性降低,不掺炼加氢裂化尾油,则难以满足生产要求。以下对润滑油加氢装置运行末期存在的问题,提出应对措施,以期装置安全运行至换剂。

1 装置运行现状

1.1 操作条件

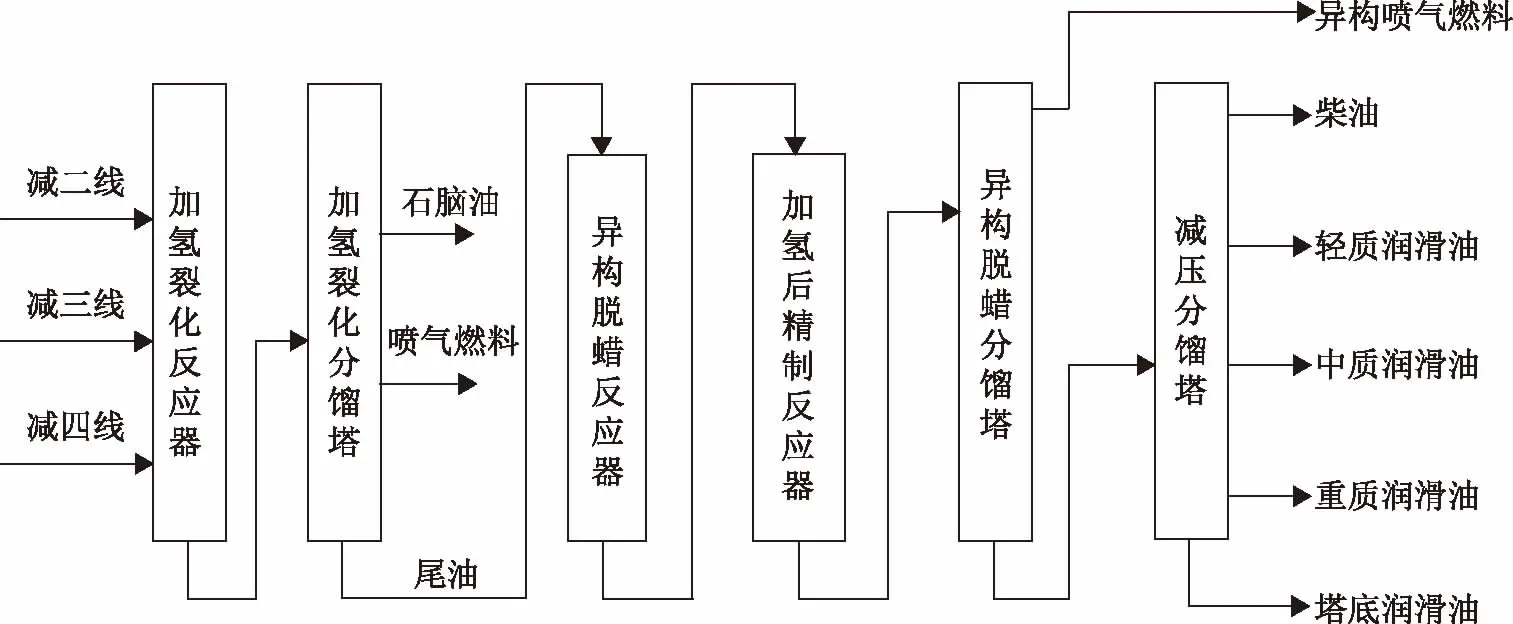

润滑油加氢装置工艺流程示意见图1。随润滑油加氢装置运行至末期,其加氢裂化、异构脱蜡催化剂会出现结垢、结焦、积炭等现象,导致催化剂活性降低并引起反应系统回路压降增大等问题。加氢裂化催化剂活性降低的主要原因是金属硫化物、胶质、沥青质沉积和催化剂表面积炭。考虑到催化剂的级配装填,反应生成的金属硫化物和进料中的胶质、沥青质会优先沉积在反应器第一床层的保护剂、脱金属催化剂表面。润滑油加氢装置于2018年2月停工换剂前,DCS上显示,加氢裂化反应器第一床层压降仅占反应器压降的1/10,表明第一床层压降不是反应器压降升高最关键因素。可推测加氢裂化催化剂活性降低的主要原因是积炭,焦炭覆盖了催化剂活性中心。

李天游等[3]阐述了催化剂的积炭失活分为3个阶段:催化剂在运行初期,由于活性较高,会出现快速积炭失活;随后积炭量逐渐稳定,其活性降低速率逐渐减缓;最后催化剂运行至末期,为保证相同的转化率,需提高反应温度以弥补催化剂活性的降低[4]。这在两方面缩短催化剂的寿命:①反应温度升高意味着将来停止运行前,催化剂失活所需的温升范围变小;②反应器温度升高加速催化剂的失活。生产中,可通过观察反应器压降和反应温度的变化来了解催化剂的积炭情况。

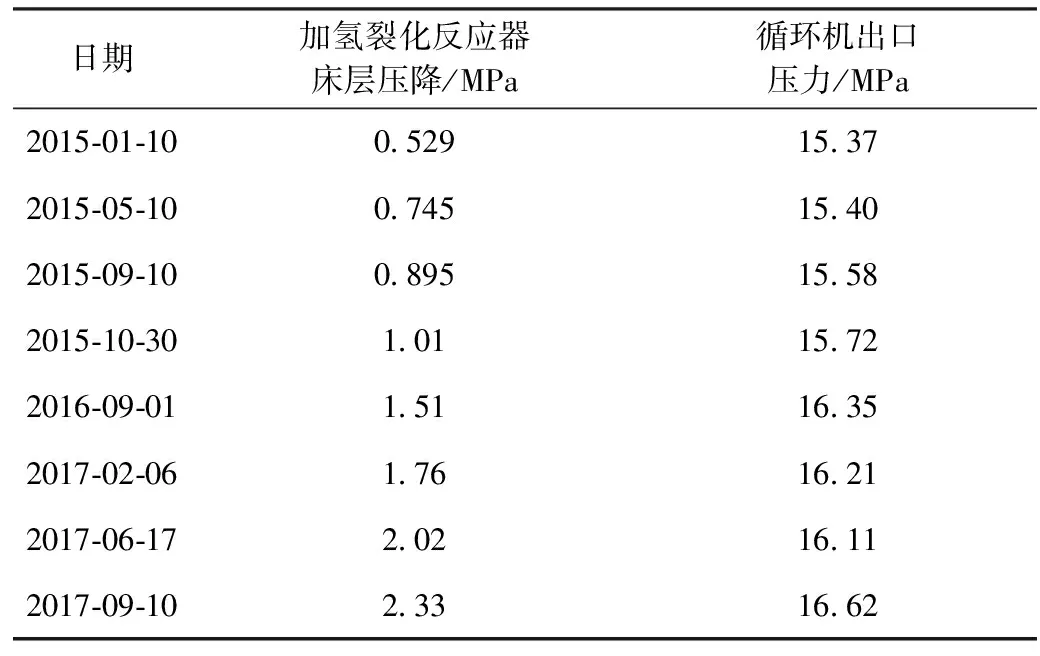

2015—2017年加氢裂化反应器床层压降及循环氢压缩机出口压力的变化见表1。从表1可以看出:2015年1—9月,加氢裂化反应器床层压降为0.529~0.895 MPa;从2015年10月开始加氢裂化反应器床层压降大于1 MPa,至2017年9月装置运行末期,反应器床层压降快速升至2.33 MPa,且呈现居高不下的态势。

图1 润滑油加氢装置工艺流程示意

日期加氢裂化反应器床层压降/MPa循环机出口压力/MPa2015-01-100.52915.372015-05-100.74515.402015-09-100.89515.582015-10-301.0115.722016-09-011.5116.352017-02-061.7616.212017-06-172.0216.112017-09-102.3316.62

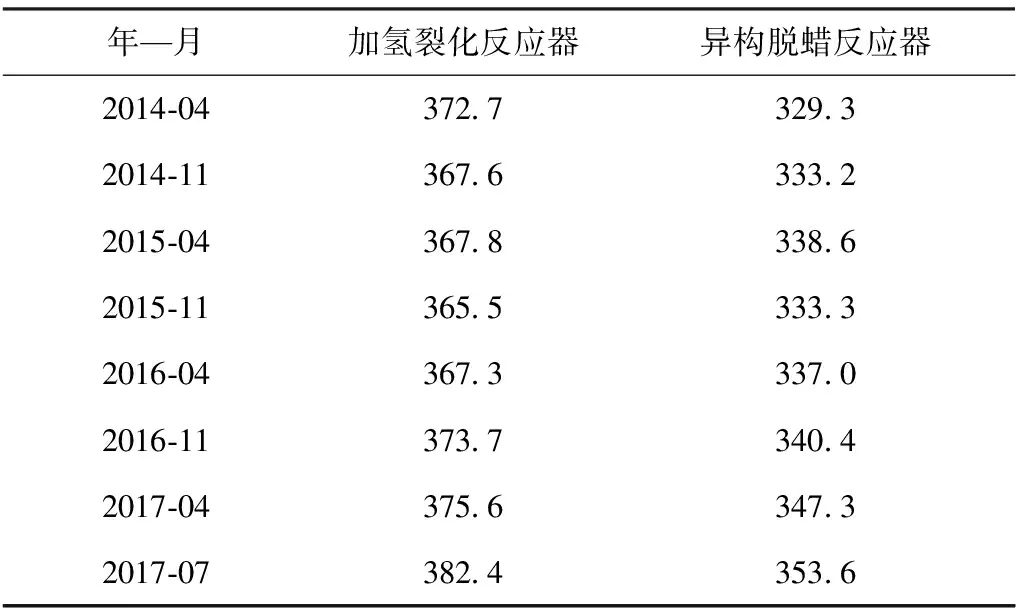

由于润滑油基础油产品的牌号较多,生产不同牌号的基础油时所需的反应温度不同。2014—2017年加工方案均为HVIⅡ+(6)基础油产品时,加氢裂化和异构脱蜡的平均反应温度见表2。从表2可以看出,随装置运行周期的延长,加氢裂化和异构脱蜡的反应温度有不同程度的上升,2014年4月到2017年7月,异构脱蜡反应温度由329.3 ℃上升至353.6 ℃,催化剂平均失活速率为每月(30天)约0.61 ℃。加氢裂化反应温度变化是因为装置进料掺炼燃料型加氢裂化尾油,掺入量对反应器平均温度影响较大,掺炼加氢裂化尾油可以降低加氢裂化反应苛刻度;异构脱蜡反应温度升高是为了提高异构脱蜡催化剂活性,保证润滑油基础油产品质量合格。

表2 2014—2017年加氢裂化反应器和异构脱蜡反应器的平均反应温度 ℃

1.2 基础油产品质量

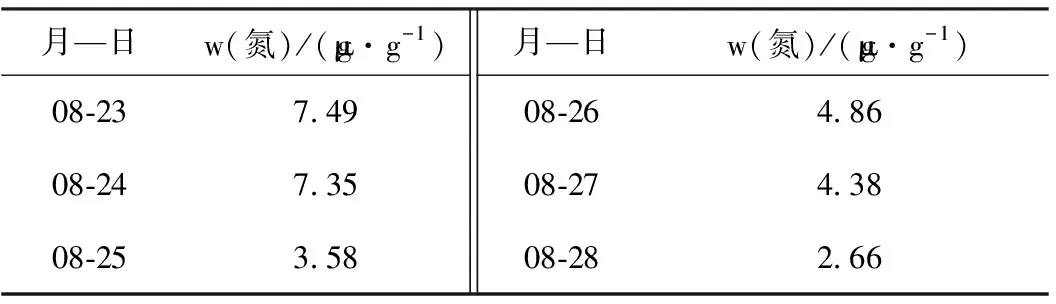

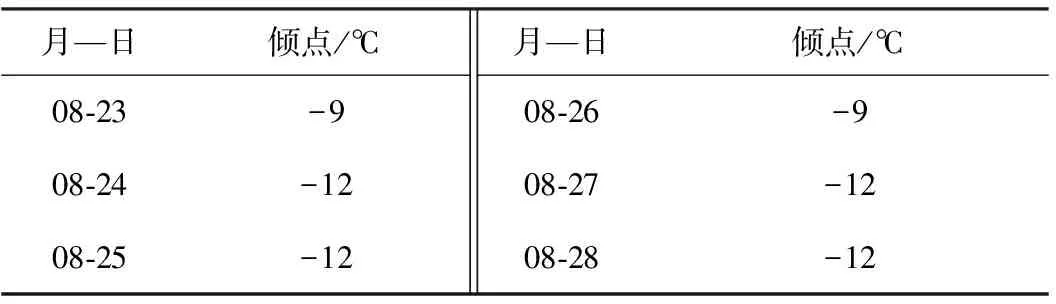

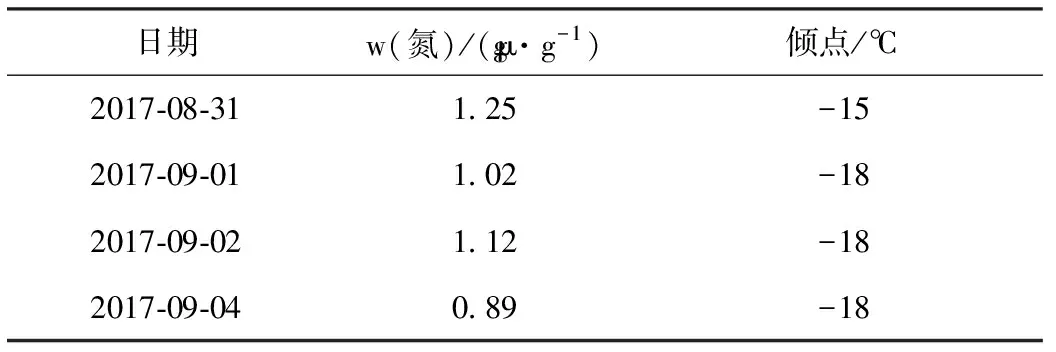

2017年8月7—20日,受制氢装置无法供氢的影响,润滑油加氢装置处于循环待氢的停工状态,自8月21日装置开工正常后,出现加氢裂化精馏塔塔底蜡油中氮含量超标的情况,异构脱蜡系统减压塔塔底基础油的倾点也不合格。2017年8月23—28日加氢裂化精馏塔塔底蜡油氮含量的变化见表3,异构脱蜡系统减压塔塔底基础油倾点的变化见表4。从表3和表4可以看出,加氢裂化精馏塔塔底蜡油氮质量分数为2.66~7.49 μg/g,异构脱蜡系统减压塔塔底基础油的倾点为-9~-12 ℃,不能满足异构脱蜡单元进料氮质量分数不大于2 μg/g、异构脱蜡系统减压塔塔底基础油倾点不高于—15 ℃的指标要求。加氢裂化反应系统脱氮目的是向异构脱蜡单元提供低氮进料,若加氢裂化蜡油氮含量超标,易造成异构脱蜡催化剂中毒失活,最终导致异构脱蜡系统减压塔塔底基础油倾点不合格。

表3 加氢裂化精馏塔塔底蜡油的氮含量

表4 异构脱蜡系统减压塔塔底基础油的倾点

1.3 原因分析

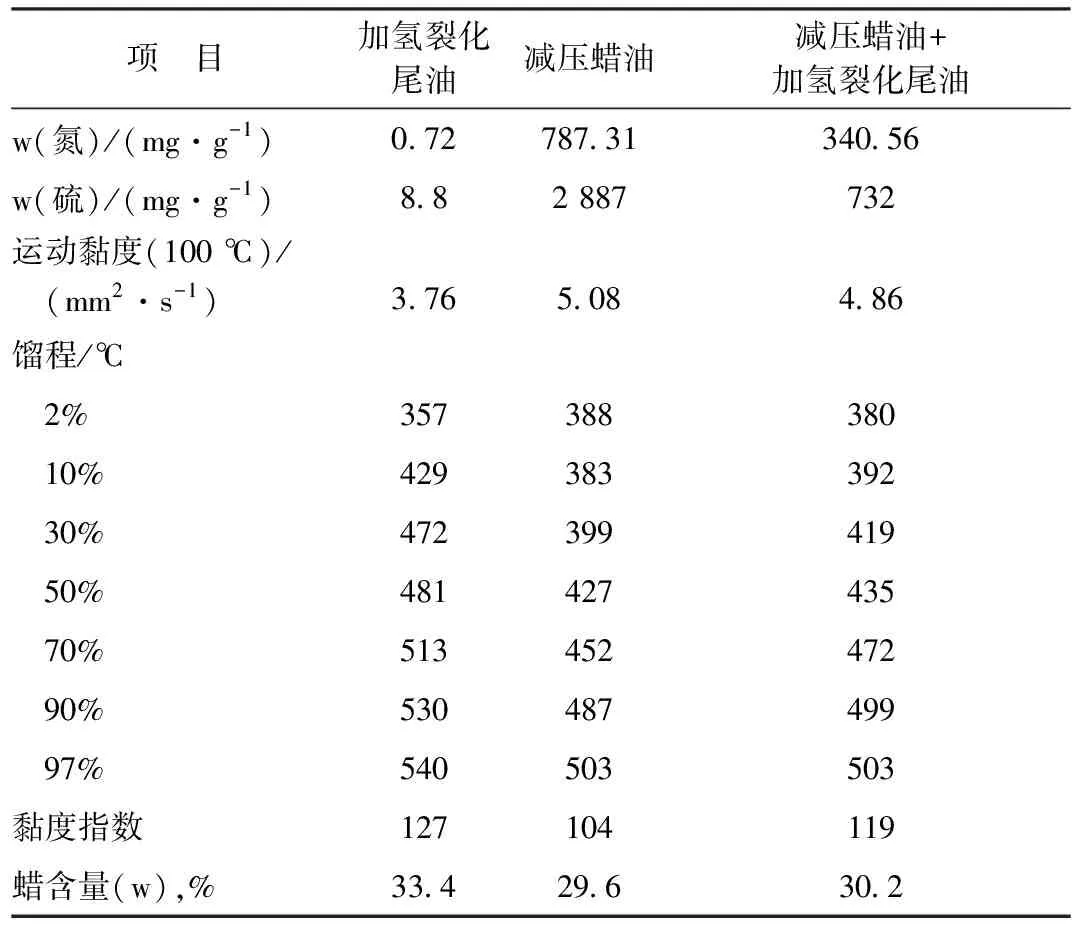

2017年8月21日,润滑油加氢装置加工原料为减三、四线卡宾达维提亚姿减压蜡油,恰逢1.40 Mt/a加氢裂化装置停工,装置原料中未能掺炼燃料型加氢裂化尾油,使原料来源及组成发生明显变化。掺炼加氢裂化尾油前后原料油主要性质见表5,其中减压蜡油与加氢裂化尾油的质量比为2∶1。从表5可以看出:加氢裂化尾油氮质量分数仅为0.72 mg/g,减压蜡油原料氮质量分数为787.31 mg/g;减压蜡油掺炼加氢裂化尾油后,氮质量分数可降至340.56 mg/g,改善了原料油的性质。但在加氢裂化装置无法供应加氢裂化尾油后,原料油中的氮含量会明显升高,造成杂原子氮难以脱除,给异构脱蜡催化剂带来风险。

表5 掺炼加氢裂化尾油前后原料油主要性质

2 应对措施及效果

2.1 提高加氢裂化和异构脱蜡反应温度

提高加氢裂化反应温度可提高脱氮率[5],但有一个制约因素,即加氢裂化反应器第4床层出现3个热点TI131B,TI132B,TI133B,尤以TI132B点最严重,最大温差曾经达到23 ℃。提高加氢裂化反应温度时,需时刻关注TI132B温度。在此情况下,通过提高加氢裂化反应温度和降低处理量以降低精馏塔塔底蜡油氮含量时,存在一定的安全风险。加氢裂化精馏塔塔底蜡油氮含量出现不合格后,采取将加氢裂化反应温度由375 ℃升至385 ℃的措施,并视热点情况进行小幅度调整。

装置开工正常后,通过提升异构脱蜡反应温度和适当降低处理量以提高反应深度来改善倾点。将异构脱蜡反应温度由350 ℃升至363 ℃,但基础油产品倾点仍未达到指标要求,说明异构脱蜡催化剂在处理氮含量超标的原料时可逆性中毒失活,要得到基础油倾点合格的产品,必须对异构脱蜡催化剂活性进行恢复。

2.2 优化原料性质

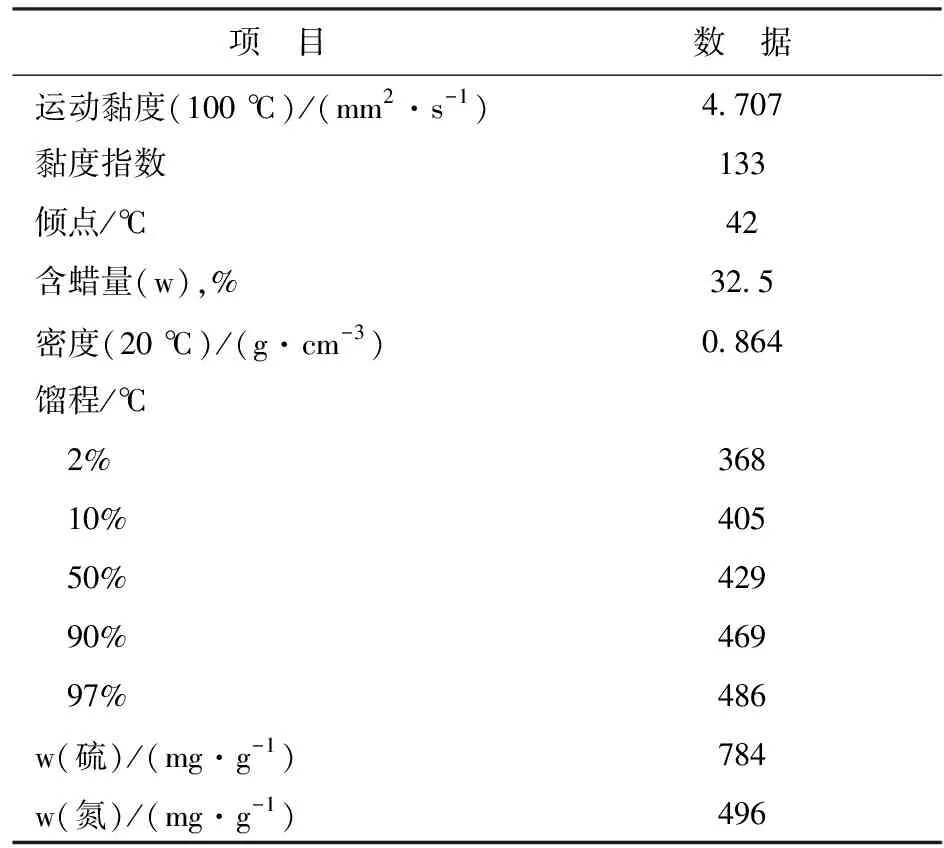

从整个生产过程看,在8月21日开始生产HVIⅡ+(6)以来,受制于原料中未掺炼加氢裂化尾油以及加氢裂化反应器存在热点的影响,加氢裂化单元脱氮困难,通过提升加氢裂化反应温度脱除氮操作余地不大。在加氢裂化单元不能给异构脱蜡合格进料的情况下,通过提高异构脱蜡反应温度改善基础油倾点指标的效果也不明显。因此,采取了蒸馏减三、四线原料切换为运动黏度更小、氮含量更低的减二线蜡油的措施,优化原料性质,减二线蜡油的主要性质见表6。由表6可见,减二线蜡油的运动黏度(100 ℃)较减三、四线原料低,可以降低杂质氮原子的脱除难度,同时,减二线蜡油氮质量分数为496 mg/g,较表5中原料的氮含量低。因此,从原料上进行优化,采用减二线低氮原料将异构脱蜡催化剂表面的碱性氮化物冲洗下来。

表6 减二线蜡油的主要性质

2.3 控制效果

加氢裂化精馏塔塔底蜡油氮含量和异构脱蜡系统减压塔塔底基础油的倾点见表7。从表7可以看出,通过提高加氢裂化、异构脱蜡反应温度及采用减二线低氮原料油等相关措施,使加氢裂化精馏塔塔底蜡油氮质量满足异构脱蜡单元对进料氮质量分数不大于2 μg/g、异构脱蜡系统减压塔塔底基础油倾点不高于-15 ℃的指标要求,同时,加氢裂化反应器热点未出现。

表7 加氢裂化精馏塔塔底蜡油的氮含量和异构脱蜡 系统减压塔塔底基础油的倾点

3 结 论

(1)润滑油加氢装置运行至末期,加氢裂化催化剂因积炭而活性降低,脱氮能力降低;加氢裂化系统压降升至2.33 MPa,加氢裂化反应器内催化剂床层出现热点问题。

(2)针对装置开工后产品质量不合格的情况,提出以下解决措施:加氢裂化反应温度由375 ℃升至385 ℃、异构脱蜡反应温度由350 ℃升至363 ℃、将原料切换为减二线蜡油。

(3)采取措施后,加氢裂化精馏塔塔底油满足异构脱蜡单元进料氮质量分数不大于2 μg/g、异构脱蜡系统减压塔塔底基础油倾点不高于-15 ℃的指标要求,加氢裂化反应器第4床层未出现热点,使得装置能够继续运行。