低电阻碳膜板制作及其阻值的优化

2019-03-14陈冠刚

陈冠刚 程 静

(广东成德电子科技股份有限公司,广东 佛山 528300)

0 前言

随着印制电路板(PCB)及其元器件贴装朝短小轻薄的方向发展,越来越多厂商参与元器件与PCB一体化制作的开发浪潮中,其中导电碳膜印制板便是较早的一体化产品之一。在PCB工作环境和阻值精度要求不高的情况下,碳膜印制板以其低廉的价格,稳定的质量以及具有双面板相应的性能和特点代替部分单、双面印制板,尤其适合于带有按键功能的电子产品而倍受行家们的青睐。虽然导电碳油墨阻值波动幅度较大,难于受控而被具有更高阻值精度的材料和技术所取代,但由于导电碳膜板的制程工艺相对简单,且加工成本较低。如果能够对导电碳油板的制程工艺进行优化,使其阻值受控和成品良率提升,那么它仍然具有广阔的市场空间。

1 低阻碳膜油板的制作与阻值的关系

低电阻导电碳油墨选用的是英国Coates公司的产品XZ302-1,主要由合成树脂、固化剂、导电填充料组成,其中导电填充料为碳粉和石墨,经固化后可得到固定阻值的电路。导电碳油墨的网印过程大致与字符网印相同,备好有图形遮蔽的钢网,然后网印碳油,最后完成烘烤固化。

通常XZ302-1低阻导电碳油墨阻值除了跟其中的非金属导电碳粉和石墨含量高低、优劣以及导电填充料在网印前的均化程度等有关外,还更多受制程的影响。因此XZ302-1低阻导电碳膜板的阻值设计往往是通过制作产品首件来确定现有制程条件下的方阻,一旦方阻确定后,再根据电阻值的需要最终确定碳油设计的长度和宽度(如图1)。在正式投产之前,需要做首件来确定初步图形设计的最终阻值,以此逆推得出方阻 后,方能确定文件的设计。

图1 碳油墨电阻值设计示意图

在实际生产过程中XZ302-1低阻导电碳油墨阻值会不断发生变化,在制板过程中详细记录每个工序后的阻值情况,总结出阻值的变化趋势(如图2)。

图2 XZ302-1低阻导电碳油墨生成过程中阻值变化趋势

在XZ302-1低阻导电碳膜板的生产过程中,阻值经过导电碳油墨固化后虽然有所稳定,但在后续阻焊制作中阻值还会有所上升,回流焊处理后阻值又会出现轻微的下降,此时的阻值才是产品最终的固化值。可见导电碳油墨产品经过完整生产流程后的阻值是忽大忽小,这之中要数阻焊制作和回流焊对最终阻值的影响最大,这也就是在常规加工方式下导电碳油墨阻值不易受控的真正原因,导致XZ302-1低阻导电碳油墨阻值精度普遍不高的严重后果。

2 低阻碳油墨板的阻值变化诱因分析及相应的对策

从图2中得知阻焊制作和回流焊这两道工序对导电碳膜板阻值的影响很大,对导致碳膜阻值变异诱因进行了分析,得出相应控制对策(见表1)。

而对于XZ302-1低阻碳膜阻值而言,表1中的前两个被实验否定,剩下的原因就后两个,一是导电碳油墨本身未完全固化,二是被掺杂了其他成分,显然阻焊制作对XZ302-1低阻碳油阻值的影响属于后者。

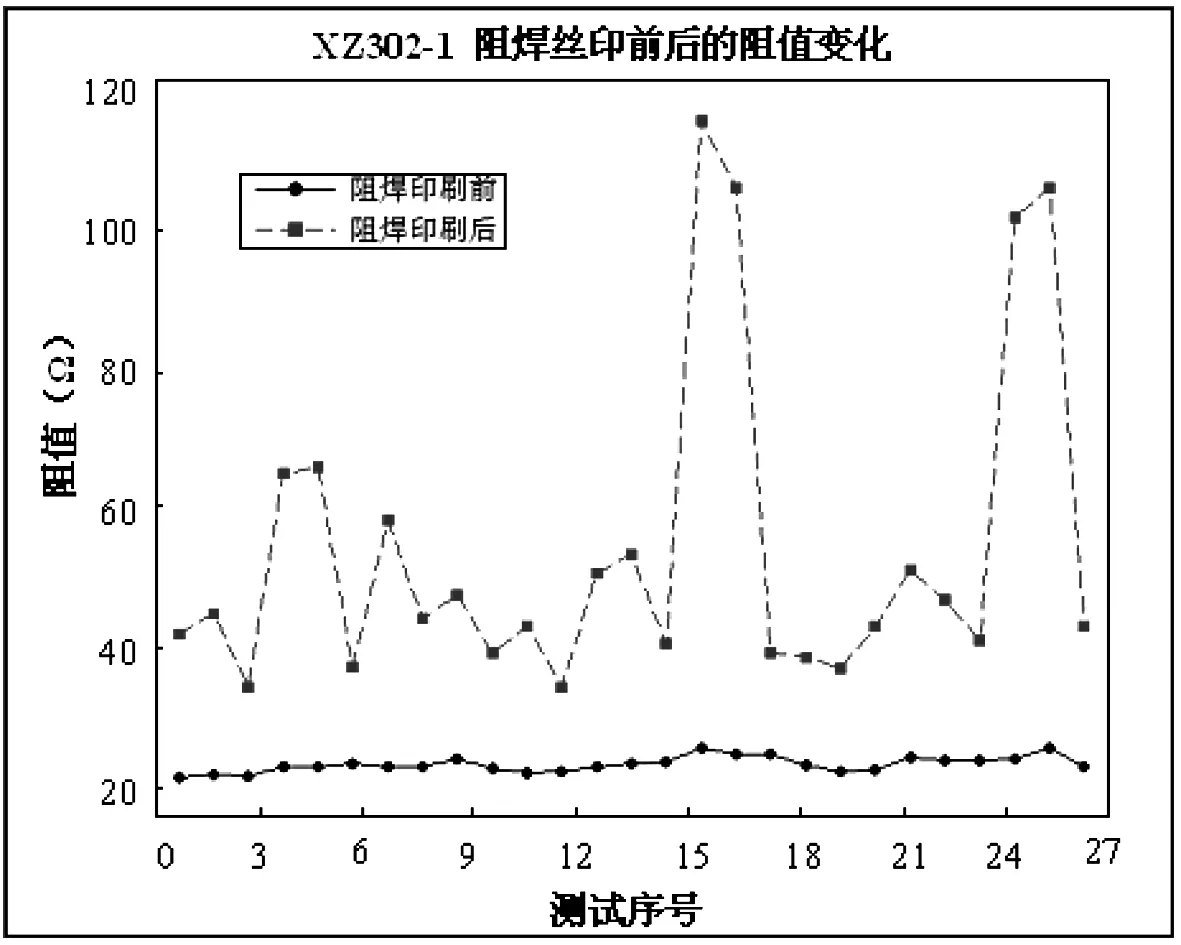

网印阻焊通常采用感光油墨,添加稀释剂、硬化剂等,以便于更好下油、预烤、曝光、显影和后固化等。考虑到添加稀释剂会增强阻焊油墨的流动性,而这种流动性的增强又会使其更容易渗透进导电碳油墨膜内部,从而导致碳膜阻值上升。从图3中可以看出XZ302-1低阻碳油阻值的上升并不呈规律性。

究其原因是阻焊油墨渗透到XZ302-1低阻碳油墨膜层中所致,那么如何才能预防阻焊油墨渗透到XZ302-1低阻碳油墨膜层中,从而使得阻焊丝印后的导电碳油阻值受控呢?我们做出以下几点尝试。

(1)尽可能少用稀释剂或不用稀释剂进行阻焊网印,以此来降低阻焊油墨的渗透率。

(2)对阻焊印刷完毕后的静置时间要严格控制,尽可能在阻焊网印完毕后3 min内进行预烤,以确保阻焊油墨及时烘干,从而阻止了油墨过度向碳膜油层渗透。

经过以上的优化阻焊工艺,再进行试板制作并及阻值测试,测试结果(如图4)表明阻焊制作后碳膜阻值没有出现上述大幅度地飙升,而是稳定在一定的范围内,充分证明XZ302-1低阻碳膜阻值异常确实是阻焊油墨渗透到碳膜层中所致。可见管控阻焊对碳膜阻值影响的关键在于控制阻焊油墨的流动性,只需要控制稀释剂浓度和烘烤时间即可(如图4)。

表1 导致阻值变异的因素与控制对策

图3 常规阻焊制作中低阻碳膜阻值变化

图4 阻焊制作工艺优化后低导电碳油墨膜阻值变化

3 回流焊对低阻碳油墨膜阻值的影响及控制对策

上文已经谈到导电XZ302-1低阻导电碳油墨膜阻值改变的原因导电是碳油墨未完全固化,或者被掺杂了异物。假如制作的导电碳膜板阻值经过回流焊处理后的阻值还是呈现下降趋势,那么导致这种现象的原因就只能是碳膜未完全固化这一个因素。

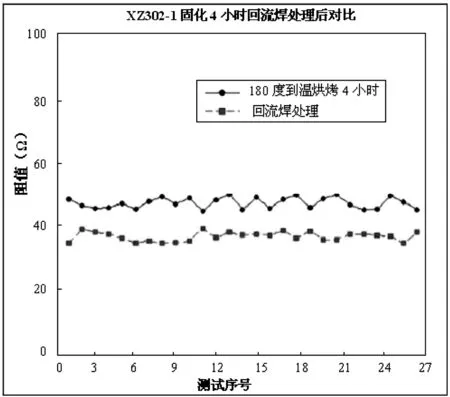

我们就在三种不同的固化条件下做了XZ302-1低阻导电碳膜板回流焊处理并测量阻值,得出的结果如图5、图6、图7所示。

图5 180 ℃烘烤1 h

图6 180 ℃烘烤4 h

图7 两次180 ℃烘烤1 h

可见导电碳油墨在常规温度下多次长时间烘烤,其阻值在回流焊处理后仍然出现了明显的下降趋势。图5、图6、图7还呈现的另一个重要信息是回流焊处理后阻值都几乎稳定在某个值附近,且浮动范围极小,而该值正是我们所期望的最终固化阻值。于是尝试在常规导电碳油墨固化工序后再添加回流焊处理,以期完成阻值的完全固化。

按照上述思路常规固化后的PCB再进行常规无铅回流焊处理,采用上述优化后的阻焊工艺制作阻焊层,待阻焊固化后再做回流焊并进行阻值测试,测得结果(如图8)。

图8 采用回流焊处理低阻导电碳油阻值的测试结果

果然,经过网印导电碳油墨→烘烤→回流焊→丝印阻焊层→回流焊处理后,其阻值变化幅度变得非常小。

4 精确阻值的优化后制作流程。

经过上述网印XZ302-1低阻导电碳油墨→烘烤→回流焊→网印阻焊层→回流焊处理工艺流程优化后,低阻导电碳油墨阻值受控程度得到大幅提升,其制板过程中的阻值变化趋势(见图9)。

图9 工艺流程优化后的生产过程阻值变化

可见,在碳油墨烘烤后加入回流焊处理,使碳油阻值完全固化,再严格控制阻焊油墨的流动性,使得阻焊后碳油阻值稳定在某个可控的小范围内,再经后续工艺即便是装配元器件通过回流焊处理,碳膜阻值就不会出现明显的变化。

我们采用上述优化措施后得到稳定受控的最终阻值,便可以准确逆推当前导电碳油墨的方阻 ,再由方阻值 来确定网印碳油的设计尺寸,根据碳膜的设计尺寸来完善工程资料,就可以进行正式投产。

5 制程优化后效果验证

图10成功运用了上述制程生产出的低阻导电碳膜成品板及其终阻值随固化后的碳膜厚度变化趋势。

图10 制程优化后XZ302-1低阻导电碳膜成品板阻值随碳膜厚度的关系

6 结论

经过对导电碳油墨阻值变动的诱因分析,我们得出了相应的控制对策并对工艺制程进行优化,然后在优化制程后生产出的低阻导电碳膜成品板阻值得到了较好的控制,其阻值精度和成品良率都得到了大幅度的提升。

尽管导电碳油墨丝印技术并非当前埋置电阻板的最优制作方案,但适当的流程优化也能提升现有导电碳膜阻值精度和良率,使得导电碳膜依然能够满足与当前新材料埋阻电子产品相仿的功能要求。