纤维丝束对“低慢小”动力系统作用效应试验研究

2019-03-13侯生超孟立凡刘春美

侯生超, 孟立凡, 刘春美

(1.中北大学 电子测试技术重点实验室, 山西 太原 030051; 2.公安部第一研究所, 北京 100048)

0 引言

“低慢小”航空器(LSS-UAV)是指飞行高度低、飞行速度慢、雷达反射面积小的航空器具,主要包括轻型和超轻型飞机、滑翔机、无人机、飞艇、滑翔伞等12类。近年来,以小型无人机为代表的LSS-UAV黑飞扰航现象呈井喷上升趋势,给国家空防安全和社会治安管理带来了极大隐患[1]。拦截打击LSS-UAV的难点在于打击反应时间短,常规武器装备通常无法对其实施有效的处置拦截[2],因此, 国内外大力开展了LSS-UAV处置拦截技术的研究,现有技术主要包括微波、激光拦截和传统火力拦截等“硬杀伤”拦截方式以及无线电干扰诱骗和网式拦截等软杀伤拦截方式[3]。

城市中为减小损失和恐慌,一般以软杀伤方式为主,网式拦截是比较典型的一种,具体过程是锁定目标后发射拦截弹,并使拦截弹药在空中高速撒出纤维丝拦截网将无人机拦截,使其丧失机动能力[3-4]。而拦截网是否能有效拦截,在很大程度上取决于所用材料的参数。因此,本文设计一种电动机动力测试系统,并提出基于此系统测试纤维丝束对电动机阻滞作用的方法,用多种材料对一款典型电动机进行多组试验,并对所获试验数据进行分析。

1 电动机动力测试系统

本文设计的动力测试系统可测量电动机转速、拉力(或推力)和扭矩等多个参数。测试系统具有如下特点:1)采用工业级传感器、处理显示设备,确保测量精确;2)固定被测电动机位置可调整,适应多种规格的动力系统安装;3)采用立式测量,减小地面效应对测量值的干扰。

1.1 动力测试系统结构组成

本系统硬件主要结构示意图如图1所示,真实系统结构较为复杂,在此只作简要说明。

图1 电动机动力测试系统结构示意图Fig.1 Structure of dynamic measurement system of electromotor

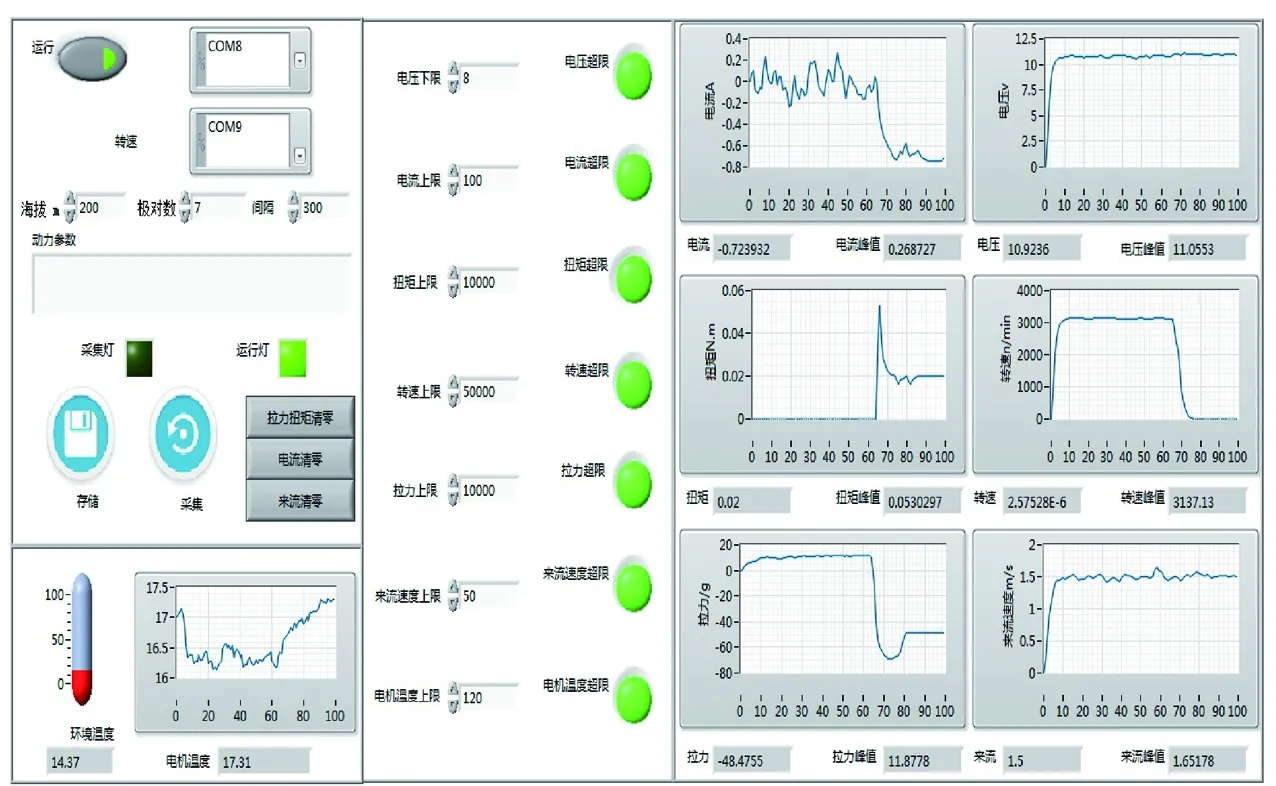

测试系统上位机界面如图2所示,该界面可显示测得的温度、转速、扭矩以及电压、电流等参数。

图2 电动机动力测试系统上位机界面Fig.2 Interface of upper computer of dynamic measurement system of electromotor

1.2 系统测量原理

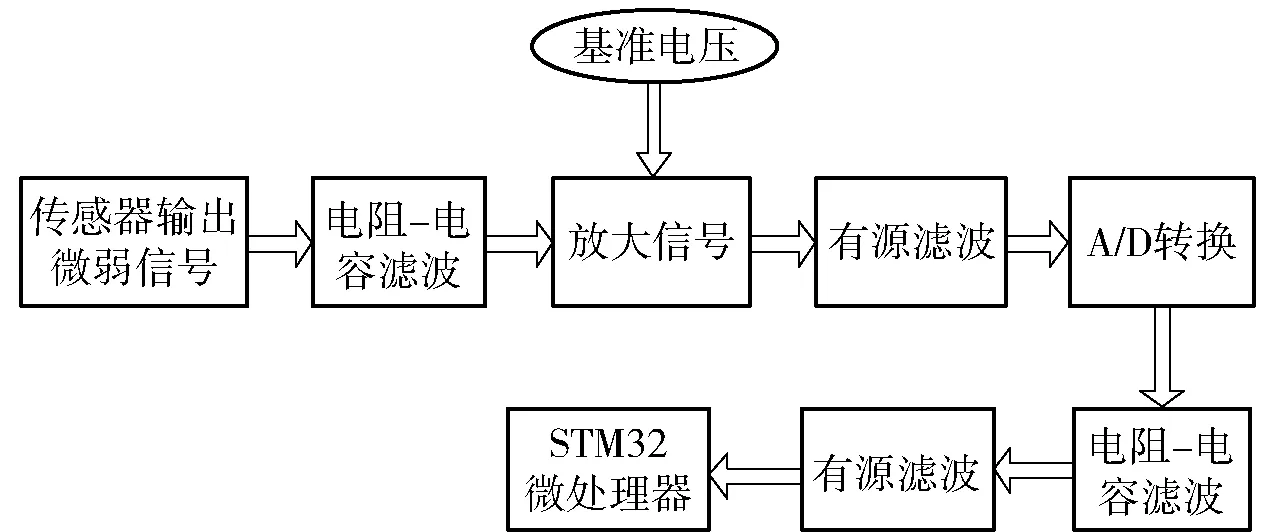

如图3所示,通过传感器测得电动机多个参数,首先是非电量经过传感器转换为模拟电信号,然后经过信号处理转换为数字电信号,最后通过数据采集模块处理为顺序排列的数据帧并高速传输给上位机显示。

图3 系统测量原理图Fig.3 Measurement principle of system

1.2.1 拉力及扭矩参数测量原理

本系统测试拉力及扭矩均采用双孔平行梁式称重传感器,此传感器为集成式模块,集传感部分、信号处理部分及控制部分于一体。

1)传感部分

传感部分主要包括弹性体、应变片及测量电路。本设计基于平行梁的不变弯矩特性[5]。

图4 双孔平行梁弹性元件变形示意图Fig.4 Deformation of double-hole parallel beam

弹性体为双孔平行梁,受力产生形变,结构如图4所示,挖孔开槽可使贴片位置的局部应力集中,从而增大传感器的输出灵敏度[6],因此应变片贴在孔外壁(即AB截面与梁的两条交线以及CD截面与梁的交线处)。

图4中:L1为双孔中心的水平距离,L2为任意一孔中心与元件边界的水平距离,p为外加竖直向下载荷,p在CD截面产生弯矩M1,有

M1=L2p,

(1)

载荷p在AB截面产生弯矩M2,有

M2=(L1+L2)p,

(2)

故两应变截面的弯矩差为

M2-M1=(L1+L2)p-L2p=L1p.

(3)

由此可知,载荷p只要施加在CD截面以左的弹性元件上表面的任意位置,传感器输出就不会发生改变。

应变片将应变转换成为电量,本文采用箔式应变片,根据应变片电阻应变效应,设有一段长为L、截面积为A、电阻率为ρ的导体,电阻值[7]为

(4)

当它受到轴向力F而被拉伸或压缩时,其L、A和ρ均发生变化,经过一系列推导可以得到

(5)

式中:dR为电阻变化量;μ为金属材料的泊松比;λ为压阻系数;E为金属材料的弹性模量;ε为金属材料的应变。

2)信号处理部分及单片机微控制单元

如图5所示,测量电路转换输出的电压信号幅值变化小(毫伏量级),因此需经过放大后实现模拟信号/数字信号(A/D)转换。信号处理过程中,首先用电阻- 电容滤波电路滤除部分噪声[8],放大后再次滤波以滤除放大器产生的噪声,经过A/D转换后再进行两次滤波,从而减少纹波的影响,保持相频和幅频均衡[9]。微控制单元(MCU)部分采用ARM Cortex-M内核32位的STM32处理器对信号进行有效数据的筛选,并通过RS-485总线将数据传送给管理主机。

图5 信号处理部分及MCU示意图Fig.5 Signal processing part and MCU

由于变化电压信号相对于原电压信号会比较小,放大部分采用三运算放大器构成的集成差动仪用INA128放大器[10-11],具有较高的共模抑制比,有源滤波采用双运算TLV2463放大器[12],A/D采用16位快速高精度的ADS7821芯片。

1.2.2 转速测量原理

本系统设计的转速测量方式适用于对无人机电动机的转速测量。选择一款外转子无感无刷QM2812-980KV直流电动机,外直径为28 mm、定子长度为12 mm,每伏转速提高980 r/min,无需位置传感器,是电子换向(无刷直流电动机用电调实现电子换向)代替传统电刷的新型电动机(见图6)。

图6 无刷直流电机转速反馈闭环控制系统原理框图Fig.6 Closed-loop system of rotational speed feedback of brushless DC motor

电机驱动原理基于无刷直流电机方波驱动技术,首先完成电机转子预定位、电机外同步加速、电机运行状态切换的无感式3段启动过程,顺利启动电机,然后进入速度比例、积分、微分(PID)闭环控制,即通过检测转子位置确定是否换向,检测速度实现反馈调节。

如图7所示,两虚线间为60°电气角度,标识处即为反电动势的过零点,实际反电动势波形检测到过零点要比有感检测下提前30°,故延迟30°即可为电动机换相[14]。

图7 理想反电动势波形Fig.7 Hypothetical back electromotive force waveform

本系统采用的反电动势过零检测电路如图8所示[13],工作原理为:当运算放大器同相输入端输入电压信号高于反相输入端输入电压信号时,运算放大器输出信号为高电平,反之则输出为低电平。

转速计算公式[15]为

(6)

式中:n为转速(r/min);Δθ为转过的角度(可以取60°,为两次过零点相差角度);P为极对数(这里为7);ΔT为电动机转过Δθ所需要的时间,ΔT=NΔt,N为计数值,Δt为电子换向所用MCU计数周期[16]。

图8 过零检测电路Fig.8 Zero-crossing detection circuit

2 纤维丝束作用电动机缠阻效应试验机理

表征无人机动力系统性能的3个主要参数为扭矩、拉力和转速,其中:转矩是旋转机械的重要特性参数之一,对研究电动机动态过程、求取最佳运行状态很重要[17],且输出扭矩用于克服桨叶旋转阻力(在此仅测试纤维丝束阻滞所消耗的电机输出扭矩)[18],输出扭矩与转速呈反比[19];无人机的重要特性之一是载荷(包括发射质量、自重及载荷,以重力加速度g为单位),拉力(即推力,桨叶旋转形成气动力在垂直于旋转平面的分力)就是无人机带载荷升空的保障[20],而无人机动力系统所能提供的拉力与转速呈正比(在此仅测试纤维丝束阻滞所消耗的拉力,单位N,由F=mg(g取9.8 N/kg)得到);转速是表示电动机特性的主要非电物理量之一,不但决定着无人机载重,而且影响着其姿态变换[19]。

在使用ICIs过程中,肌钙蛋白升高的患者要进一步明确有无心脏病史,必要时停止ICIs使用并对症处理。对于肌钙蛋白变化轻微、心电图和超声心动图正常的无症状患者,可1~2周重复检查进行密切监测。这种方法可以早预防、早期诊断和治疗心脏并发症,可以防止过早中断治疗,达到更好的疗效。

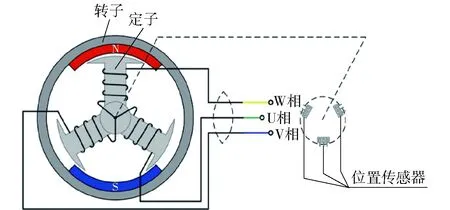

在此只考虑纤维丝束已进入电动机定子与转子间隙的情况。如图9所示,转子与定子间有空隙,由于电动机螺旋桨高速旋转,丝束被大量缠绕在电动机转子上,当缠绕进入电动机转子与定子间隙处的纤维丝束达到一定的量时,其产生的摩擦力将会滞止电动机转子转动,从而使得电动机转速降低甚至停机,导致空中飞行的无人机失速坠落(姿态失调以至于无法平衡空气阻力和自重),达到预定的软杀伤拦截效果。这一过程发生的时间极其短暂。

图9 无刷直流电机内部构造Fig.9 Internal structure of brushless DC motor

3 试验方案

本文设计小型无人机电动机动力系统测试系统,在电动机高速运转情况下,采用3种纤维丝束材料,考察对电动机采用不同丝束规格、长度时对电动机产生的阻滞效果。图10所示为测试系统现场图。

图10 小型电动机动力测试系统现场图Fig.10 Dynamic measurement system of mini electromotor

3.1 试验用纤维丝束基本参数

试验主要考察表1中不同种类、规格和长度丝束对电动机的缠绕阻滞效果。

3.2 测试目标对象及试验过程

3.2.1 目标对象

选定典型QM2812-980KV无刷直流电动机,配备11寸螺旋桨,最大拉力为12.25 N,最大连续功率为250 W,最大连续电流为21 A[21].

3.2.2 试验过程

在专有设备上布置不同长度的纤维丝束,纤维丝束一端与其弱连接,另一端靠近电动机,观察电动机的运转及滞止情况。若长度较短的纤维丝束能滞止电动机,则停止较长丝束的试验。试验步骤如下:

1)将电动机固定布置好,检查电动机状况及安全情况;

2)将事先制好的丝束固定到专有设备上;

3)启动电动机至稳定转速;

4)将专有设备上纤维丝靠近电动机螺旋桨,使其碰撞缠绕到电动机螺旋桨上,并被带入电动机定子与转子之间间隙内,观察电动机运转效果;

5)记录数据并进行分析。

4 测试结果及分析

对QM2812-980KV电动机分别用不同种类和长度的纤维束进行8组试验,并对每组数据进行分析,这里只列出3组。由于实际情况中无人机较小的转速变化就会引起飞行姿态失衡,导致其坠落,本文仅就电动机从平稳速度下降约800 r/min这一区间分析其转速、扭矩及拉力参数的瞬态变化。

4.1 第1组试验

图11所示为在1根20 m长的300D/3规格的1号纤维阻滞下电动机的参数变化,共做了3次试验。从图11(a)中可以看出,电动机的转速在1号纤维束产生阻滞作用时快速下降,其中:曲线1纤维作用后电动机转速从峰值3 115 r/min降低800 r/min历时1.1 s;曲线2转速从峰值2 998 r/min降低800 r/min历时1.4 s;曲线3转速从峰值3 078 r/min降低800 r/min历时1.0 s. 从图11(b)中可以看出,电动机输出扭矩在纤维束产生阻滞时迅速增大,曲线1从0~0.03 N·m历时1.0 s,曲线2从0~0.046 N·m 历时1.3 s,曲线3从0~0.065 N·m历时0.6 s. 从图11(c)中可以看出,电动机输出拉力在纤维束产生阻滞时的变化趋势类似于扭矩,也是迅速变化,峰值在0.784~1.078 N之间,曲线1、曲线2、曲线3从0到峰值分别历时1.0 s、1.3 s、1.0 s.

图11 1号300D/3纤维阻滞电动机各参数变化Fig.11 Changing parameters of motor under blocking of 1# fiber which is 300D/3-specification

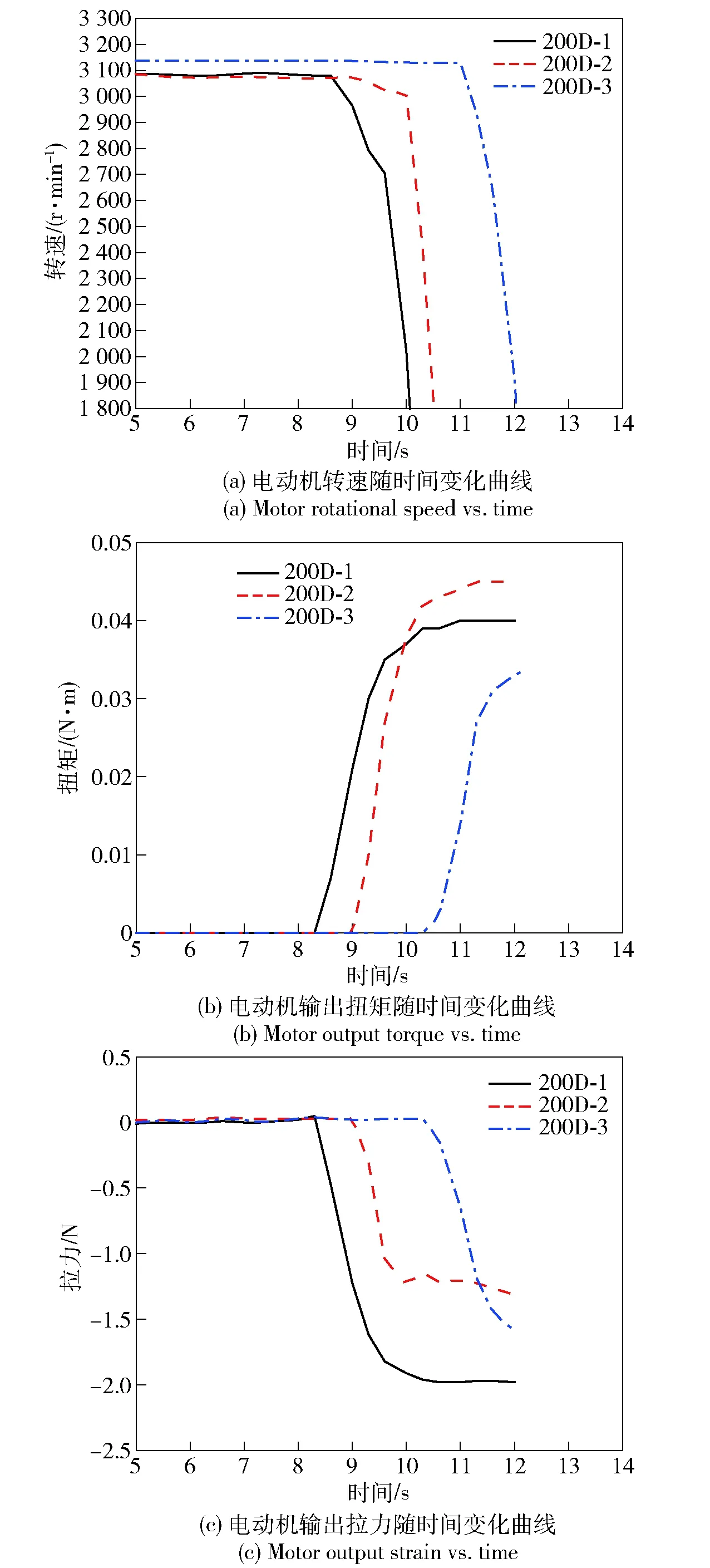

4.2 第2组试验

图12是在1根20 m长的3号200D纤维阻滞下电动机参数变化,共做了3次试验。从图12(a)中可以看出,电动机的转速在3号纤维束产生阻滞作用时快速下降,其中曲线1纤维作用后电动机转速从峰值3 080 r/min降低800 r/min历时1.1 s,曲线2转速从峰值3 070 r/min降低800 r/min历时1.1 s,曲线3转速从峰值3 130 r/min降低800 r/min历时0.8 s;从图12(b)中可以看出,电动机输出扭矩在纤维束产生阻滞时迅速增大,曲线1从0~0.04 N·m历时1.0 s,曲线2从0到0.045 N·m历时1.3 s,曲线3从0到0.033 N·m历时1.0 s;从图12(c)中可以看出,电动机输出拉力在纤维束产生阻滞时的变化趋势类似于扭矩,也是迅速变化,峰值在1.274~1.960 N之间,曲线1、曲线2、曲线3从0到峰值分别历时1.3 s、1.0 s、1.1 s.

图12 3号200D纤维阻滞电动机各参数变化Fig.12 Changing parameters of motor under blocking of 3# fiber which is 200D-specification

4.3 第3组试验

图13是在1根20 m长的2号20S/3 纤维阻滞下电动机参数变化,共做了3次试验。从图13(a)中可以看出,电动机转速在2号纤维束产生阻滞作用时快速下降,其中曲线1纤维作用后电动机转速从峰值3 130 r/min降低800 r/min历时0.8 s,曲线2转速从峰值3 000 r/min降低800 r/min历时1.1 s,曲线3转速从峰值3 080 r/min降低800 r/min历时1.1 s;从图13(b)中可以看出,电动机输出扭矩在纤维束产生阻滞时迅速增大,曲线1从0~0.053 N·m历时0.7 s,曲线2从0~0.11 N·m历时1.0 s,曲线3从0~0.04 N·m历时1.3 s;从图13(c)中可以看出,电动机输出拉力在纤维束产生阻滞时的变化趋势类似于扭矩,也是迅速变化,峰值在0.539~3.136 N之间,曲线1、曲线2、曲线3从0到峰值分别历时0.7 s、1.0 s、1.3 s.

图13 2号20S/3纤维阻滞电动机各参数变化Fig.13 Changing parameters of motor under blocking of 2# fiber which is 20S/3-specification

4.4 结果分析

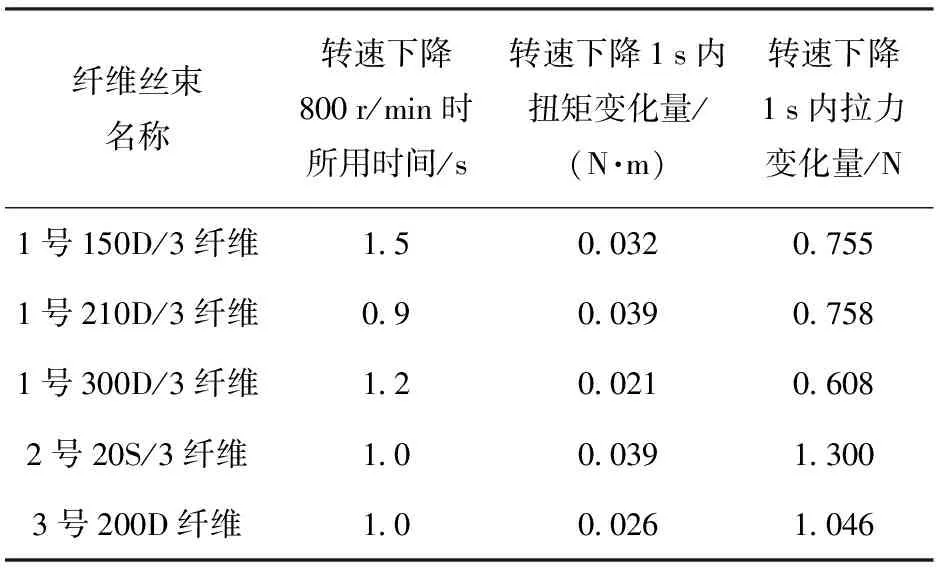

针对相同长度的5种不同规格材料(1号纤维有3种规格)进行试验,将电动机转速从最大转速下降了800 r/min作用时间以及转速开始下降1.0 s內扭矩变化量以及拉力变化量取多次试验平均值做对比分析,所得结果如表2所示。从表2中可以看出,1号210D/3纤维阻滞下转速下降历时最短,因此所能提供的拉力急剧减小,响应输出扭矩变化量和阻滞消耗拉力较大,结果将易使无人机升力(拉力)变化来不及做出迅疾调整而失速坠落,减速阻滞作用优,其他规格材料的阻滞消耗拉力及输出扭矩也有明显变化,但减速效果明显慢。由此可判断1号210D/3纤维对于微小型无人机电动机的软失效效果最好。

5 结论

本文基于纤维丝束对电动机的缠绕阻滞作用机理,设计并搭建了一种电动机动力测试系统。通过试验研究得到以下结论:

1)所设计的电动机动力测试系统可以实现多种纤维丝束软毁伤效果研究。

表2 多种纤维丝束阻滞电动机参数对比

2)通过试验获得了不同种类、不同规格纤维丝束作用电动机的阻滞结果。

3)获得了所试材料软毁伤LSS-UAV动力系统的最优材料参数,对软毁伤元设计具有参考价值。

致谢北京理工大学爆炸科学与技术重点实验室对于试验工作的大力支持。