SCR脱硝反应器数值模拟及导流板结构优化

2019-03-08秦玉波

秦玉波

摘 要:选择性催化还原脱硝( SCR)反应器入口段导流板的形状和布置方式是保证脱硝效率的关键,使烟气流速均匀,尽可能地分配合理通过催化剂的烟气流量。采用 FLU EN T 软件,采用数字模拟的方法对结构不同的导流板下面的反应器流场进行分析,并对采用的多种方案进行分析对比,最终计算出最优的导流板结构及反应器内流场、系统阻力分布,有助于设计更为合理的烟气脱硝系统。

关键词:CFD模拟 导流板 SCR脱硝

中图分类号:TK22 文献标识码:A 文章编号:1674-098X(2019)10(c)-0086-06

SCR选择性催化还原脱销技术在大型的燃煤电厂生产中得到广泛的应用,主要是具有脱硝率高、技术比较成熟以及对环境没有二次污染等特点。SCR脱硝装置中对脱硝效率具有决定性影响的因素,包括烟气流场、还原剂的混合效果以及分布的温度场等因素,这些因素还对脱硝装置的长期安全稳定运行产生影响。所以对导流板进行合理的布置和设计,可以有效地对SCR反应器设备的入口流场的均匀性进行改善,并且从科学的手段提高了脱硝系统的运行效率。

本文的研究是基于兖州煤业榆林能化3×260t/h锅炉烟气脱硝装置CFD流场模拟分析和研究的基础之上,有效的改进了SCR反应器和前部烟道的导流板布置,采用流动力学计算软件的数学模拟的方式,对不同的方案进行计算分析,对流场均匀性的影响因素进行了比较,研究得出导流板的最佳布置方案。

1 模型建立

1.1 工况条件及设计参数

兖州煤业榆林能化有限公司甲醇厂热电车间配有3×260t/h高温、高压煤粉锅炉,NOX超低排放改造采用SCR工艺,反应器截面10×6m,设置方式为“2+1”,采用板式催化剂,脱硝剂采用尿素。设计烟气量52万m3/h,NOX初始浓度≤300mg/Nm3,设计脱硝效率>85%,达到烟气超低排放指标的要求。

1.2 CFD数值模拟

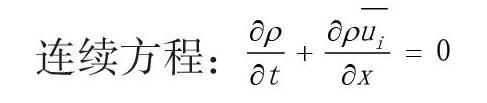

根据以上SCR脱硝装置反应器设计的数值参数,通过CFD前处理工具Gambit,对三维数值模型进行1:1的建立,并对网格进行划分。在三维数值模型中,采用平行通道结构的多孔介质来表示平板式催化剂,对导流板和整流格栅隔板的厚度可以进行忽略。采用Tet/Hybrid或者TGrid的四面体和六面体的网格法对模型进行网格划分,然后对模型的网格进行加密,加密网络的位置选择在导流板和首层催化入口处,这样会得出更加准确的计算结果,CFD数值模型网格图见图1。

2 研究方法

在对SCR脱硝装置进行设计的时候,首先要通过数值模拟的方法,对反应器进行科学设计,对导流装置进行合理安裝,并对实际脱硝装置采用数值模拟的方式进行设计。在研究过程中,本文主要采用k-ε湍流模型以及多孔介质模型等。

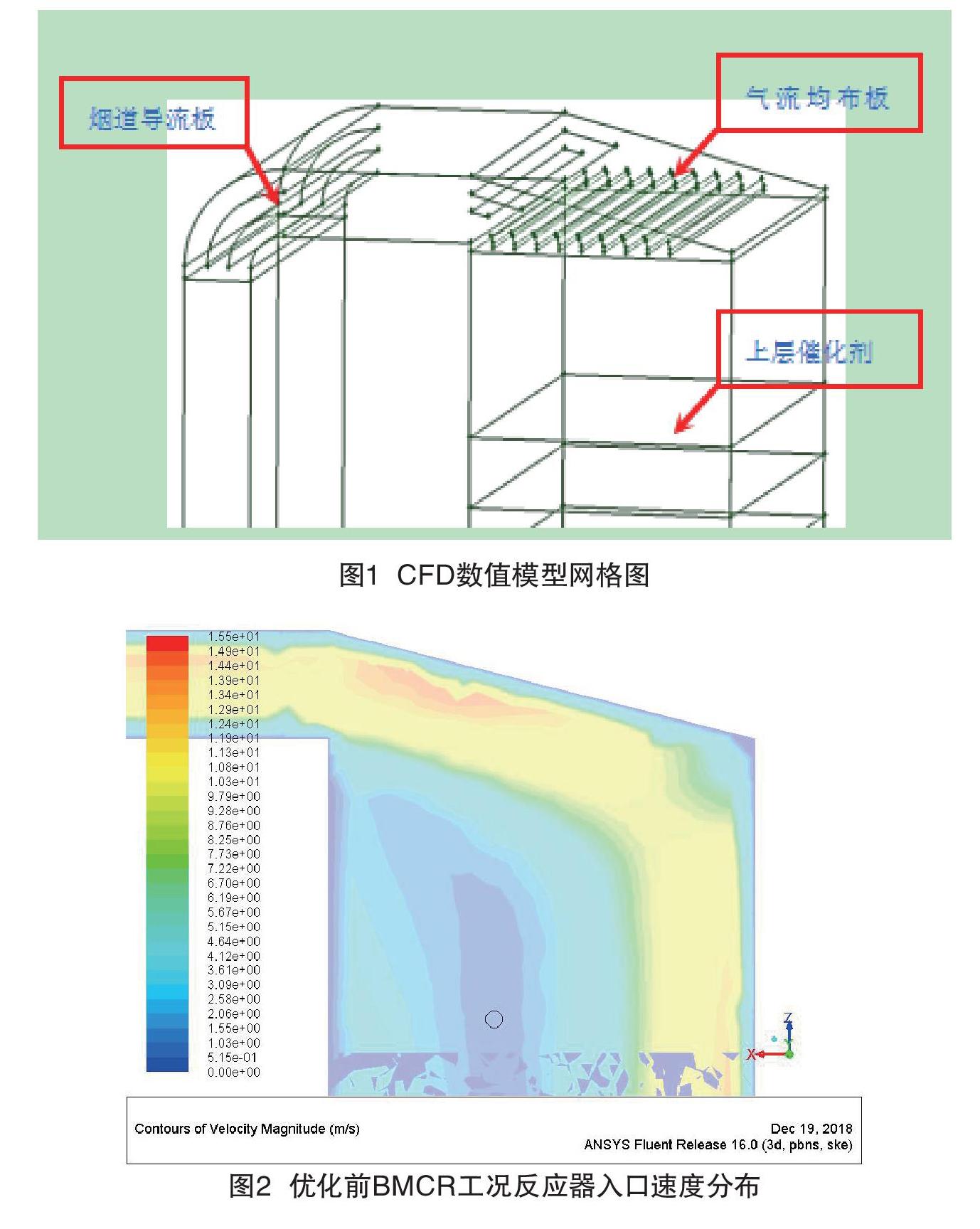

2.1 k-ε湍流模型

SCR脱硝装置中烟气在流动过程中的方式是三维湍流流动方式,如果要对烟气流动的方式进行模拟,就要解决对湍流的问题。在工程应用中,SCR脱硝装置流场的数值模拟方法,是在质量守恒和能量守恒的基础之上,采用Reynolds时均化方程的模拟方法进行的一种模拟方法。为了对数值模型进行更好的计算分析,本文采用雷诺平均的方法对方程进行计算,如下列方程所示:

在k-ε湍流模型的计算公式中,k表示湍流脉动动能,ε表示湍流动能耗散率,在衡量湍流强度及尺度的时候采用k和ε作为两个必要的湍流统计量。k和ε作为空间坐标函数,可以通过N-S方程对k和ε的输运方程进行推导并计算出结果,SCR脱硝装置烟气流场的控制方程式可表示为:

式中φ为因变量,Γ为扩散系数,S为广义源项,u为速度矢量。对控制方程求解采用压力耦合方程的全隐算法SIMPLE,计算步骤如下所示:

(1)u0、v0、w0为给定的初始速度分布,对各系数和常数项的动量方程进行计算。

(2)p*是给定的初始压力。

(3)依次求解动量方程,得到与p*相应的速度u*、v*、w*;

(4)求解压力修正方程,得到p,由p进一步改进速度值;

(5)φ变量可以通过改进后的速度进行计算

(6)动量离散方程系数可以通过改进后的速度场进行计算分析,下一层次迭代计算的初始值可以通过改进后的压力进行计算分析得出,对步骤3、4、5、6进行重复计算分析,一直到收敛为止。

2.2 物质输运模型

在SCR反应器中,流动介质的成分组成包含NH3和烟气,其中烟气的组成包含多种物质。本文在对SCR反应器的脱硝过程进行研究中,主要是对流动的物质混合情况进行研究,并对多种物质成分发生化学反应的情况进行模拟计算,在模拟计算中采用混合物质输运模型进行分析。通过化学物质守恒方式对无反应成分的混合选择进行精确计算分析。守恒方程如下所示,

在方程公式中,ρ表示流体密度,t表示时间,表示流体的速度,表示物质扩散通量,Ri表示净产生化学反应的速度,Sj表示额外产生的速度。在SCR的生产工艺中,NH3和NOx两者相混合时不发生化学反应,所以Ri的值等于零,Si的值等于零。对于不发生化学反应的混合物,只对i物质的湍流扩散通量Ji进行考虑就可以了。

其中Sct是湍流施密特数,(缺省设置值为0.7)。

2.3 多孔介质模型

多孔介质是一种物质结构,主要是由固体物质构成的骨架,以及结构中被骨架分隔后形成的微小空隙所构成。在数值模型的计算中,把多孔介质模型划分成大量的网格体。压降损失的公式模型如下面公式所示。

在模型公式中,Si表示动量源项,α表示介质渗透因子,vi表示速度值,ρ表示介质的密度,C2表示阻力因子。

3 导流板优化的目的

确保催化剂入口的条件:

(1)速度的最大偏差值在平均值的15%范围内。

(2)温度的偏差值在平均值的±10℃范围内。

(3)氨氮摩尔比偏差值在平均值的5%内。

(4) 确定初始和预留催化剂压降,烟道系统最佳布置,减小由于SCR脱硝装置压降导致锅炉烟风系统压降增大的影响。

4 结果分析

SCR系统的流动气体主要是空气,流动速度值是12m/s。

4.1 优化前数值模拟结果

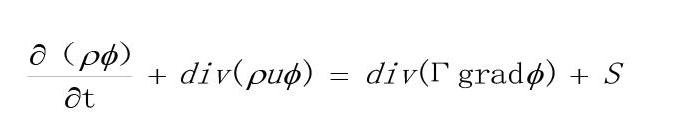

优化前SCR三维数值模拟、BMCR工况下纵向剖面、催化剂上方流场分布情况见图2、图3。

从图2、图3可以看到烟气在反应器本体中不均匀分布,首层催化剂上方最大流速12.5m/s,最小流速0.5m/s。烟气分布的不均匀,会发生NH3与NOx不充分混合的情况,并且造成脱硝效率低导致脱硝装置不能稳定运行。

4.2 导流板的设计方案

SCR反应器入口烟道为楔形顶结构的导流板形式,本文着重对以下三种设计方案进行模拟、对比。

以方案三为例,气流均布板布置如图4所示。

4.3 导流板设计方案数值模拟结果

在图8和图9中,反应器中气体流动速度分布均匀,化剂上方烟气流速最大4.0m/s。NH3与NOx混合的充分原因,主要是烟气分布比较均匀,这样可以提高脱硝的效率,保证了脱硝装置的安全可靠运行。根据CFD数值模拟结果,数据统计如表2所示。

对3种方案数值模拟的结果进行分析,第三种方案满足SCR反应器中对烟气速度的基本要求。另外SCR反应器催化剂的烟气速度控制在3-5.5以内,在整个反应器截面上所占的比例达到90%以上,详见图10(导流板优化后催化剂入口(3~5.5)m/s速度分布)。

由图11可以看出,烟气在经气流均布板进入反应器后,除在入口烟道对侧存在小范围的回流区域外,烟气方向垂直于催化剂表面,也降低了催化剂孔堵塞的风险。系统内流场分布情况的改善,可以通过增加导流板和对导流板进行合理设置进行。

4.3 导流板方案对锅炉负荷变化的适应性

锅炉负荷变动时,反应器入口烟气流速相应变化,对入口烟气流速分别为8m/s、12m/s、15m/s条件下的速度场进行分析,如下表所示:

由上表数据分析,现有导流板设计可以满足锅炉负荷50%-100%变化时,烟气均布要求。

5 结论

本文结合我公司生产的实际情况,通过数值模拟方法对新建的SCR反应器进行了多种方案的设计,最终得出直流导流板和弧形导流板两种相结合的方案,提高了烟气在反应器内的均匀分布程度,并且满足烟气在催化剂入口的速度要求。

采用数值模拟计算分析方法对方案进行设计,不仅降低了成本,而且设计周期时间短,并且对流场分布要求高的烟道,可以把实际运行的情况通过数值模拟来如实的反应出来,更加体現出了数值模拟方法的优势。

参考文献

[1] 毛剑宏,宋浩,吴卫红,钟毅,高翔,骆仲泱,岑可法.电站锅炉SCR脱硝系统导流板的设计与优化[J].浙江大学学报(工学版),2011,45(6):1124-1129.

[2] 陈冬林,刘欢,邹婵,陈翠玲,盘思伟,李丽,赵宁.300MW燃煤锅炉烟气SCR脱硝系统流场的数值模拟与优化设计[J].电力科学与技术学报,2013,28(1):103-108.

[3] 潘伶,杨沛山,曹友洪.SCR脱硝反应器烟道内部流场的数值模拟与优化[J].环境工程学报,2015,9(6):2918-2924.