奥氏体不锈钢双极板的低温超饱和气体渗碳表面改性

2019-03-06巩建鸣

姜 勇, 李 洋, 周 阳, 巩建鸣

(南京工业大学 机械与动力工程学院; 极端承压装备设计与制造重点实验室, 南京 211816)

燃料电池作为新兴能源已逐渐取代煤炭、石油等而成为未来的主要能源形式.其中,质子交换膜燃料电池(PEMFC)因轻便、高效、工作温度低、使用寿命长且达到零排放等特性而成为未来交通工具的动力首选[1-2].但是,昂贵的价格制约了PEMFC的大规模应用.双极板作为PEMFC的关键构件,起到了密封、均布阴阳极反应气体、传热等作用.最初的双极板采用石墨制造,但石墨必须达到一定厚度才能保证密封性,而且石墨的加工性能较差,从而导致石墨双极板的质量占电池总质量的60%~80%[3],制造和材料成本占总成本的40%~60%[4],因此,人们试图以金属材料替代.不锈钢因具有优良的耐腐蚀性能、加工性能及较低成本而被重点研究,但其在pH处于2~3及80 ℃左右的电池溶液中会发生腐蚀,不仅会增加接触电阻,而且会析出金属离子并毒化质子交换膜,使得电池效率降低[5].因此,必须对不锈钢进行表面处理以满足燃料电池环境的使用要求[6].

不锈钢低温气体渗碳技术是在碳化物的形成温度以下对不锈钢进行渗碳处理[7],使得不锈钢表面形成几十微米的渗碳强化层,不仅能够提高奥氏体不锈钢的硬度、耐磨性和抗疲劳性能,而且能够提高其抗腐蚀性能及抗氢性能[8].另外,渗碳层的碳含量从基体表面到渗碳层的不同深度呈梯度变化,渗碳层与基体没有明显的界限,在热膨胀或机械变形时不会发生一般涂层出现的脱落现象[9].

本文采用低温超饱和气体渗碳(LTCSGC)技术对316L不锈钢双极板基材进行低温气体渗碳处理,对渗碳层的性能进行表征,研究渗碳处理对316L不锈钢双极板在模拟PEMFC环境中的耐腐蚀性能及接触电阻的影响.

1 实验方法

以商用316L 不锈钢双极板为基材,在自制低温渗碳装置中进行渗碳处理,该渗碳装置主要由渗碳炉和气体管路构成[10].首先,将试样置于渗碳炉中,抽取真空并通入N2以置换炉内空气;然后,升温至200~300 ℃并通入HCl与N2混合气体进行 2 h 的活化处理;活化结束后继续升温至470 ℃,通入CO、H2和N2混合气体进行30 h的渗碳处理;然后,将试样随炉冷却至室温后取出.为表述方便,将低温气体渗碳处理的试样编号为LTC316L.

采用饱和草酸溶液电解侵蚀渗碳后试样的金相组织,用ZEISS AXIO Imager Alm型光学显微镜观察其截面的微观组织形貌;采用EPMA-1610型电子探针显微分析仪(EPMA)测量沿渗碳层深度方向的碳的质量分数wC,所用加速电压为15 kV;利用Rigaku Smartlab型X射线衍射仪(XRD)对渗碳后试样表面的相结构进行分析,所采用的衍射靶为Cu靶,波长为 0.154 056 nm,扫描范围为30°~90°,施加的电压和电流分别为40 kV和30 mA,扫描速度为10°/min;采用Hysitron TI Premier型纳米压痕仪测量沿渗碳层深度方向的纳米硬度(压头选用 Berkovich 金刚石压头,每个深度位置测量5次并取其平均值,加载时间和卸载时间均为5 s,保载时间为 2 s).对于金属材料,在无应力状态下,晶面间距为d0,当受到应力作用时,晶面间距变为dφ,衍射峰也随之发生偏移.应力越大,晶面间距变化越大,衍射峰偏移也越大.根据不同入射角下某一特定晶面的间距变化,残余应力可表示为[11]

(1)

式中:E为弹性模量;ν为泊松比;φ为试样表面的法线与衍射晶面法线的夹角.

将式(1)对sin2φ求导,并根据布拉格方程的微分形式将其转化为

(2)

式中:θ0和θφ分别为晶面族在无应力及有应力状态下的衍射角.通过最小二乘法拟合得到2θ与sin2φ关系曲线的斜率,再由式(2)即可求得材料表面的残余应力.

基于以上理论,通过逐层研磨,采用PROTO-Ixrd Combo型X射线应力分析仪对晶面(311)(无应力状态下θ0=76.4°)渗碳层在不同深度位置的残余应力进行测量,选用Mn靶,Kα射线,波长为 0.210 314 nm,射线管的电压为 20.0 kV、电流为 4.0 mA,衍射靶倾斜角分别为 -19°、0°和19°,光圈为1 mm×3 mm,曝光时间2 s,曝光1次.

采用伏安法[12]测量316L 不锈钢双极板的接触电阻R.电源以及电流仪的型号分别为ITECH6322(精度3 mV)和Tektronix DMM4050(精度1 μA),每个给定压力条件下测量5次并取其平均值.分别测量不去除表面炭黑层的试样LTC-C316L、电解抛光去除炭黑层的试样LTC316L(电解抛光液组成为H3PO4+H2SO4+H2O+甘油,电解电压10 V,电解温度40 ℃,时间60 s)、电解抛光的试样316L(以保证与LTC316L试样的表面粗糙度相同),以及模拟PEMFC的阴极环境中恒电位极化1 h后的试样316L-Cor和LTC316L-Cor的接触电阻.

耐腐蚀性能评价采用传统的三电极法.采用Chi 660e型一体化电化学分析系统,试样的工作面积为1 cm2,其余部分采用环氧树脂封装.测试在模拟PEMFC的工作环境中进行,在静止状态下,以 1 mV/s 的扫描速度进行动电位扫描.测试时,分别通入O2和H2以模拟PEMFC的阴、阳极环境.在恒电位极化试验中,模拟阴、阳极环境时的外加电压分别为 0.6,-0.1 V,并通入O2和H2.

2 结果与分析

2.1 渗碳层的组织形态

图1所示为LTCSGC处理后316L试样截面的微观组织形貌照片.可以看出,在316L试样表面形成了约30 μm的渗碳层(白亮层),渗碳层与基体交界处平直,未见一般渗碳的锯齿状特征.同时还可以看出,在草酸溶液电解条件下渗碳层组织并未显现,说明其耐腐蚀能力明显高于基体.

图1 渗碳处理后试样截面的微观组织形貌照片(×500)Fig.1 Cross-sectional microstructure of samples after carburization (×500)

2.2 渗碳层的碳含量和残余应力及物相

经过470 ℃、30 h的渗碳处理后,从表面沿渗碳层深度方向的碳的质量分数wC、压缩残余应力σrs以及纳米硬度的测量结果如图2~4所示.可见:经过LTCSGC处理后,试样表面的碳的质量分数达到约 2.3%,压缩残余应力达到约 2.2 GPa,纳米硬度约 10.5 GPa;随后,三者均沿深度方向而逐渐降低,直至基体,说明渗碳层是在渗碳过程中从基体逐步生成的梯度材料,与基体没有明显的界限,在使用过程中,如果发生变形或受到较大的温差作用,也不会与基体剥离.

图2 沿渗碳层深度方向的碳的质量分数分布Fig.2 Carbon concentration distribution along carburizing layer depth direction

图3 沿渗碳层深度方向的压缩残余应力分布Fig.3 Pressure residual stress distribution along carburizing layer depth direction

图4 沿渗碳层深度方向的纳米硬度分布Fig.4 Nano-hardness distribution along carburiz-ing layer depth direction

图5所示为渗碳层不同深度位置的XRD图谱.可见,渗碳层主要由膨胀奥氏体相(γC)组成,在距离基体表面2 μm的深度范围内还含少量的Fe5C2相,这与文献[13]中的研究结果一致.由于碳原子固溶到奥氏体晶格中,导致了晶格膨胀,使其晶面间距d增大.根据Brag方程(2dsinθ=λ),在衍射波长λ一定的条件下,d的增加将使得衍射角θ减小,因此,膨胀奥氏体相(γC)的(111)和(200)晶面衍射峰对应的2θ角位置向小角度方向偏移.随着渗碳层测量深度增加,碳的质量分数逐渐降低,晶格膨胀程度减弱,衍射峰位置逐渐恢复到原始位置,在32 μm处完全恢复.

图5 渗碳层不同深度位置的XRD图谱Fig.5 XRD patterns in different depths of carburizing layer

2.3 渗碳试样的接触电阻

图6所示为5种试样的接触电阻R与装配压力p的关系.可见,所有试样的接触电阻都随着装配压力的增加而下降,并且当装配压力增大到一定程度后接触电阻均趋于平稳,这主要是因为在装配压力的作用下材料发生了弹性变形,使得接触面积增大、接触电阻减小.当装配压力达到一定程度后,接触面积基本保持不变,所以接触电阻趋于稳定.经过低温气体渗碳处理后,试样表面附着一层致密的炭黑层,不去除炭黑层的试样LTC-C316L的接触电阻非常小,只有约 0.003~0.005 Ω·cm2,去除炭黑层后的试样LTC316L的接触电阻与试样316L的基本一致,约为 0.015~0.019 Ω·cm2.在模拟PEMFC的阴极环境下恒电位极化1 h后,虽然所有试样的接触电阻都急剧增大,但在燃料电池的正常组装压力(1.4 MPa)条件下,渗碳极化处理后的试样LTC316L-Cor的接触电阻为 0.027 Ω·cm2,比未渗碳极化处理的试样316L-Cor的接触电阻(0.041 Ω·cm2)降低了约34%,说明LTCSGC处理能够有效降低燃料电池介质中金属双极板的接触电阻.

图6 不同装配压力下的接触电阻测量结果Fig.6 Experimental results of contact resistance under different compaction forces

试样316L经过LTCSGC处理后,其表面附着一层致密的炭黑层,且不去除炭黑层时的接触电阻非常小,说明表面渗碳形成的炭黑层对降低接触电阻非常有效,但炭黑层在长期使用过程中可能会发生脱落,因此,对使用的意义不大.电解抛光去除炭黑层后,试样LTC316L的接触电阻与试样316L基本一致.经过恒电位极化后,试样LTC316L-Cor和316L-Cor的接触电阻均有所增加.Davies等[14]发现,接触电阻除了与接触面积有关以外,还与表面钝化膜厚度有关.Heuer等[15-16]研究表明,在 0.2~0.7 V的极化电压范围内,经过低温气体渗碳的316L表面钝化膜厚度(约 0.8~2.7 nm)明显比未处理(约 1.7~3.2 nm)的小,因此,渗碳极化后试样的接触电阻比未渗碳试样的小.

2.4 动电位极化测试结果

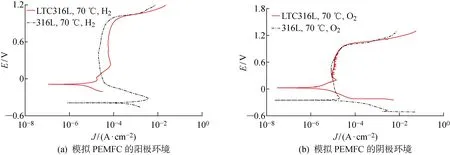

在模拟PEMFC的工作环境中,试样316L和LTC316L的动电位极化测试结果如图7所示.可见,试样316L在模拟PEMFC的阳极环境中表现出典型钝化金属的动电位极化特性,其自腐蚀电位Ecor=-385 mV.与试样316L相比,试样LTC316L没有明显的活化-钝化转变区,其Ecor从 -385 mV增加至 -79 mV,表明经LTCSGC处理后,试样316L在模拟PEMFC溶液体系中的热力学稳定性得到提高.另外,试样LTC316L的Ecor值高于PEMFC的阳极工作电位(-0.1 V)值,说明在模拟PEMFC的阳极环境中,试样LTC316L将获得阴极保护.将PEMFC的阳极工作电位 -0.1 V下的电流密度定义为J-0.1,则试样316L的J-0.1=5.54×10-5A/cm2,而经过低温气体渗碳处理后试样LTC316L的J-0.1=3.92×10-6A/cm2,可见其下降了约1个数量级.

图7 试样LTC316L和316L在模拟PEMFC环境中的动电位极化曲线Fig.7 Potentiodynamic polarisation curves measured for LTC316L and 316L in simulated PEMFC environment

在模拟PEMFC的阴极环境中,试样316L的Ecor=-240 mV,而经过渗碳处理后,其Ecor明显升高,达到20 mV,说明LTCSGC处理也提高了试样316L在PEMFC的阴极环境中的热力学稳定性.PEMFC的阴极工作电位(0.6 V)位于试样316L和LTC316L的钝化区,两者的电流密度J+0.6相当.

图8 试样在模拟PEMFC环境中的恒电位电流和电流密度与时间的关系曲线Fig.8 Potentiostatic current-time and current density-time curves measured in simulated PEMFC environment

由以上试验结果可见,与试样316L相比,无论是在PEMFC的阴极环境还是在PEMFC的阳极环境中,试样LTC316L的Ecor均发生了正移,试样LTC316L在PEMFC的阳极环境中的电流密度下降了1个数量级,阴极环境中的电流密度与试样316L的基本相等.总体而言,经过LTCSGC处理能够提高试样316L在模拟PEMFC环境中的耐腐蚀性能.

2.5 恒电位极化测试结果

图8所示为在模拟PEMFC的工作环境中试样316L以及LTC316L的恒电位电流和电流密度与时间的关系曲线.由图8(a)可见,在模拟PEMFC的阳极环境中,试验初期,试样316L的电流急剧下降,最终稳定在约36 μA;在750和 2 500 s附近出现的尖锐电流脉冲是由于钝化膜的破裂-修复过程所致,0.1 V(阳极电位)位于试样316L的活化-钝化转变区,即在模拟阳极工作电位下试样316L并未完全达到钝态.相比之下,-0.1 V位于试样LTC316L的阴极极化区,相当于对试样LTC316L施加了一个微弱的阴极极化电位,在电势阶跃过程中表现出微弱的阴极电流,此时,试样LTC316L的电极处于阴极保护状态.由图8(b)可见:在模拟PEMFC的阴极环境中,虽然试样316L在试验初期的电流密度J有所下降(低于试样LTC316L),但在750 s后又迅速提高,并最终稳定在 7.2×10-5A/cm2;而试样LTC316L的电流密度一直稳定在 1.8×10-5A/cm2,仅为试样316L电流密度的1/4.

目前为止,还没有完善的理论来解释间隙碳原子对不锈钢耐腐蚀性能的影响.Heuer等[15-16]提出的钝化膜厚度理论认为:腐蚀的发生与不锈钢表面钝化膜的破裂密切相关,钝化膜的破裂是化学与力学综合作用的结果,如果钝化膜较厚,其固有的应力及电场诱导应力的作用将使得钝化膜的变化增大而产生破裂;同时还发现,由于C-Cr之间较强的结合力而导致渗碳层的表面活性降低,使得钝化膜厚度减小,并通过1 h的恒电位极化试验得到了钝化膜厚度与施加电位的关系,测出钝化膜发生破裂的临界厚度约为 3.0 nm;在本征应力恒定及其不恒定的条件下,钝化膜由稳定向不稳定转变的临界应力分别为 -300,-50 MPa.

3 结论

(1) 经过LTCSGC处理后,316L奥氏体不锈钢表面形成的渗碳层为梯度材料,与基体没有明显界面,为连续完整结构,在温度或外力导致变形时不会相互剥离.

(2) 经过LTCSGC处理后,316L奥氏体不锈钢的接触电阻下降了34%,在PEMFC的阳极工作电位 -0.1 V的条件下获得阴极保护,在PEMFC的阴极工作电位 0.6 V的条件下,其腐蚀电流密度下降至316L试样的1/4,说明LTCSGC处理能够大幅提高PEMFC不锈钢双极板的使用性能,并具有良好的应用前景.