油井偏磨程度与沉没度相关性研究与应用

2019-03-05张强王德松蒋健

张强 王德松 蒋健

摘要:高含水抽油机井在低沉没度条件下运行时,抽油泵因严重供液不足而产生液击,会加剧抽油杆柱振动,降低抽油机悬点最小载荷。随着抽油机井含水的逐年升高以及油井生产流压的逐渐降低,高含水或特高含水、低流压抽油机井的数量将逐年增加,杆管偏磨井数也将逐年增加,因此,对抽油机井杆管产生的偏磨原因进行研究,有效地采取预防措施,开展防腐防偏磨长效治理一体化技术具有重要的实际意义。

关键词:抽油机井;最小载荷;含水;沉没度变化;磨损规律

含水与沉没度直接影响抽油泵的工作状态影响抽油杆柱的振动载荷,并最终影响悬点最小载荷与抽油杆柱的轴向分布力。近年来,由于杆管偏磨井数逐年上升,增加维护性井下作业费用及杆管更换费用,严重地影响了油田开采的经济效益,年杆磨断率平均3%的速度上升。本文通过对抽油机井最小载荷随含水和沉没度变化规律及杆管摩擦磨损规律的实验研究,找出了含水、沉没度对杆管偏磨的影响规律。高含水抽油机井在低沉没度条件下运行时,抽油泵因严重供液不足而产生液击,会加剧抽油杆柱振动,降低抽油机悬点最小载荷,从而减少抽油杆柱的轴向分布力与杆管产生偏磨的临界轴向压力,加大下冲程时抽油杆柱下部受压段的长度,易造成抽油杆柱屈曲而导致杆管偏磨。高含水是导致杆管偏磨速度加快的主要原因。

1 杆管偏磨状况

1.1 不同含水区间杆管偏磨率的分布规律统计2013—2017年杆管偏磨井259口,按不同含水区间分类,从统计数据看出:随着含水的上升桿管偏磨率呈明显上升趋势,含水大于85%的偏磨井占总偏磨井数的75.8%。

1.2 不同沉没度区间杆管偏磨率的分布规律统计2013—2017年杆管偏磨井259口,按不同

沉没度区间分类,从统计结果看:随着沉没度的降低杆管偏磨率明显上升,沉没度低于200m的偏磨井占总偏磨井数的76.6%,其中沉没度低于100 m的偏磨井占总偏磨井数的62.0%。

1.3 抽油杆偏磨区域的统计

统计2013—2017年杆管偏磨井259口,按抽油杆区域划分,由统计结果可见,杆管偏磨区域主要分布于抽油杆柱下部,有79.39%偏磨井的偏磨位置在200 m以下。

2 抽油机悬点最小载荷随沉没度与含水的变化规律

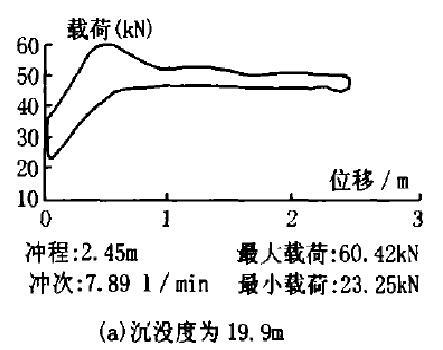

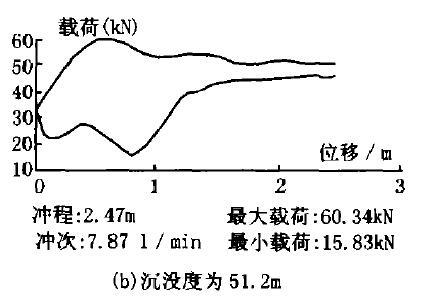

为了搞清楚最小载荷随着含水沉没度变化规律,通过利用抽油机井计算机仿真分析系统,计算出不同沉没度,不同含水情况下的最小载荷。研究表明:抽油机悬点最小载荷随沉没度的下降和含水增加而下降,含水越高沉没度越低,悬点最小载荷下降的幅度越大;当悬点最小载荷降到某一值时,悬点最小载荷随着沉没度降低和含水的上升反而增加。为了进一步研究沉没度对悬点载荷的影响,在**油井上利用热洗流程向套管内灌水调节动液面,并测试不同液面条件下悬点示功图,测试结果见图1。当示功图充满程度为50%左右,最小载荷最小,显然,悬点最小载荷随沉没度的变化规律与上述研究结果是一致的。低含水油井在低沉没度条件下运行时,由于气体的缓冲作用,泵内一般不会产生液击;高含水油井在低沉没度条件下运行时,抽油泵供液不足,由于泵内无气体或很少气体缓冲,柱塞在和液面接触瞬间将产生液击,从而加剧了抽油杆柱的振动,降低了抽油杆柱的轴向分布力,即降低了杆管产生偏磨的临界轴向压力,杆管易产生偏磨。

3抽油机井杆管摩擦磨损规律研究

为了深入分析抽油机井杆管偏磨原因,对抽油机井杆管摩擦磨损规律进行了实验,研究了油井液含水、侧压力对杆管摩擦系数与磨损速度的影响。

3.1 油井液含水与侧压力对杆管摩擦系数的影响

研究表明:抽油杆与油管之间的摩擦系数随着原油含水量增加而增加,随侧压力的增大而增大。侧压力越大、原油含水越高,抽油杆与油管之间的摩擦系数也越大。

3.2 油井液含水、侧压力对抽油杆磨损率的影响

研究表明:抽油杆的重量磨损率随着原油含水量的增加而增加,随侧压力的增大而增大。侧压力越大、原油含水越高,抽油杆重量磨损率增加的幅度也越大。实验结果还表明:①含水、侧压力对抽油杆与油管之间的摩擦系数有显著影响。在侧压力一定的条件下,杆管之间的摩擦系数随着原油含水的增加而增加。例如:在法向压力一定的条件下,如果含水由50%升高到95%时,杆管之间的摩擦系数增加20%左右;在含水一定的条件下,如果侧压力由50N增加到130N时,杆管摩擦系数增加20%左右;②含水、侧压力对抽油杆的磨损率有显著影响。在侧压力一定的条件下,抽油杆的磨损率随着原油含水量的增加而显著增加。例如,在侧压力为130N时,如果含水由50%升高到95%时,抽油杆的磨损率由0.71×10-6g /m增加到2.59×10-6g /m,增加了265%。

4 结束语

抽油机井杆管偏磨区域主要分布在靠近泵处下部抽油杆柱。高含水、低沉没度是导致杆管偏磨的主要因素,高含水是导致杆管偏磨速度加快的主要原因。高含水抽油机井在低沉没度条件运行时,抽油泵严重供液不足而产生液击,从而加剧了抽油杆柱振动,降低了抽油机悬点最小载荷,从而降低了抽油杆柱的轴向分布力与杆管产生偏磨的临界轴向压力,加大了下冲程时抽油杆柱下部受压段的长度,容易造成抽油杆柱屈曲而导致杆管偏磨,高含水加快杆管磨擦磨损速度,因此高含水井杆管容易偏磨。

针对腐蚀偏磨日益严重问题,开展防腐防偏磨长效治理一体化技术。对腐蚀偏磨严重井实施“内衬管+抽油杆减磨接箍”或“内衬管+连续杆”防偏磨工艺,对腐蚀严重井进行缓蚀剂评价筛选,加药剂量评定,实施套管加药和泵下固体缓蚀剂防腐工艺,并全部采用防腐耐磨抽油泵。在防腐蚀与防偏磨的有机结合下,防腐防偏磨井治理取得显著成效。实施16口井生产周期延长152天,防偏磨有效期已经达到460天

参考文献

[1]贾德有. 油井杆管偏磨原因分析及防治方法研究[J]. 内蒙古石油化工. 2016(10)

[2]景玉梅,张瞳阳. 抽油机井合理沉没度确定与治理实践[J].大庆石油地质与开发. 2017(51)

(作者单位:山东省德州市临邑县临盘采油厂)