φ5.5mm规格模块后水箱喷嘴及缓冷段导槽异常磨损堆钢的研究分析

2019-03-05柳志坚刘立国王旭

柳志坚 刘立国 王旭

摘要:日照钢铁有限公司(以下简称日钢)高线继模块内头部碎头堆钢之后最主要的堆钢为导槽磨损造成的堆钢,经过近一年的实践摸索,并通过大量的技术攻关,确定了其主要根源,进而对症下药,为生产的高效批量生产奠定了基础。

关键词:导槽磨损;穿水冷却;堆钢;导槽改进

前言

日钢高速线材厂近年来根据市场需求,陆续开发了5.5规格的焊线和硬线,此种规格的产品需要使用双模块轧制。该厂建有三条高速线材生产线,其中两条配备双模块设备,但在轧制其它规格产品时并没有使用双模块,因此也没有相关的生产经验可循,开发5.5规格产品也就必然会面临攻克模块上线使用方面的一系列问题。

用模块轧制小规格产品是行业顶尖的生产技术,经过长时间摸索,该厂在模块使用技术上渐趋成熟,先后决了模块内部堆钢问题、孔型改进难题、料型规范問题,然而模块后水箱及缓冷段导槽磨损堆钢始终时断时续,随着其它问题的陆续解决而成为该厂最尖锐的技术课题。

1.设备描述

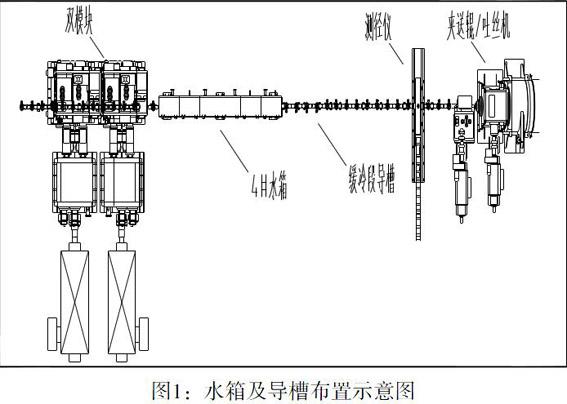

以该厂第二条生产线为例,双模块后面为第4水箱,水箱长度6110mm,内部有设有12个喷嘴,材质为2Cr13,每个喷嘴长度为601mm,孔径为Φ12mm。双模块与4#水箱之间用一个450mm的过度导槽衔接;水箱与夹送辊之间有27副缓冷导槽,材质为2Cr13,尺寸为480*80*45mm,孔径为Φ12mm。夹送辊和吐丝机为原装达涅利设备,布置如图1所示。

2.堆钢现象

从堆钢现象上来看,大部分堆钢都表现为吐丝3~6圈,拉断后在模块成品架后面的废品箱堆钢。在时间段上,新上线的水箱后面的缓冷导槽不容易出现堆钢,堆钢多发生在轧制500吨以后或中间更换部分导槽或喷嘴之后。堆钢之后发现导槽和喷嘴或多或少有非正常磨损,如图2所示。

缓冷段导槽的异常磨损多发生在水箱后前四个导槽,磨损程度为第一个导槽最严重,往后依次递减。磨损部位为导槽喇叭后根部往后延伸,多为半边磨偏,且为左右侧的单侧磨损,严重者磨出40~80mm长的深沟;水箱内喷嘴多发生在中间几个喷嘴,磨损部位除前端喇叭口处外,导管尾部也有磨偏现象。

3.堆钢原理

3.1、基本原理

钢坯出模块之后以106m/甚至更高的速度穿过水箱及缓冷导槽,头部然后经过夹送辊后弯管改变方向进入吐丝机成型,在此过程中必然受到导槽的摩擦阻力、头部撞击导槽喇叭口边缘的撞击阻力、夹送辊后弯管的摩擦力以及吐丝管变形区的阻力。这些阻力加和超过一定限值时,必然会在预设堆钢的成品架后的废品箱拱起,拱起后在废品箱处堆钢,而前面自废品箱到吐丝机的钢借助惯性和吐丝机的甩力把钢自废品箱后拉断。

3.2、主要原因

上述各种阻力实际上不可避免,少量的阻力并不影响Φ5.5mm钢坯在Φ12mm的导槽中前行,关键是其中的某些阻力由于其它原因成倍增长。从堆钢发生在吐丝3-6圈和导槽有不同程度磨损的现象分析,造成堆钢的主要原因为头部3-6圈以内在行进过程中严重脱离直线造成阻力增大所致。这如同一根直杆,直径越细,刚性越差,可以借助数学模型分析:把直杆应用“无限缩小”的概念来理解,无限减径后钢如同一条细软线,头部受阻力,后面必然会弯曲,弯曲程度小时不会超出拱起上限,加上经过这段时间后就有夹送辊、吐丝机在前面的拉力帮助其运行,但超过拱起上限后堆钢也就不可避免。

3.3、阻力形成机理

为充分发挥金属潜能,现代线材生产中普遍用控制轧制和控制冷却工艺,提高其力学性能。目前,国内高速线材普遍采用MORGAN或DANELI公司产品的结构形式,以环形喷射冷却结构为主,但是这种喷嘴结构会造成轧件运行阻力较大,以及冷却效果较差,特别是盘螺的生产时,需要在水冷箱之间加设夹送辊进行输送。高速线材的轧件水量和水压的约束,超过临界水压和水量就会失稳,像细长杆一样。因而产生乱钢现象。轧件的速度、直径、水量、水压都是稳定的因素,水量的增加会增加运行成本而水压的增加同样增加了钢材的运行阻力。

在轧制过程由专用的微处理器通过水流量调节阀实现各个水冷段入口水流量的连续调节,从而达到轧件温度的实时控制、保证不同控制轧制所需的轧件温度。从长期统计数据可知,磨损主要在水箱内部喷嘴及其后面的几个导槽。其它导槽也偶有磨损,但都为导槽安装不正所致,因此分析异常磨损的原因还得从水冷系统着手。

日钢高线水冷系统为国内某厂家设计制造,4#水箱阀台水量的控制为人工手动控制,设有4段4个调节阀,因此水量的控制不均匀,加上水压不稳定,必然会造成水箱内各段水量不一致,轧制一段时间后喷嘴两端会有一定磨损。另外喷嘴入口段喇叭口根据水冷需求设计时 开口偏大,使得两喷嘴之间钢坯悬空长度达到12-15cm,这也是导致磨损加大的原因。

现行使用的导槽入口喇叭口偏大,纵深长度达到70mm,如图3所示。4#水箱与水箱后第一个导槽有30-40mm长的间隙,直接导致钢坯在此位置悬空100-110mm,钢坯在正常通过时在水柳横向力的作用下对水箱出口反扑风、反扑水导槽磨损加剧,直接导致水箱后第一个导槽入口处磨损加剧。

3.4、次要原因

3.4.1、导槽、喷嘴材质硬度不够,不耐磨。

3.4.2、导槽段底座刚性不够,过钢过程中左右震动值达到0.6mm,也是磨损加大、形成无关阻力的一个因素。

4、解决方案

4.1、因为原导槽的喇叭口并没有撞击的痕迹,说明开口度没有必要很大。因此改进导槽喇叭口开口度,开口锥度由原来的30°改为60°,深度由原来的70mm缩减为25mm。如图4所示。

4.2、第一个反扑水导槽前端和反扑风导槽后端加长,减小对水箱出口段的净磨损量。

4.3、改进喷嘴,由原来的直喷式水冷喷嘴改为新型的水冷喷嘴,喷嘴如图5所示[1]。

改进后的喷嘴使得水流对轧件的压差减小,进而大大减小对导槽的异常磨损。

4.4、对缓冷段导槽底座进行加固,或更换长期使用腐蚀严重的支柱。

4.5、水箱阀台改进,设置稳压阀,保证水压0.6MPa左右的稳定值。

5、应用效果

前期日钢高线对导槽喇叭口进行了改进、导槽底座加固、导槽和喷嘴材质进行了更换,也取得了一定的效果,后期陆续进行水箱及阀台的改造,预期效果良好。

6、结论

(1)、导槽卡钢课题的研究基本概括了大部分此类问题的解决方法,为其它产品的开发或其它部位事故的处理提供参考,解决此类问题一定要用理论结合实际的方法。

(2)、水箱的改进与控冷效果的完美结合需要高端技术产品作为支撑,通过了解事故形成的原因,寻求解决问题的方法需要技术人员仔细观察总结。

参考文献

[1]、梁鸿等.新型高效穿水冷装置的研究.北京:中冶京诚瑞信长材工程公司,2010.

作者简介:栁志坚爱(1984-),男,山东曲阜人,本科学历,工程师,主要从事长、型材售前生产工艺技术方面及售后质量问题的工作。

(作者单位:日照钢铁有限公司长材技术处)