集输老化油处理技术与应用探讨

2019-03-05王思佳

王思佳

摘要:近年来随着油田开发技术的深入推广,井下酸化、防砂和药剂处理等多种作业方法的广泛应用,原油物性日益复杂多变。由于集输系统原有的原油沉降脱水工艺落后、设备老化,联合站在原油脱水过程中需要通过提高脱水温度和增加净化罐放水量来降低原油含水,这样就导致了老化油的循环量不断增多,老化油的存在增强了原油乳状液的稳定性,使系统原油的脱水性能变差、脱水温度升高、加药量增大,导致近几年原油处理成本不断上升。本文分析了老化油对原油脱水性能的影响,并对老化油处理工艺在联合站的实施情况和取得的效果进行了深入的分析,对于今后提高集输系统生产运行效率和降低原油处理成本具有重要意义。

关键词:集输系统;原油乳状液;沉降脱水工艺;老化油处理工艺

油田开发进入特高含水期后,采出液量的上升给原油脱水带来一系列的困难,尤其是应用开发技术后,原油物性恶化,原油处理周期变长后老化油增多,原油乳化程度越来越严重,造成油水沉降分离困难,外输原油含水不断上升。本文针对油田开发油技术深入应用后原油脱水的难题,分析了集输系统老化油对原油脱水性能的影响,并且重点对联合站老化油处理工艺的应用效果进行了分析和评价。

1 工艺现状

油田原油脱水处理工艺整体设计是以联合站为中心,经热--化学沉降脱水后,将含水20%左右的原油输入联合站的二次罐集中进行热化学沉降脱水处理。联合站扩建并投运了电脱水器,采用电--化学两段脱水工艺,但以后因受油品变化的影响电场无法稳定运行都已停用。

为了满足生产的需要,原油脱水温度不断升高,由原设计的75℃升至85℃,从而增加了站内燃料消耗;原油物性受到恶化,导致破乳剂用量大幅提高,根据油量计算,由 140ppm(0.97t/d)的用量逐年增加至189ppm(1.21t/d),原油处理的运行成本呈现快速的上升的趋势。

2老化油影响原油脱水性能的技术分析

联合站老化油主要由三部分组成:净化油罐底部不合格的回掺原油、污水系統回收的污油以及二次沉降罐的放水,并且以前两部分为主。目前,净化油罐底部不合格的回掺原油液量约3500t/d,污水系统回收的污油约600t/d,仅前两项的循环液量达到了4100t/d。

由于老化油的存在,联合站目前原油的物理性质、工艺流程、工艺参数与原设计相比均发生了很大的变化,为进一步详细了解老化油对脱水工艺及脱水参数的影响,确定老化油处理方案的技术、经济的可行性,我们采用联合站被老化原油污染前、后的原油,进行了热化学沉降和电脱水对比评价实验。采用的油样分别为被老化油污染后的系统原油和未被老化油污染的新鲜原油,被污染前的原油为联合站三相分离器入口、进站的原油,按照原油量比例混合配制而成,油样综合含水29.3%,一次加药量40ppm,没有进行二次加药;被老化油污染后的系统原油为联合站电脱水泵入口的原油,油样综合含水27.2%,一次加药量40ppm,系统进行了二次加药,二次加药量为40ppm,总加药量为80ppm。

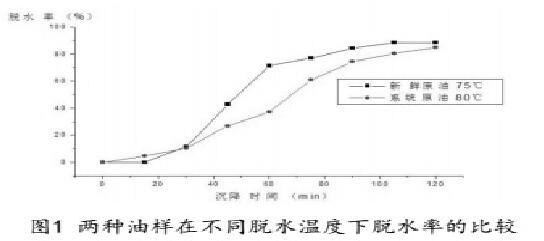

实验表明:①老化油的存在使系统原油的脱水性能变差、脱水温度升高、加药量增大;②老化油使系统原油导电性大幅提高,无法使用电脱水器进行处理;③新鲜原油在75℃条件下,导电性较小,经电脱水器处理后,净化油含水可达到1%~2%左右,脱水温度可以由目前的80~85℃降低5℃左右。(1)热化学沉降对比试验。为分析老化油对沉降脱水率的影响,我们将75℃情况下未被老化油污染的新鲜原油的脱水率与沉降时间的关系,与80℃情况下被老化油污染的系统原油的脱水率与沉降时间的关系,进行了对比分析,如图1所示。

从图可以看出,未被污染的新鲜原油,在加药量为40ppm、脱水温度为75℃情况下的脱水效率,明显高于被污染的系统原油,在加药量为80ppm、脱水温度为80℃的脱水效率。

(2)电脱水评价实验。JDS-1原油动态脱水评价装置模拟现场条件,测试评价原油乳状液的电特性,能够对各种原油乳状液的电特性做出评价。使用JDS-1原油动态脱水评价装置进行两种原油样品的电脱水评价,通过不同温度、不同加药量的原油电特性以及原油出口含水,评价老化油对电场、脱水温度的影响,试验结果如图2所示。

从图2可以看出,系统原油无法建立稳定的电场,导电性强,而新鲜原油可以建立稳定的电场,在70℃和75℃、加药量为40ppm、60ppm的情况下,使用电--化学脱水均有较好的脱水效果,而且温度越高,脱水效果越好。

3 老化油处理工艺的应用分析

为了解决受老化油影响集输系统原油脱水难度大的问题,需要对联合站原有的“老化油回掺”艺进行改造,根据老化油单独处理的工艺改造思路,完成联合站老化油处理工艺改造,主要改造工艺包括:改造3#原油沉降罐作为老化油存储罐,安装2台螺杆泵作为老化油提升泵,安装老化油处理装置2台及配套自动计量系统,新建老化油加药装置1套。(1)老化油工艺装置运行情况。联合站老化油处理装置设备处理量为10~20m /h。老化油处理温度为74 ~94℃,加药量为50~100ppm,进老化油装置的老化油(主要来源包括净化油罐底部不合格的回掺原油、污水系统回收的污油以及二次沉降罐的放水)进口含水为10%~20%,处理后油含水都小于2%,放水清澈,水中含油小于300mg/l,取得了比较理想的效果。(2)老化油处理工艺评价。联合站老化油处理工艺的实施情况证明,应用老化油处理装置处理后净化油含水小于2%,出口水中含油小于500mg/l,符合《原油电脱水设计规范》SY/T0045-1999要求,这对于解决油田开采后期原油脱水难题具有很好的推广应用价值。(3)经济效果预测。联合站老化油处理装置经过调试,工艺设备运行日趋稳定,在老化油处理装置正常运行的情况下,系统原油脱水性能明显得到改善,来油进行二次脱水时脱水温度可降低2~5℃,二次脱水的破乳剂投加量经过试验比改造前可降低0.1~0.2吨。老化油装置每年按运行10个月计算,减少消耗燃料油2吨/每天,减少消耗破乳剂0.1吨/每天,预计每年可节约燃油600吨,节约燃油费用120万元,节约破乳剂30吨,燃油费用36万元,年经济效益为156万元。

参考文献

[1] 老化油脱水新技术应用[J]. 李拥军,孙森. 钻采工艺. 2018(05)

(作者单位:油气集输总厂)