缠绕管式换热器换热管泄漏失效分析

2019-03-05建晓

, ,建晓,

(1.兰州兰石检测技术有限公司,兰州 730314;2.兰州兰石重型装备股份有限公司,兰州 730314;3.甘肃省压力容器特种材料焊接重点实验室培育基地,兰州 730314)

0 引言

缠绕式换热器是一种紧凑型高效换热器[1-2],近年来缠绕式换热器在运行中,屡有泄漏现象发生。文献[3]中的某化工厂甲醇生产系统中使用的缠绕管式换热器,由于其换热管材质不符合相应标准,组织不均匀,母材中存在形变马氏体,服役环境中含有氯离子高达0.88%,致使S30403换热管发生氯离子应力腐蚀开裂[3-5]。而本文介绍的某石油化工厂缠绕管式换热器,换热管材质符合相应标准,未发现异常组织。该换热器于2017年5月中旬首次开车,6月初停车(非故障原因停车),停车后采用氯离子含量少于0.002%的清水对换热器进行了清洗,随后吹干,满足停车后的工艺要求。2017年6月中旬二次开车使用时,发现壳程温度无法上升到规定温度,随即二次停车(故障原因停车),在现场对换热器管程进行打压试验,发现泄漏严重。本文对开裂的换热器的换热管进行宏观检测、化学成分分析、附着产物分析、金相组织检验以及力学性能测试,分析研究换热器泄漏的具体原因,从而避免同类事件的再次发生。

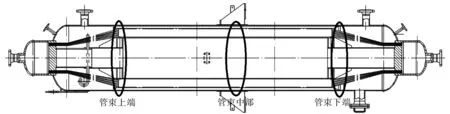

该换热器管程介质为含有少量水蒸气的烃类合成气,壳程介质为含有少量水蒸气的石脑油。设备结构见图1。管程合成气是上进下出,设计温度440 ℃,其中进口工作温度420 ℃,出口工作温度80 ℃;壳程石脑油是下进上出,设计温度400 ℃,其中进口工作温度为常温,出口工作温度360 ℃;该换热器换热管采用∅15 mm×1 mm×50 m的S30408奥氏体不锈钢有缝管。制造资料显示换热管绕制完成后单根进行了水压试验合格,制造完毕对壳程和管程分别进行压力试验,试验结果均符合设计要求。

图1 换热器结构示意

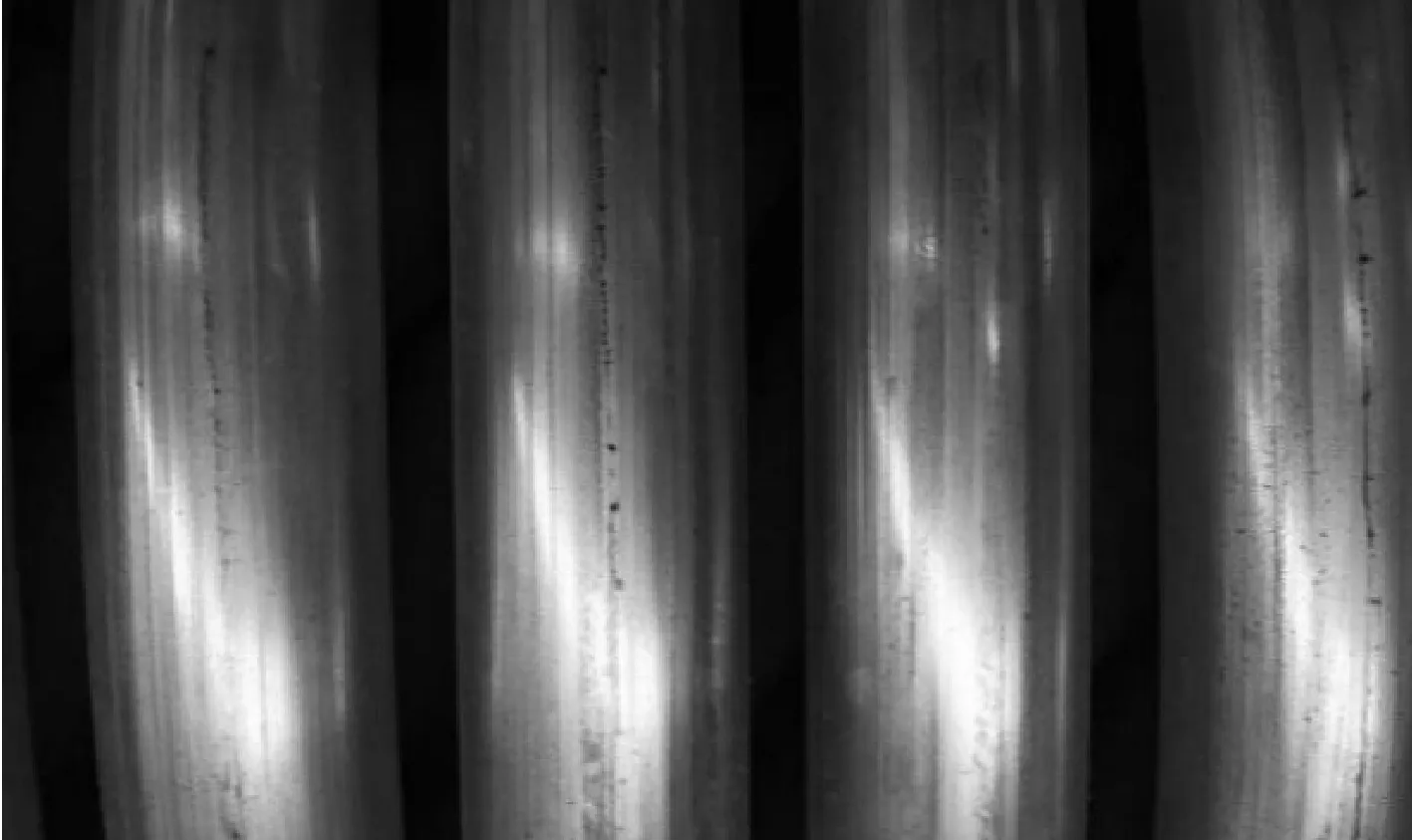

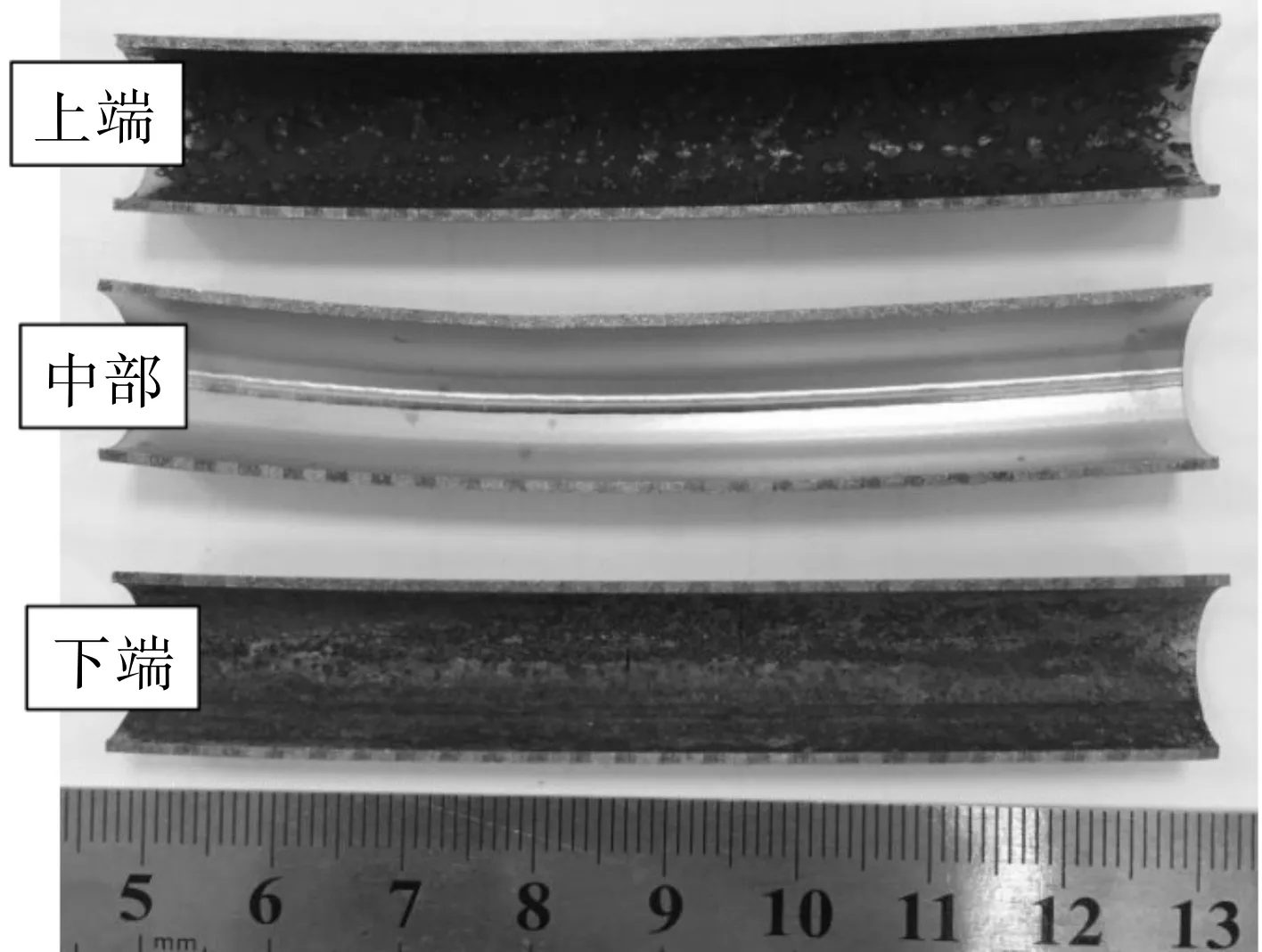

对泄漏的换热器进行抽芯检查,管束芯体如图2所示。

图2 换热器芯体

目测管束上端结焦严重,下端换热管表面已经发生严重腐蚀,呈红褐色,并伴有刺鼻气味,距离下管板约1 m的管束中部腐蚀最为严重,该部位多处换热管上存在环向裂纹,有些已完全穿透。为系统地查找该换热器换热管泄漏原因,分别在换热器管束上端、中部、下端(3处,见图1)截取换热管试样进行相关的检验与分析。

1 理化试验检测

1.1 宏观观察

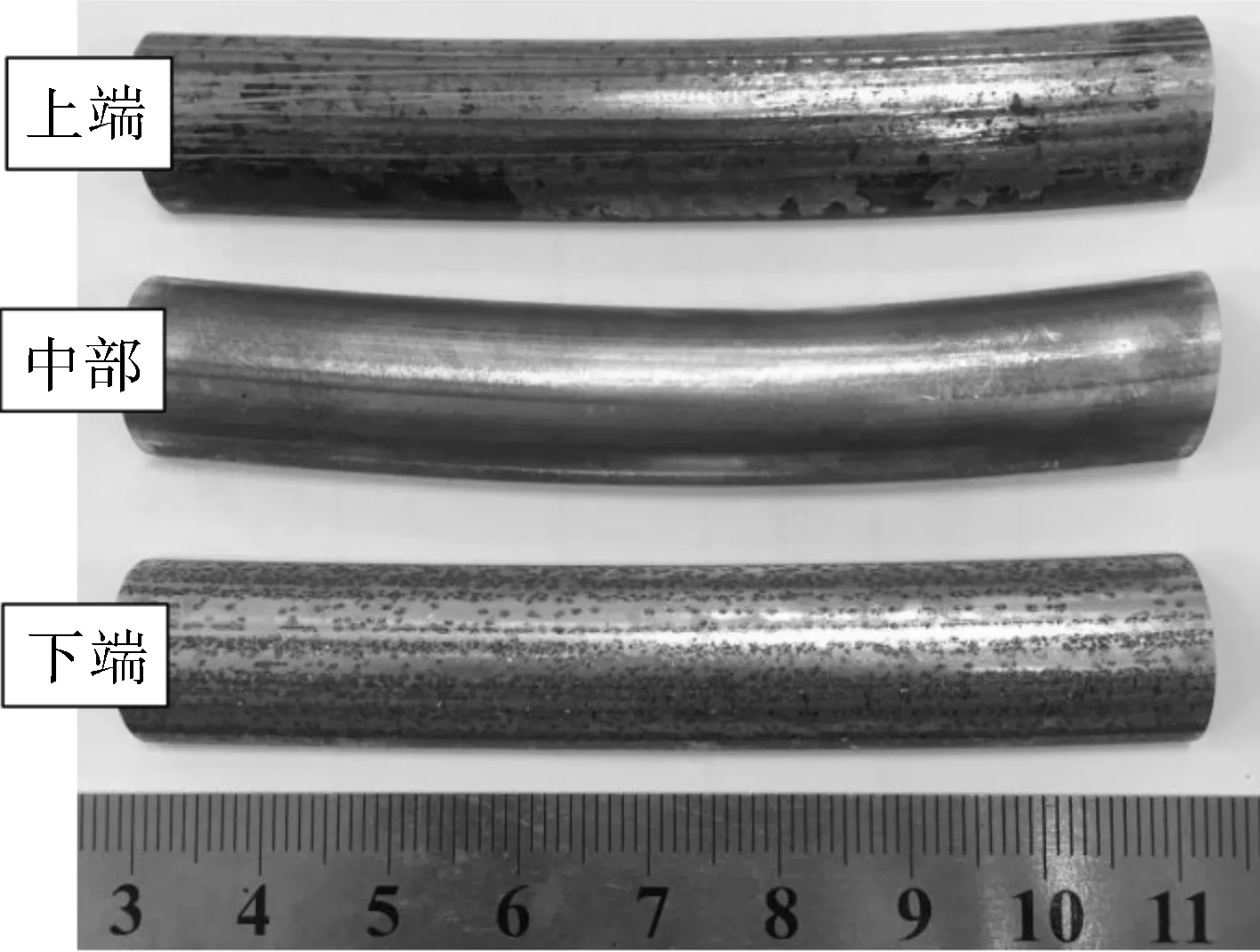

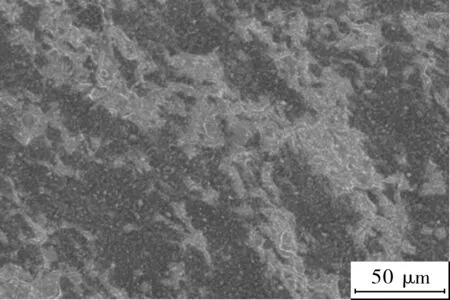

对管束上端、中部和下端截取换热管试样分别进行宏观观察。管束上端呈黑色,表面附着大量的黑色石脑油结焦,将其表面的结痂清除,换热管外表面光滑,未见明显腐蚀特征(见图3(a));管束中部呈暗红色,表面附着粉末状产物,将其表面的附着物清除,换热管表面光滑,未见明显的腐蚀特征(见图3(b));管束下端呈红褐色,表面同样附着大量的粉末状产物,将表面附着物清理后,露出的新鲜金属表面分布着大量的点蚀坑(见图3(c)),距离下管板约1 000 mm处,局部出现大量沿着换热管环向分布的裂纹(见图3(d))。

(a)管束上端

(b)管束中部

(c)管束下端

(d)管束下端裂纹处

图3 管束外观局部照片

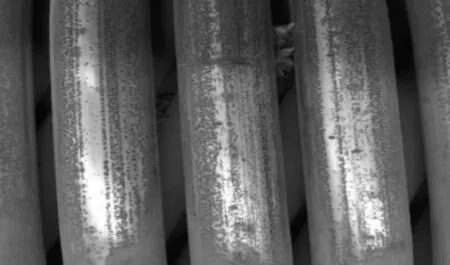

在管束的下端、中部、上端分别取换热管试样,试样长度约100 mm,沿着换热管的长度方向剖开,经无水乙醇、丙酮浸泡、清洗。试样的内外表面如图4所示。管束下端试样外表面均匀地分布着大量的点蚀坑,内表面腐蚀严重,已无金属光泽;管束中部试样外表面光滑,未见明显的腐蚀特征,内表面可见明显的金属光泽;管束上端试样外表面光滑,附着少量石脑油结痂,未见明显腐蚀特征,内表面附着难溶的有机物,有腐蚀痕迹。

(a)

(b)

图4 换热管纵向剖面照片

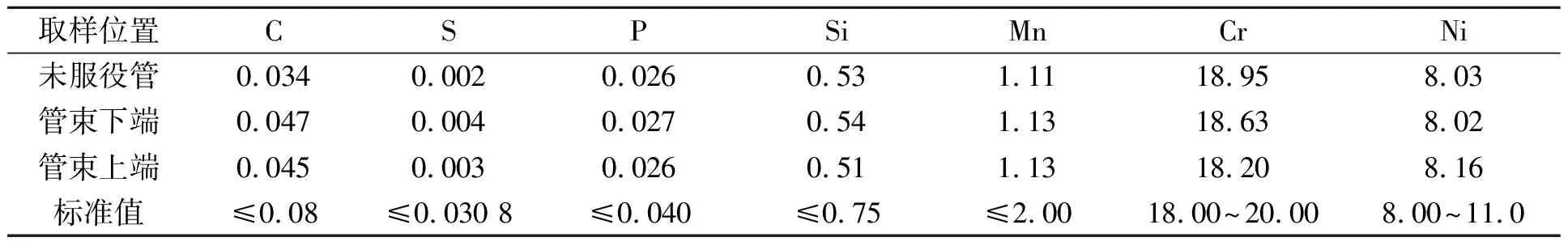

1.2 换热管材料成分分析

在未服役换热管(制造余料)、管束下端、管束上端换热管,分别取样进行化学成分分析(见表1)。采用德国生产的型号QSN750直读光谱仪,应用光谱分析法,测试并分析其材料化学成分,结果符合GB/T 12711—2008《流体用不锈钢焊接钢管》对S30408的要求。

表1 换热管化学成分分析结果 %

1.3 换热管力学性能测试

对未服役的换热管(制造时的余料)、管束下端、管束中部、管束上端换热管分别取样进行拉伸试验,采用型号HUT605A的微机控制电液伺服万能试验机,得到各试样强度性能指标满足GB/T 12711—2008《流体用不锈钢焊接钢管》对S30408的要求(见表2)。

表2 换热管拉伸试验结果

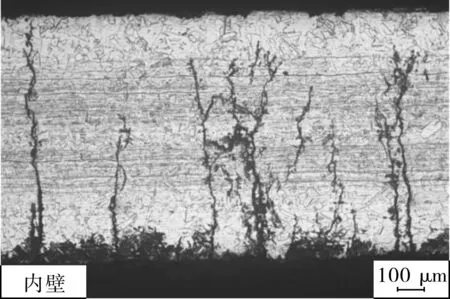

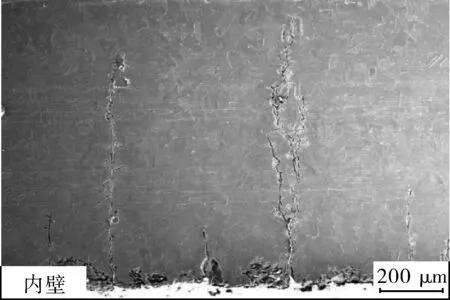

1.4 换热管金相检验

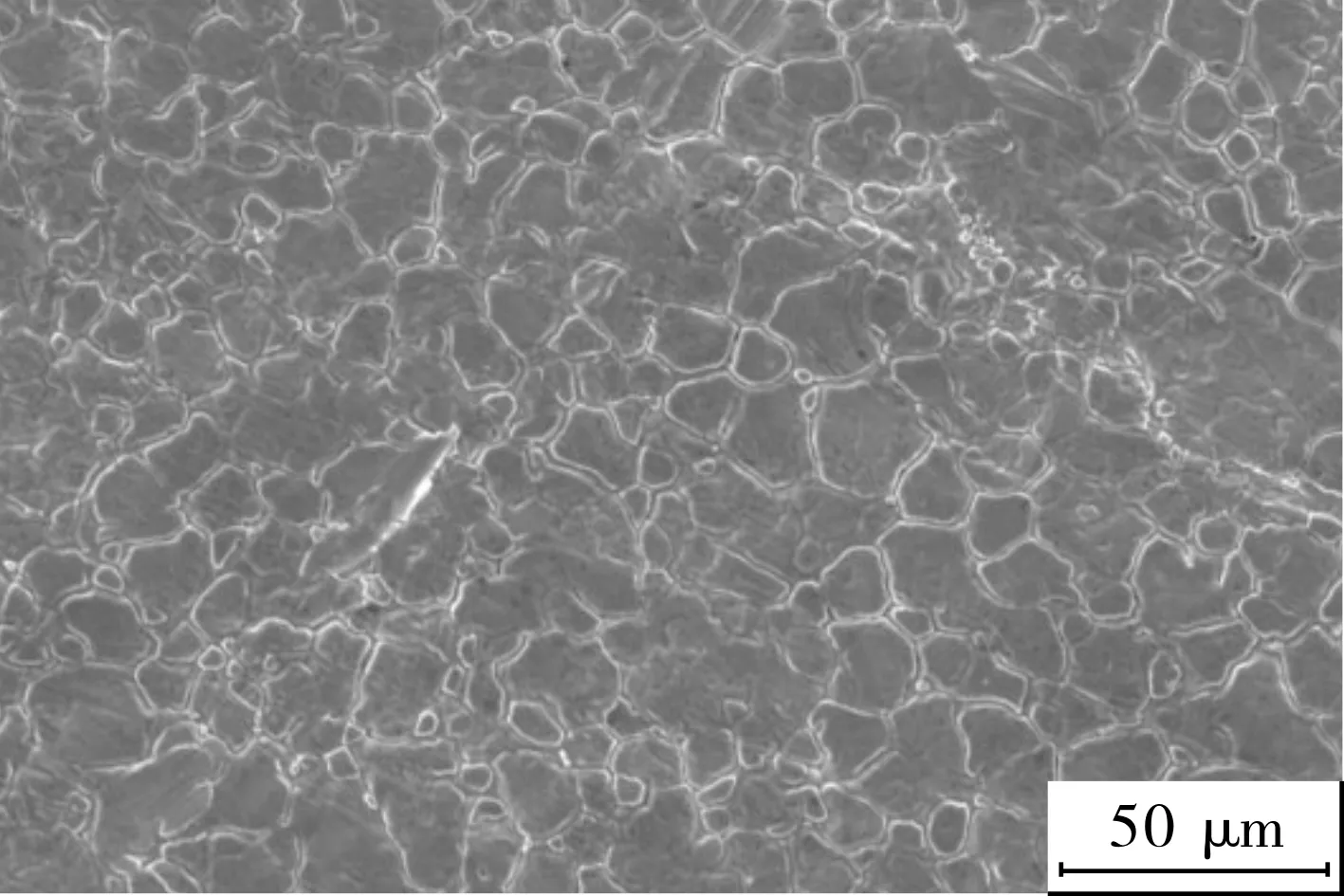

在距管束下管板约1 000 mm裂纹处取样,沿换热管直径方向剖开,将剖开面经磨光、抛光进行观察,非金属夹杂物检测结果为:A0.5(硫化物类)、B0.5(氧化铝类)、C0.5(硅酸盐类)、D0.5(球状氧化物类)、Ds0.5(单颗粒球状类)。将抛光态试样经铬酸电解腐蚀,分别应用型号OLYMPUS-GX51金相显微镜和IT-300扫描电镜观察,裂纹清晰可见(见图5),换热管的显微组织为奥氏体,晶粒度为6.0级。换热管壁内裂纹呈现典型的应力腐蚀形态,由换热管内壁萌生向外壁扩展(见图5(a),(b));换热管内壁可见明显的腐蚀痕迹(见图5(c),(d)),与换热管内壁相比,外壁腐蚀较轻;在换热管外壁未发现明显的向内壁扩展裂纹,而以沿晶、穿晶混合方式扩展(见图5(e),(f))[5-10]。

(a)内壁裂纹OM形貌

(b)内壁裂纹SEM形貌

(c)内壁腐蚀OM形貌

(d)内壁腐蚀SEM形貌

(e)外壁裂纹OM形貌

(f)外壁裂纹SEM形貌

图5 试样裂纹形貌

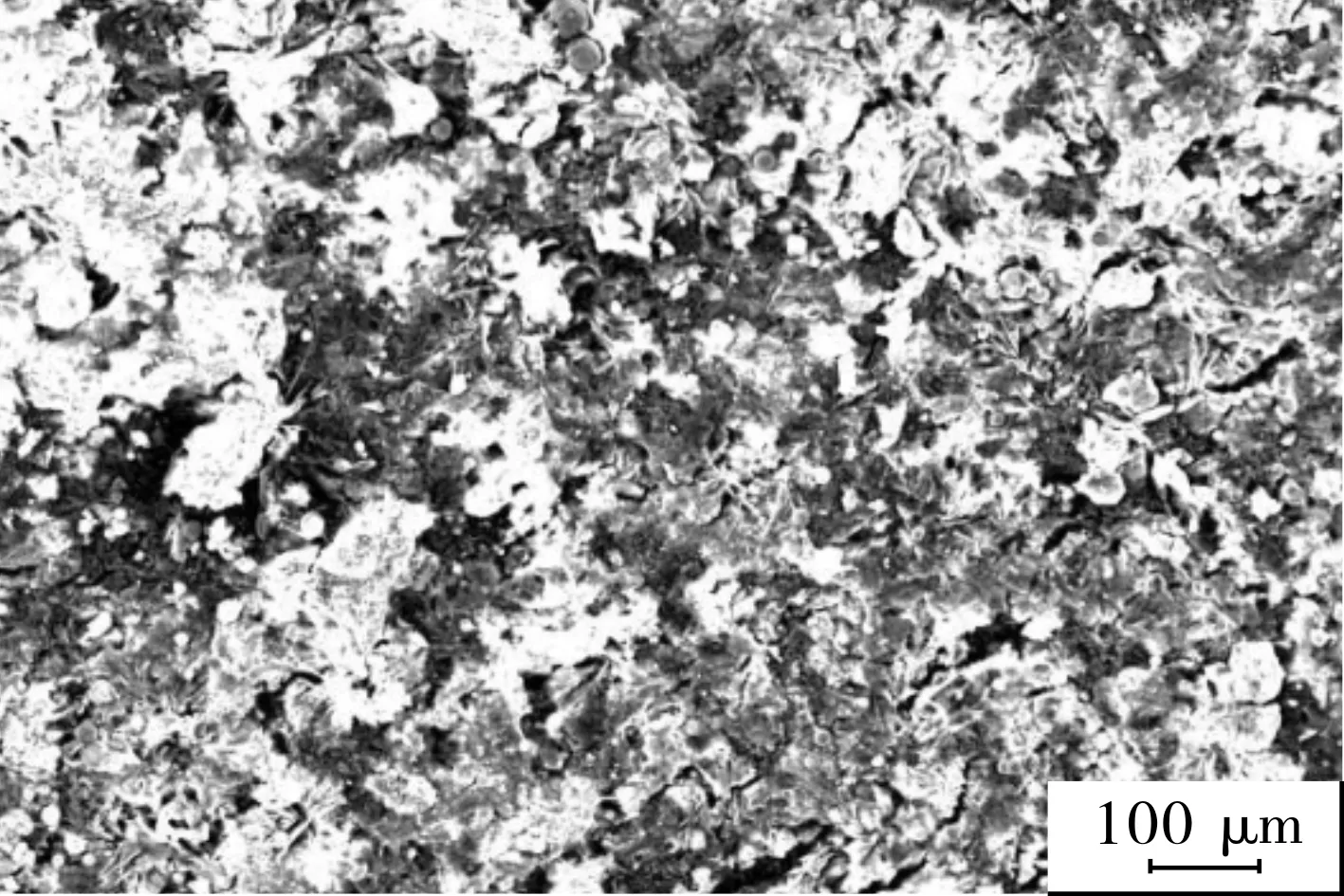

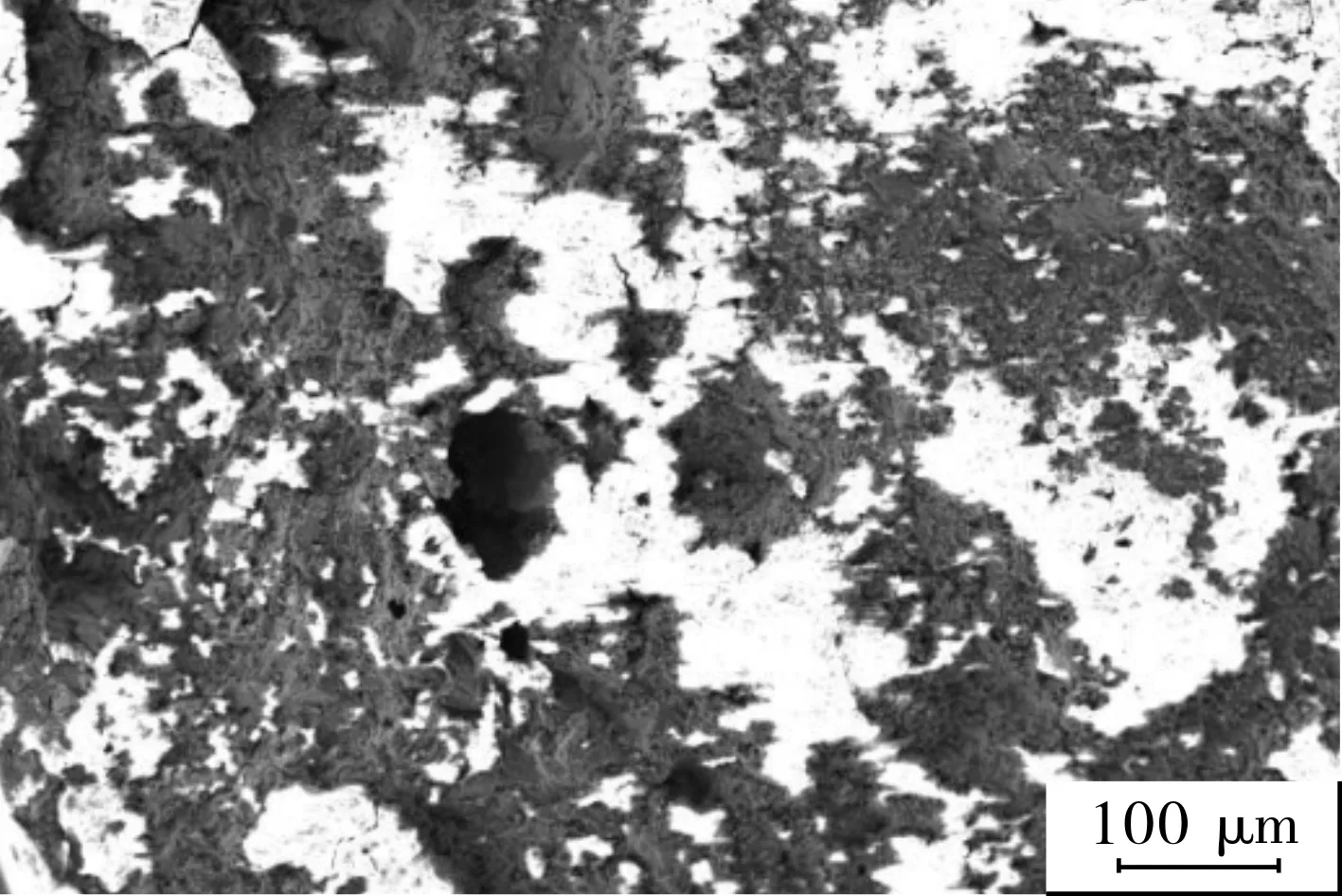

在管束的上端、中部、下端分别取换热管试样,沿直径方向剖开,用扫描电镜分别观察3个部位换热管内外壁形貌。上端换热管外壁因存在大量结焦无法用电镜观察。上端内壁存在一定程度的腐蚀(如图6所示);中部换热管内壁也存在一定程度的腐蚀(如图7(a)所示),中部内壁没有发现腐蚀产物,但材料具有晶间腐蚀倾向的特征(如图7(b)所示);下端换热管外壁存在较多的腐蚀产物(见图8(a)),内壁也存在大量腐蚀产物(见图8(b))。

图6 管束上端试样内壁腐蚀形貌

(a)外壁

(b)内壁

图7 管束中部试样腐蚀形貌

(a)外壁

(b)内壁

图8 管束下端试样腐蚀形貌

1.5 换热管附着产物、断口腐蚀产物分析

对管束换热管腐蚀严重的下端红褐色部位取附着产物,对附着产物中S,Cl元素的含量,采用化学分析法,进行化学成分分析,腐蚀产物中S元素含量(4.56%)较高,同时含有一定量的Cl元素(0.17%)。

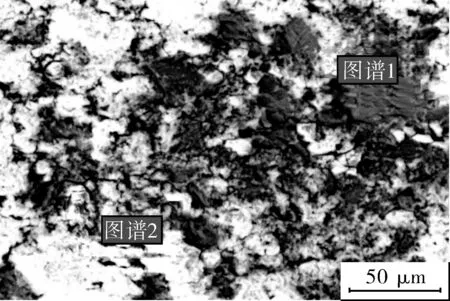

在管束的下端换热管裂纹处取断口试样,在扫描电镜下进行断口显微组织分析(见图9)。断裂呈现明显脆性开裂特征,断口上布满了大量腐蚀产物。

对管束下端换热管开裂断口扫描区域上进行能谱点分析(EDX),点测试位置为图9所示的图谱1、图谱2两处(数据见表3),经能谱测试发现,断口腐蚀产物中含有较多的S,Cl元素。

(a)

(b)

图9 断口显微组织照片

表3 断口腐蚀产物能谱分析结果 %

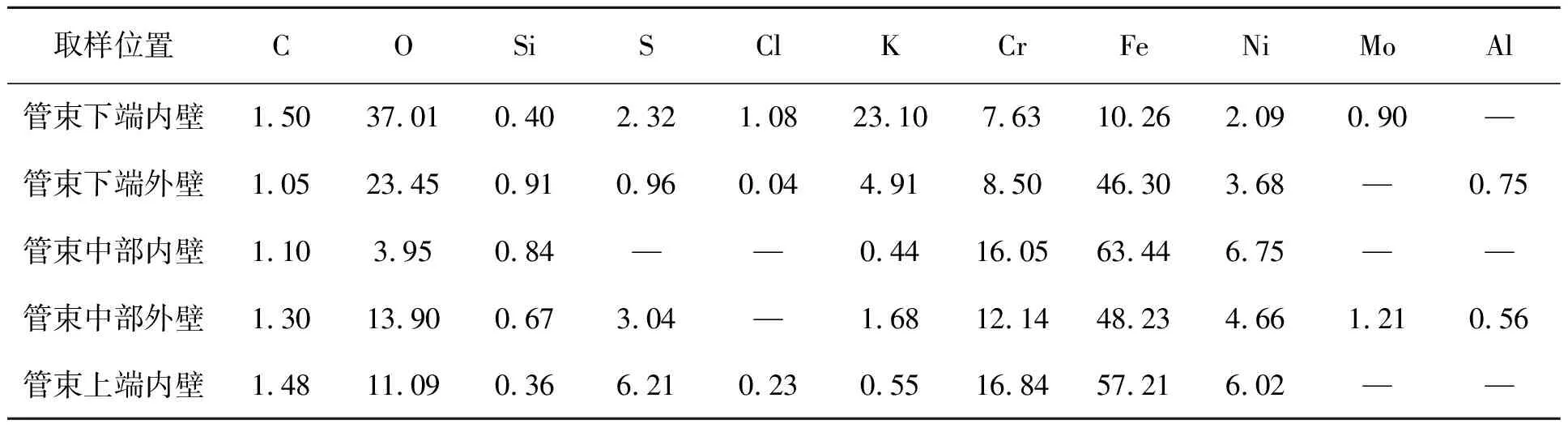

在管束的上端、中部、下端分别取换热管试样,沿直径方向剖开,对这3个部位试样分别进行能谱点分析,能谱分析结果见表4。在管束上端换热管内壁S元素含量最高,管束中部换热管内壁未测得S,Cl元素,管束下端换热管内壁Cl元素含量最高。

表4 换热管腐蚀产物能谱分析结果 %

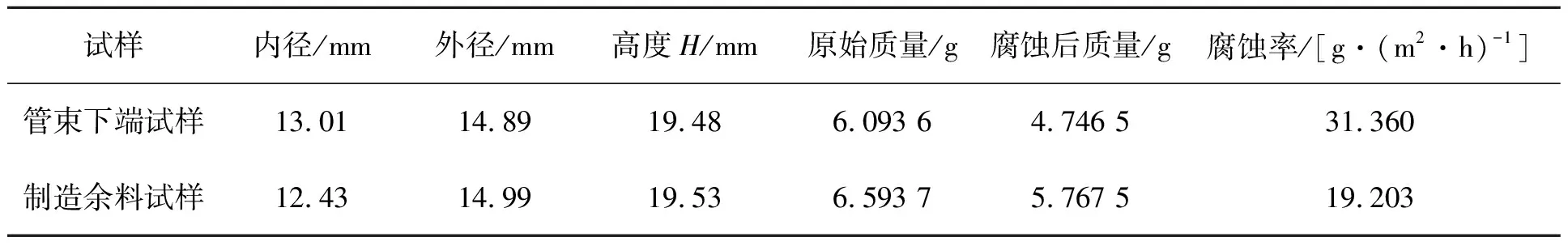

1.6 换热管材腐蚀试验(三氯化铁点腐蚀试验)

在管束的下端换热管、同批次的未服役(制造余料)的换热管分别取样,进行三氯化铁点腐蚀试验。依据GB/T 17897—2016《不锈钢三氯化铁点腐蚀试验》的要求,采用方法B进行三氯化铁点腐蚀试验。目的在于测试换热管耐Cl-腐蚀敏感性。试验溶液采用6%三氯化铁酸溶液,试验温度选择50±1 ℃,试验时间为24 h。测试结果见表5,S30408具有较强的Cl-腐蚀敏感性,其耐Cl-腐蚀的能力较差,换热管服役后,换热管表面出现了大量的腐蚀坑,其为点腐蚀提供了萌生条件,进而提高换热管耐Cl-腐蚀敏感性。

表5 三氯化铁点腐蚀试验

2 分析与讨论

宏观检测结果表明,开裂主要发生在换热器管程下端,开裂裂纹呈环向开裂。换热管外壁具有点蚀特征,换热管内外壁均有大量腐蚀产物。换热管材料成分分析和力学性能测试结果表明,换热管符合GB/T 12711—2008《流体用不锈钢焊接钢管》对S30408材料的要求。管程、壳程介质中均含有少量水分,腐蚀产物中含有大量的S元素和一定量的Cl元素。能谱分析结果表明,在管束下端换热管内壁Cl元素含量最高,管束中部换热管内壁未测得S,Cl元素,管束上端换热管内壁S元素含量最高。

裂纹主要从换热器内壁向外扩展,具有穿晶和沿晶的混合特征,裂纹尖端尖锐,裂纹两侧没有脱碳和氧化特征,在较小区域内分布数条裂纹,二次裂纹明显,具有多源开裂的倾向特征。断口形貌分析表明,开裂断口呈现明显的脆性开裂特征,局部有二次裂纹的特征。断口表面具有大量的腐蚀产物,经能谱分析,换热管内壁和外壁的腐蚀产物中均含有大量的S元素,在换热管内壁腐蚀产物中有较高含量的Cl元素存在。不锈钢三氯化铁点腐蚀试验表明,S30408具有较强的Cl-腐蚀敏感性,其耐Cl-腐蚀的能力较差。管程介质为烃类合成气,入口端(上端)为气态温度420 ℃,出口端(下端)为液态温度80 ℃;壳程介质为石油脑,入口端(下端)温度为常温,出口端(上端)为气态温度360 ℃。经腐蚀产物能谱分析,管程烃类合成气中含有S,Cl元素;壳程介质石油脑中含有较多S元素,Cl元素含量虽然较管程较低,但也有一定量的存在[6-11]。

换热器下端管程、壳程介质均为液相,且均存在S,Cl元素。该换热管为缠绕式,换热管经冷变形后存在较大的形变应力,换热管内外温差较大(内部80 ℃,外部常温),在换热管内部热表面上形成明显的温差应力[5],满足了应力腐蚀开裂、点腐蚀的条件。在Cl-,S2-的共同作用下,使得管程内壁发生了应力腐蚀、点腐蚀,外壁发生了点腐蚀[10-12]。

综上所述,换热器换热管下端发生泄漏的主要原因是:换热管在服役时受到拉应力(形变应力和温差应力);管程下端介质(80 ℃)、壳程下端介质(常温)均为液相;管程介质、壳程介质均含有少量水分以及Cl-,S2-,满足了应力腐蚀、点腐蚀的条件,导致换热器下端发生了严重的腐蚀失效。内外壁均发生由S,Cl元素引起的点腐蚀;在拉应力和腐蚀介质的作用下,从内壁向外发生应力腐蚀开裂,最终导致换热器腐蚀泄漏而失效。

3 结论

(1)由于该换热器材料采用S30408不锈钢,且管程和壳程运行介质中含有Cl-和S2-,导致在管程下端换热管内壁发生了应力腐蚀开裂和点腐蚀,在壳程运行介质中含有大量S2-,导致壳程下端发生了S2-引起的点腐蚀,最终使换热器失效。

(2)对于不锈钢材料的换热器,不建议在含Cl和S元素的介质工况中使用,而建议更换材料。