复杂机械隔振系统阻抗与传递损失关联性研究

2019-03-05吴武辉万汉群

吴武辉,向 阳,罗 文,张 领,万汉群

(1.中国舰船研究设计中心 船舶振动噪声国家重点实验室 中国船舶工业噪声检测中心,武汉 430064;2.武汉理工大学 能源与动力工程学院,武汉 430063)

复杂机械系统一般由两台以上辅机设备、隔振装置、安装基座以及系统管路四部分组成。隔振效果一般是指辅机设备激励源的能量总级与安装基座能量总级的落差。辅机作为振源,产生的激励通过设备机脚与隔振装置的弹性接触面传递到隔振装置上,激励源经隔振装置后,通过隔振装置与安装基座的弹性接触面传递到安装基座上,设备激励源除了通过隔振装置传递到安装基座上之外,还可以通过系统管路传递到安装基座上,设备激励通过挠性接管传递到系统管路上,管路再通过支撑马脚以及出口阀传递到安装基座上。整个机械隔振系统可划分为4个独立的子系统结构,各子系统结构的阻抗特性是影响设备激励源传递到安装基座上能量大小主要因素,选取客观的参量描述各子结构的特性,从而形成描述机械隔振系统的表达方法。基于频响函数(FRF)的子结构方法是分析复杂组合结构的有效方法之一,其基本原理是使用单个非耦合的分量FRF通过阻抗或导纳方程构成总的系统响应[1-4]。该方法可直接采用实际测试的FRF计算较高频带而无需对复杂结构模型精确建模,因此特别适合那些不能建立解析、数值模型或者实际结构比较复杂的情况。此外,该方法还能直接应用实验数据,可避免模态分解等带来的额外损失,能方便地综合应用理论分析、有限元分析和试验数据等多种分析方式,彭伟才等仅仅从隔振系统单一的传递路径研究了阻抗与隔振效果的关系,没有考虑到复杂机械系统的多通道传递路径的影响。在实际工程设计中,对于考核复杂机械隔振系统的隔振效果,独立的子系统结构之间的阻抗具有很强的耦合性,通过试验测试的方法开展复杂机械隔振系统子结构阻抗关联性研究对隔振系统最优声学性能研究具有重要意义。本文以隔振系统隔振效果台架考核试验为对象,开展了基座及管路系统阻抗特性与系统振动传递损失特性理论研究和试验验证。

1 激励源机脚传递理论

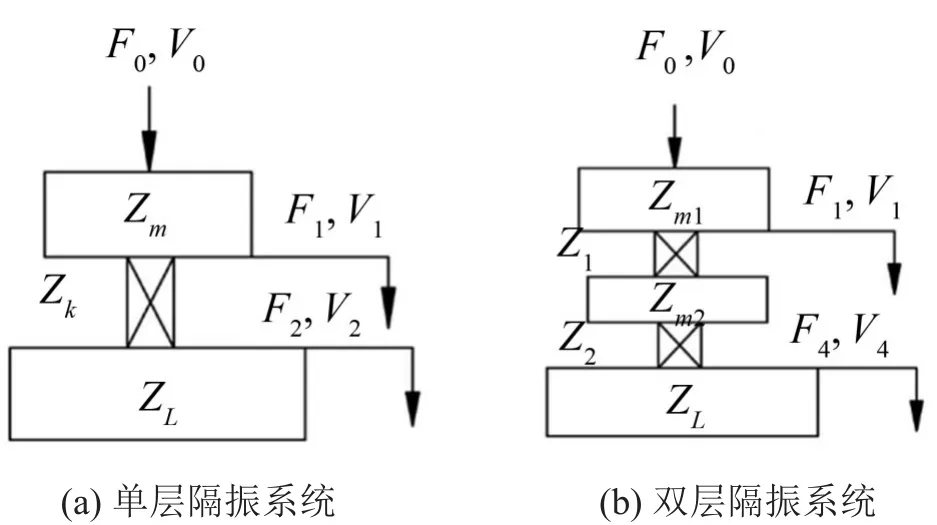

如图1所示,安装在非刚性试验基座上的单层隔振机组的传递损失VR,振级落差LV和基座振动速度V2表达式为

式中:F1为隔振装置的输入作用力;ZK为隔振器的输入阻抗;Zm为设备的输入阻抗,ZL为非刚性试验基座的输入阻抗,V1为安装隔振器后设备机脚振动速度。

图1 激励源设备机脚传递损失示意图

从式(2)和式(3)中可以看出,安装基座阻抗对隔振效果和基座振动速度的影响为:当F1,V1和ZK不变时,若ZL减小,则VR增大、LV减小、V2增大,表明基座阻抗减小,安装基座振动速度则增加[5-6]。

从式(2)和式(3)中可以看出,试验基座阻抗对隔振效果和基座振动速度的影响为:当F1,V1和ZK不变时,若ZL减小,则VR增大、LV减小、V2增大,表明基座阻抗减小,安装基座振动速度则增加。

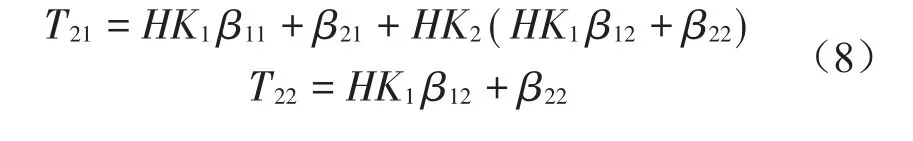

假设LV1和LV2分别为不同的安装基座振级,ZL1和ZL2分别为不同的安装基座阻抗,则有

通常,当ZL1和ZL2远大于ZK,得出

在频域上,对于某个频率点f可以得出

当同一隔振机组在两种基座上试验时,若两基座的阻抗相同,则基座的结构振动接近;若两基座的阻抗不同,则基座的结构振动不同,其差值可按式(6)近似估算。

根据单层隔振机组的表达形式,如图2所示,安装在非刚性基座上的双层隔振机组的隔振效果的表达式为:

传递损失VR

式中:V1为安装隔振装置后机脚振动速度,V4为安装隔振装置后基座的振动速度,VL为非刚性试验基座的输入阻抗。

HK1为上层隔振器的输入导纳;HK2为下层隔振器的输入导纳;β11、β12、β21、β22分别为中间隔振装置的四端参数。

振级落差

μ为中间隔振装置与设备质量之比,ft为机组主频,f0为上层隔振器垂向固有频率,Q为基座阻抗与下层隔振器阻抗之比。

从式(8)、式(9)中可以看出,μ、ft、f0,Z(2下层隔振器阻抗均为确定值,当Z(L基座阻抗)减小时,传递损失VR增大,振级落差LV减小,对应恒定振速的机组,基座振速则增大。

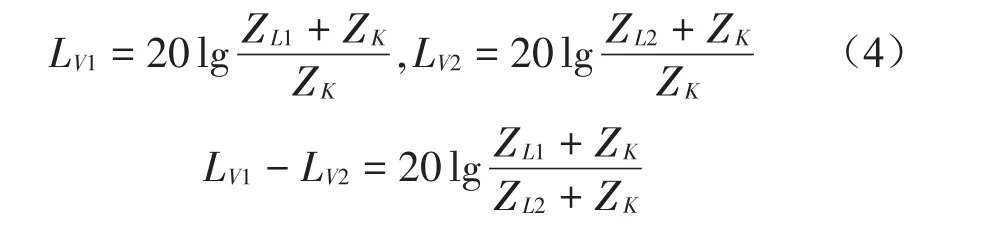

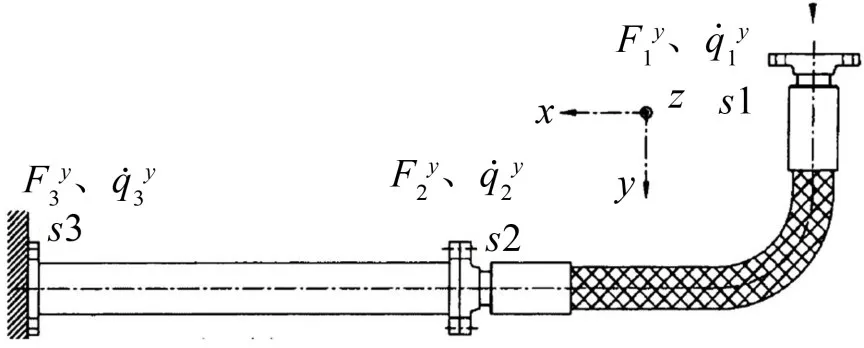

2 激励源挠性管路传递理论

如图2所示,假设辅机设备管路挠性接管的安装面为端面S1,挠性接管与刚性通管安装面为端面S2;刚性通管与基座的支撑面为端面S3,以轴线y坐标方向的单向运动为研究对象来推导挠性接管传递损失与机械阻抗之间的关系,不考虑其它坐标方向运动的相互影响,则3个端面机械阻抗与能量传递损失可表达为[7-11]

图2 激励源挠性管路传递损失示意图

端面1和端面3之间的传递损失关系为

式中:F1y,F2y,F3y表示端面1,端面2,端面3的动态力,表示端面1,端面2,端面3的振动速度,表示端面1到端面 2的机械阻抗,表示端面2到端面3的机械阻抗,从公式中可以看出激励源挠性管路的传递损失不仅与的挠性接管的机械阻抗参有关,还与连接挠性接管的金属通管机械阻抗有关,对于确定的隔振系统,辅机管路激励源F1y,vy1是恒定不变的,传递到挠性管路支撑基座的速度vy3与管路系统的子结构阻抗有直接关系。

3 基座阻抗与隔振效果验证

如图3所示,双层隔振装置系统通过4个安装面弹性安装在T型基座结构上,4个安装面的基座阻抗分别表示为Z1,Z2,Z3,Z4,I为安装基座为原始状态,为槽钢型结构,II为改变后的安装基座,在槽钢型结构上增加4根横向筋板。

图3 安装基座阻抗结构示意图

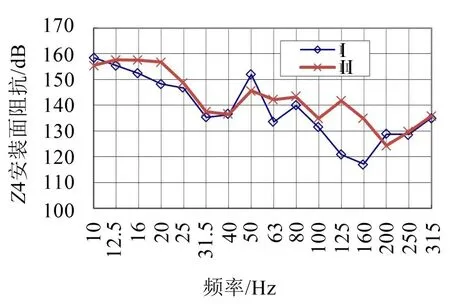

通过试验测试,两种状态下的基座阻抗特性对比如图4-图7所示。

横坐标f为1/3 Oct对应的中心频带值,纵坐标Z为对应1/3 Oct中心频带的阻抗幅值,基座1/3 Oct中心频带振动加速级如表1,表2所示。

试验结果表明:在1/3 Oct频带50 Hz~200 Hz内,II基座4个安装面的阻抗幅值较I基座阻抗幅值增大,增大范围在5 dB~20 dB,对于相同设备激励输入,相同的隔振系统,设备机脚输入的振动能量是保持不变的,而隔振效果与基座的振动加速度级是成反比,根据公式(8)和式(9),II基座四个安装面的振动加速度较I基座振动加速度都有所减小,减小的频率范围在80 Hz~200 Hz频带内,其中160 Hz频带幅值减小8 dB~16 dB,减小幅度最明显。所以,对于基座阻抗较弱的结构,如果隔振系统的隔振效果不能满足设计的要求,适当增大试验基座阻抗是满足隔振效果要求的有效办法之一。

图4 Z1安装面基座阻抗对比

图5 Z2安装面基座阻抗对比

图6 Z3安装面基座阻抗对比

图7 Z4安装面基座阻抗对比

4 挠性管路系统阻抗与传递损失验证

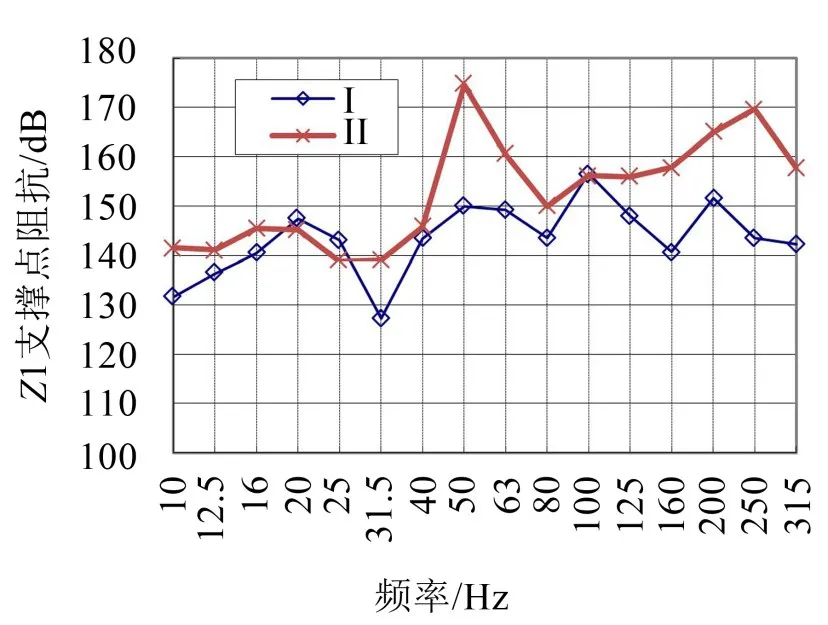

如图8所示,进出口挠性管路系统分别通过2个支撑点弹性安装在基座上,2个支撑点的基座阻抗分别表示为Z1,Z2。I为挠性管路系统原始安装状态,II为改变后的挠性管路系统,主要改变弹性元件的属性和安装布局。

表1 Z1、Z2安装面基座振动加速级对比

表2 Z3、Z4安装面基座振动加速级对比

通过试验对比,两种状态下的支撑点阻抗特性曲线如图9-图10所示,横坐标f为1/3 Oct频带值,纵坐标Z为对应频带的阻抗幅值。两种状态下支撑点的振动加速度级如表3所示。

图8 挠性管路系统阻抗结构示意图

图9 Z1支撑点阻抗对比

图10 Z2支撑点阻抗对比

试验结果表明:在1/3 Oct频带40 Hz~80 Hz和100 Hz~315 Hz内,II支撑点的阻抗幅值较I支撑点阻抗幅值增大,增大范围在25 dB以内,其中在50 Hz和200 Hz中心频带显著增大,对于相同设备激励输入,相同的管路接口系统,管路系统输入的振动能量恒定,传递损失与管路支撑点的振动加速度级成反比,根据公式(12),II管路系统2个支撑点的振动加速度较I管路系统2个支撑点的振动加速度都有所减小,减小的频率范围在10 Hz~315 Hz频带内,减小的幅值在20 dB以内。所以,要增大挠性管路系统的振动能量的传递损失,通过改变管路系统弹性元件的属性以及安装布局形式能有效增大管路系统的阻抗,从而达到预期的传递损失效果。

表3 Z1、Z2支撑点振动加速级对比

5 结语

复杂机械系统由隔振器、挠性接管等弹性元件以及机械设备、支撑管路等刚性元件构成,在复杂机械系统稳态运行状态下,由弹性元件与刚性元件组合的多系统阻抗的关联性是影响系统隔振效果和传递损失的主要因素。本文建立了双层隔振机械系统试验台架,采用锤击激励阻抗测试方法,建立了两类系统阻抗数学模型,得到复杂机械系统初始阻抗并以此为基准。通过调节机械系统基座结构强度,以及管路系统支撑刚度,研究了两类系统阻抗与机械系统隔振效果以及管路系统传递损失之间的关联性,得出了双层隔振机械系统隔振效果和管路传递损失与两类系统阻抗之间的定量关系。试验研究结果表明:

(1)适度提高基座结构阻抗有利于隔振装置的隔振效果,对于基座阻抗较弱的结构,如果隔振系统的隔振效果不能满足设计的要求,适当增大试验基座阻抗是满足隔振效果要求的有效办法之一。

(2)通过改变管路系统弹性元件的属性以及安装布局形式能有效增大管路系统的阻抗,可以增大挠性管路系统的振动能量的传递损失,能有效降低隔振系统的基座振级,增大系统的隔振效果。