纯电动汽车电池包即时发泡密封胶研究

2019-03-05常正雷付一民司铎郭海宁周健盛军

常正雷,付一民,司铎,郭海宁,周健,盛军

纯电动汽车电池包即时发泡密封胶研究

常正雷,付一民,司铎,郭海宁,周健,盛军

(北京新能源汽车股份有限公司,北京 100000)

动力电池系统是纯电动汽车的核心部件,电池包的密封性直接影响到电池系统的工作安全,影响到电动汽车的使用安全,是保证动力电池及其内部器件安全的屏障。为了提高电池包的密封防水性能,需要对电池箱体即时发泡密封胶的材质、涂胶轨迹、胶的宽度和高度进行研究,使电池箱体与即时发泡密封胶完美结合。不断地进行气密性试验、拆装实验、老化试验、震动试验和浸水试验,对即时发泡密封胶的密封性能进行验证,对密封胶的涂胶轨迹、胶的宽度和高度进一步优化改进。

纯电动汽车;电池包;电池箱体;密封;即时发泡密封胶

引言

随着能源的紧缺及环境污染问题的日益加剧,新能源汽车成为当今汽车领域研究的热点, 安全、节能和环保已成为当前汽车工业发展的三大趋势。和其他交通工具一样,电动汽车必须综合考虑各部件的安全性及使用寿命等方面的要求[1]。电池包作为电池系统的重要部件,是保证系统安全的重要屏障。电池包应首先满足电气设备外壳防护等级IP67设计要求开发,才能保证电池系统密封防水,电池组不会因为进水而短路[1]。因此对电池包的密封防水就显得格外重要,直接关系到电池包设计的成败。

本文针对电池包即时发泡密封胶进行研究,对密封胶的涂胶轨迹、胶的宽度和高度进行优化、实验,从而在提高电池包密封的情况下,降低电池包的成本,实现电池包的轻量化。

1 电池包密封结构分析

纯电动汽车动力电池组输出电压高达300V以上,电池箱体必须密封防水,防止进水导致电路短路,电池箱体防护等级要求达到IP67。对于靠自然风冷和液冷的电池包,电池箱必须是密封的,在上盖上加防爆阀,起到防爆作用。对于靠强制风冷的电池包,除必需的通风孔外均不能与大气相通。密封箱内的要求主要考虑电池冷却气流的流动问题,不许在某处泄漏,避免冷却气流的流动性差造成电池模块工作温度的不一致,从而导致性能的一致性进一步的恶化[2]。电池箱体密封结构主要由上盖、下箱体、上盖和下箱体之间的即时发泡密封胶构成,首先应该保证上盖和下箱体没有穿孔和缝隙且同时保证上盖和下箱体密封面具有一定的平面度和粗糙度,上盖和下箱体装配时,上盖上必须加即时发泡密封胶,所有插接头和进出风道安装处应该加密封垫或者进行防水处理。

2 即时发泡密封胶的技术原理

即时发泡密封胶是一种A、B双组份固化液体硅橡胶,以1:1的比例直接于器件表面发泡成型,在室温状态下混合后短时间即开始发泡,在室温状态即可固化成型形成产品,产品的形态表面致密内部泡孔细密均匀有优异的回弹性。即时发泡密封胶是以液体的方式在器件表面发泡成型,其适用于电池包各种不同的密封面,易实现工业化、自动化。

图1 产品成型简图

3 即时发泡密封胶的密封结构设计

为保证良好的密封效果,除了要保证上盖和下箱体之间的法兰密封面具有一定的平面度和粗糙度、固定螺栓间距 ≤100mm和下箱体中需含有保证和限制密封条压缩量的结构特征外,还可以参照下面的典型密封结构形式:

图2 典型密封结构形式图

根据密封材料的结构形式、加工工艺及依据ASTM D 1056的测试项目,确定密封条初始厚度,有效压缩率(W)及许用压缩率(W0),保证密封条在密封面所有位置的实际压缩率W1在有效压缩率(W)和许用压缩率(W0)之间,同时还应该满足一下特性:

(1)密封条有效密封宽度≥6mm;

(2)满足密封条老化实验,保证箱体寿命终止时仍可以满足IP67要求;

(3)满足密封条反复装拆性实验,保证在全生命周期内可拆装次数 ≥5次,且拆装前后密封性能没有改变。

密封条的实际压缩率W通常由以下计算公式所表示:

W=(H1-H2)/H1×100%

式中H1—— 密封圈在自由状态下的截面高度(mm)

H2——密封圈压缩后的电池包上下盖密封平面的高度(mm)。

然后通过CAE仿真分析计算,确定法兰面两个两个限位螺母中间位置距限位螺母的距离(D)

图3 螺孔处位移图

通过下面公式计算相邻螺栓中间区域密封条实际压缩率W2:

W2=(H1-H2+D)/H1×100%

需要确保W和W1都在有效压缩率(W)和许用压缩率(W0)之间。

即时发泡密封胶的有效压缩率(W)和许用压缩率(W0)是30%和65%,采用平面的密封面结构对即时发泡密封胶涂胶轨迹、胶的宽度和高度进行研究,进行了三种类型即时发泡密封胶的宽度和高度进行了试验:

为了满足密封条有效宽度≥6mm,三种密封胶的宽度分别在8mm、9mm、10mm;

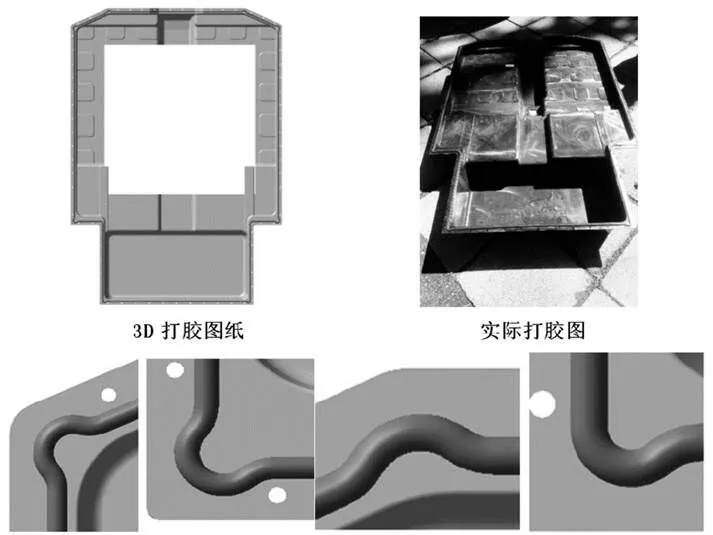

图4 验证密封胶的电池包

图5 箱盖局部打胶图

为了满足密封条的实际压缩率,在下箱体上密封条限位结构高度为2mm的基础上,三种密封胶的高度分别为4.5mm、4.8mm、5.2mm,其压缩率分别为55.6%、58.3%、61.5%。

经实验得出:即时发泡密封胶在满足基本要求有好的压缩率,但不易永久变形,耐腐蚀油污,可反复拆装,且符合GB8410-2006阻燃材料的特性[6],成本较低的条件下,宽度分别为9mm和10mm,高度分别为4.8mm和5.2mm的密封效果好。

4 即时发泡密封胶的实验检验

4.1 气密试验

把带有即时发泡密封胶的上盖与下箱体装配在一起后,高低压接插件孔堵住,留一个防爆阀口作为进气口,依据TWI-0561气密检测设备对防爆阀孔进行充气,充气时间60S,充气总压5-6Kpa,稳定时间60S,测试时间120S,如果测试时间段内气体压降≤0.1Kpa,测试通过[4-5]。

4.2 沉水试验

把带有即时发泡密封胶和防爆阀的上盖与下箱体装配在一起后,高低压接插件孔堵住,把电池包完全浸入一个盛满水的池子中,用支架从电池箱上边把整个箱子完全压入水中,保持箱子上表面在水下1M,保持30分钟,如下图所示。待时间到后取出箱子,打开上盖,看箱体内是否浸水。若箱子内完全干燥,则说明电池箱体密封性至少达到了IP67以上[8]。若箱子内部进水,则说明密封不够,需要继续查找原因,不断优化。

图6 沉水实验

4.3 拆装试验

图7 拆装过程

把带有即时发泡密封胶的上盖与下箱体装配在一起后,高低压接插件孔堵住,留一个防爆阀口作为进气口,进行气密实验,通过气密试验后,堵住防爆阀孔进行沉水测试,通过沉水测试后,拆卸上盖并静置半小时后安装上盖,固定上盖和下箱体的扭矩为4.5 N·m~5.5 N·m,再静置半小时,重复上面的上盖拆装5次,然后进行沉水测试。

4.4 老化试验

把带有即时发泡密封胶的上盖与下箱体装配在一起后,高低压接插件孔堵住,留一个防爆阀口作为进气口,进行气密实验,通过气密试验后,堵住防爆阀孔进行沉水测试,通过沉水测试后,然后依次进行高温(85℃±2℃,72小时)、盐雾(中性盐雾试验,24小时)、低温(-40℃±2℃,8小时)、恒温恒湿(38℃±2℃,95RH,17小时)、高温(85℃±2℃,72小时)和恒温恒湿(38℃±2℃,95RH,17小时),然后进行沉水实验,实验通过,继续进行一次从高温到恒温恒湿的条件,进行沉水测试。

图8 老化实验箱

4.5 震动试验

把带有即时发泡密封胶的上盖与下箱体装配在一起后,高低压接插件孔堵住,留一个防爆阀口作为进气口,进行气密实验,通过气密试验后,堵住防爆阀孔进行沉水测试,通过沉水测试后,按照GB/T 31467.3-2015-7.1.1[3]随机震动测试方法进行震动后进行沉水测试。

5 总结

纯电动汽车电池包的密封性,对箱体内的电池组的安全至关重要。各企业对电池包的密封也越来越重视,新的密封结构和密封材料也不断出现。电池包的密封是在不断摸索前进中,不断改进,逐步创新。一个好的密封方案,必将会带来电池包技术含量的提升,带动电动汽车产业的发展[7]。

[1] GB/T 18384.1-2015.电动汽车安全要求.第1部分:车载可充电储能系(REESS).

[2] 车杜兰,周荣,乔维高.电动汽车电池包散热加热设计[J].北京汽车. 2010(1).

[3] GB/T 31467.3-2015.电动汽车用锂离子动力蓄电池包和系统.第3部分.安全性要求与测试方法.

[4] 王庚林.密封性检测方法的研讨[J].信息技术与标准化.2000(6).

[5] 王华天,卢立新.包装密封性检测技术方法[J].中国包装.2009(7).

[6] GB 8410-2006.汽车内饰材料的燃烧特性.

[7] 李东锋,金利芳.纯电动汽车电池包密封结构研究[A].第九届河南省汽车工程技术研讨会论文集[C].2012.

[8] GB/T 4208-2017.外壳防护等级(IP代码).

Study on Instant Foaming Sealant for Battery Pack of Pure Electric Vehicle

Chang Zhenglei, Fu Yimin, Si Duo, Guo Haining, Zhou Jian, Sheng Jun

( Beijing New Energy Automobile Co., Ltd., Beijing 100000 )

In order to improve the sealing and waterproofing performance of battery pack, it is necessary to study the material, track, width and height of instant foaming sealant for battery box, so that the battery box and instant foaming sealant can be perfectly combined. Continuous air tightness test, disassembly test, aging test, vibration test and immersion test were carried out to verify the sealing performance of instant foaming sealant, and to further optimize and improve the track of sealant coating, the width and height of sealant.

pure electric vehicle; battery pack; battery box; seal; instant foam sealant

B

1671-7988(2019)03-07-03

U469.72

B

1671-7988(2019)03-07-03

U469.72

常正雷,男,汉族,本科,从事动力电池包结构设计。

10.16638/j.cnki.1671-7988.2019.03.002