逐孔起爆在露天矿生产中的应用研究

2019-03-04李桂艳

李桂艳

(中煤平朔工业集团公司露天工程服务分公司 ,山西 朔州 036006)

0 引言

在露天矿的生产过程中,爆破质量的好坏对采掘及运输环节具有重要的影响,直接影响着矿井经济效益的好坏。露天矿进行台阶爆破后,若爆破后的岩石块度大,则会增加对装载运输设备的磨损,矿井运输效率低下,严重时需要采取二次爆破措施,增加了施工的成本。传统的爆破方式具有:同段位装药量大,大的震动波对边坡稳定性影响较大;爆破能量利用不完全,爆破后大块率高;噪声污染大等缺点。对现有的排间微差爆破技术进行相关改进并未取得实质性的效果,而逐孔起爆技术具有炸药能量利用率高、震动波较小等优点,爆破效果良好,技术及经济效益显著,经过不断的改进后,逐渐成为我国露天矿山进行台阶爆破的主要方法。

1 工程背景

某露天矿煤层呈由东向西条带分布,井田面积约324km2,煤炭地质储量为23245Mt,井田内主要开采5号和6号煤层,两层煤分别厚18.16m和36.64m,均为赋存稳定的近水平煤层,煤层倾角均小于3°。5号煤层上部主要为坚硬的沙砾岩,而在5号煤和6号煤之间为泥岩、粉砂岩和细砂岩,针对该部分岩层的剥离主要采用深孔爆破的方法进行,采用从自由面开始的排间顺序微差爆破,该方法在使用过程中存在岩石碰撞作用差、爆堆宽度大的问题。若采用由中间向两边的爆破方式,则会造成中部爆堆集中,高度较大的问题,从而影响了铲运作业的正常进行;若加大中间炮孔的装药量,则增加了爆破作业成本;总之采用该方法进行爆破作业,会造成爆破效率低、岩石大块率高等确定,因此计划采用逐孔起爆技术来改良爆破效果。

2 逐孔起爆技术简介

逐孔起爆技术属于微差爆破范畴,采用该方法进行爆破作业时,各个炸药的爆破是独立进行的,从起爆点开始,延时一定时间后逐个向后传爆破,如此则后面爆破的炸药有前面爆破炸药产生的自由面,爆破应力波在新自由面处发生反射,炸药产生的爆破能量利用效率高,爆破振动减小,爆破的岩石发生挤压、碰撞作用,岩石块度适中,爆破效果良好。

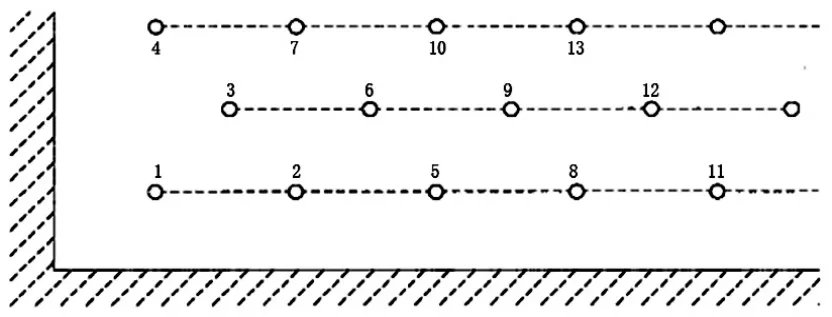

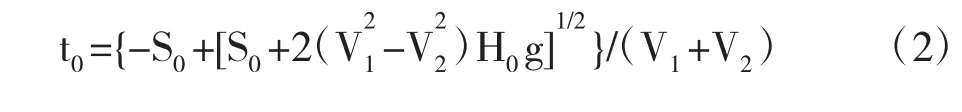

2.1 逐孔起爆网络

逐孔起爆网络如图1所示,图1中所示数字为炮孔起爆的先后顺序,所有炮孔均按一定的延期时间顺序起爆。大量的工程时间表明,各爆破孔间的延期时间为3~8ms/m,排间距的延期时间为8~15ms/m时,会取得最优的爆破效果。针对露天矿的台阶爆破,需要根据所要爆破的岩石岩性具体确定延期时间。当爆破工作面的最小抵抗线为6~10m时,根据岩石性质所确定的最优延期时间为:若岩石为花岗岩等质地坚硬的岩石,延期时间通常取15~30ms;若岩石为石灰岩及砂岩等中等坚硬的岩石,延期时间通常取20~46ms;若岩石为泥岩和灰岩等软弱岩石,延期时间通常取50~70ms。在露天矿生产中,所采用的起爆网络通常有V型、斜线型和三角型这三种,实际工程应用中,均能取得良好的效果。

图1 逐孔起爆网络示意图

2.2 逐孔起爆作用原理

以图1中所示的爆破网络为例,对逐孔起爆作用原理进行简介。图中布置了三排炮孔,根据自由面的数量和工程地质条件来确定炮孔的起爆顺序,延期时间为毫秒级,具体过程如下:

1)首先发生爆破的炮孔在爆炸应力波及爆轰气体的作用下在围岩中产生爆破漏斗,因此可以称为单孔漏斗爆破,在该力的作用下围岩在主裂隙方向发生分离。此时由于炮孔内高温高压气体的存在,在爆破漏斗内产生了大量的裂隙,但岩层间并未发生显著位移。

2)在第一个炮孔爆破后,在延期雷管的作用下,第二个炮孔进行爆破,由于第一个炮孔爆破漏斗产生裂隙的存在,为第二个炮孔起爆时提供了自由面,此时的最小抵抗线为第一个炮孔和第二个炮孔间的孔间距。与此同时,爆破的作用方向也发生了变化,爆破应力波作用于自由面上的力也显著增加,增加了岩石的破碎效果,岩石大块率明显降低。

3)逐孔起爆采用毫秒级延期,先爆破的炮孔所形成的应力波还未完全消失,后续炮孔已发生爆炸,这样会形成爆炸应力波的叠加作用,增加了应力波对岩石的破碎时间,从而使爆破显著增加。

4)先爆破的炮孔产生的岩石飞散的过程中,后续炮孔产生的岩石同样朝着新的自由面飞散,岩石间会发生彼此的碰撞,增加了岩石的破碎效果,且形成的爆堆集中。

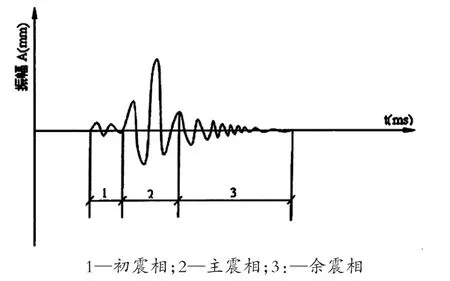

5)由于炮孔间起爆的延期时间为毫秒级,先后起爆的炮孔会发生应力波的叠加,为防止爆破威力过大而对岩层稳定性破坏过大,则需将地震波的主震相相互避开,如图2所示。

图2 爆破后形成的地震波

现场实践表明,采用逐孔起爆方式较传统起爆方式可将地震效应减小30%~70%,由于该方法可以减小爆破振动来来的危害,有助于提高经济效益,因而广泛应用于露天矿爆破作业中。

2.3 逐孔起爆的方法

逐孔起爆主要有:孔内延期、孔外接力、孔内外联合三种方式。孔内延期逐孔起爆,该方法通过炮孔内的延期电雷管实现延期顺序起爆,不需采用地表雷管进行延期,因而具有爆破网络简单、连接容易的特点;孔外接力逐孔起爆,该方法通过在地表各孔间连接延期电雷管来实现延期爆破,而炮孔内电雷管的延期时间相同,因此无需考虑炮孔内雷管段位的区别,装药更加便捷;孔内外联合逐孔起爆,该方法在各排爆破孔之间连接相应段位的地表延期雷管,从而形成孔内外的逐孔起爆,在露天矿生产中应用最为广泛。

2.4 延期时间的选择

1)最佳孔间延期时间。

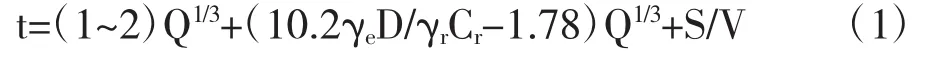

最佳孔延期时间采用如经验公式(1)来进行:

式中:t为最佳孔延期时间,ms;Q为炮孔内平均装药量,kg;Γe为炸药的密度,g/cm3;Γr为岩层容重,g/cm3;D为炸药的爆速,m/s;Cr为震动波在岩层中的传播速度,m/s;S为爆破后岩石的飞散距离,mm;V为爆破后岩石的运动速度,m/s。

由公式(1)可知,不同种类的炸药延期时间也不同,铵油炸药延期时间通常取15~47ms,乳化炸药延期时间通常取17~65ms,若装药量较大,则取值相对较大,反之亦然。结合理论分析及现场实践,当孔间延期时间为3~8ms/m时,取得最优的爆破效果。

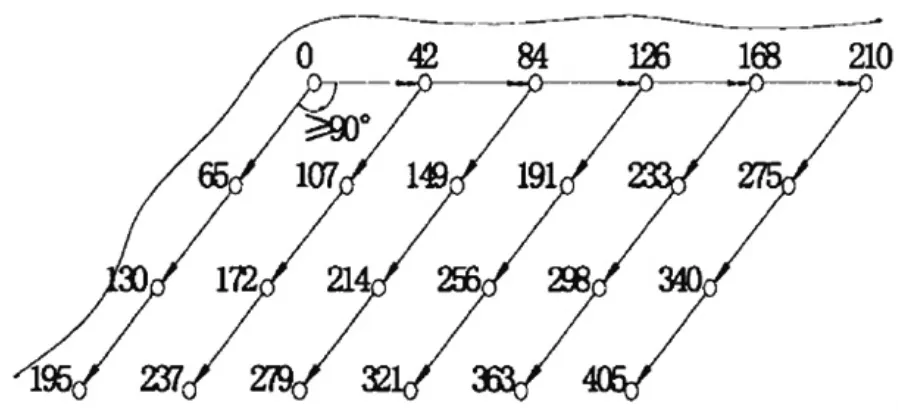

2)最佳排间延期时间。

对排间延期时间影响较大的因素有爆破后产生的爆堆形状及松散度,若排间的延期时间过短,则前排爆破的炮孔无充足的时间产生贯穿裂隙,即无法为后排起爆的炮孔产生自由面,则后排起爆的炮孔发生挤压作用,导致爆破后岩层的松散度差;若排间的延期时间过长,则前排爆破的产生的岩石已经停止运动,前后两排炮孔的应力相互叠加作用减弱,造成爆破效果不佳,最佳的排间延期时间可用经验公式(2)计算;

式中:t0为最佳排间延期时间,ms;S0为炮孔排间距,m;H0为爆破后岩石的最大运动高度,m;V1为炮孔堵塞段运动速度,m/s;V2为炮孔岩石的运动速度,m/s

由公式(2)可知,若炮孔直径相对较大则取大值,反之亦然。结合理论分析及现场时间,当排间延期时间为8~15ms时,取得最优的爆破效果。

3 工程应用

针对该露天矿的工程实际情况,决定采取逐孔起爆的深孔爆破方式。以该矿5号煤上的沙砾岩为例进行爆破参数设计。露天矿台阶高度的大小取决于钻孔的深度,爆破效果及运输安全等因素,通常取值为10~20m,结合该矿生产实际,最终确定台阶高度为15m;炮孔直径主要受钻机型号、台阶作业高度及岩层性质等因素的影响,最终确定孔径为150mm,垂直布置钻孔;钻孔深度与台阶高度及岩层性质有关,为增大对台阶底部岩层的爆破作用,在台阶高度15m的基础上,钻孔超深1.5m,最终取孔深16.5m。根据施工经验,底盘抵抗线通常为炮孔直径的20~50倍,因此选取炮孔直径为8m;孔间距和孔排距的选取与最小抵抗线有关,综合确定炮孔间距为9m,炮孔排距为5.5m;台阶坡面角与台阶岩石硬度有关,根据该矿生产实际,选取坡面角为70°;炮孔堵塞长度根据炮孔直径取值为6m;炸药单耗为0.22kg/m3;该矿台阶爆破时,第一排炮孔内装药量取237.6kg,第二排及之后炮孔内装药量取179.6kg;为保证传爆效果的可靠性,选用三角型逐孔起爆网络,地表孔间延期时间取42ms,排间延期时间取65ms;最终确定的爆破网络如图3所示。

4 效果分析

采用逐孔起爆方式,岩石爆破后大块率基本维持在3.07%左右,而传统爆破方法大块率可达到4.52%,同比降低1.45%,爆破效果得到明显改善。爆破后大块率降低,不仅减少了二次爆破的成本,同时提高了装岩的效率,综合生产成本减少了0.2元/m3,按年爆破岩石2000万m3计算,则可节约成本400余万元,经济效果显著。

图3 三角型逐孔起爆网络

5 结论

1)针对传统爆破方式的不足,对逐孔起爆技术进行了简要介绍,结合该露天矿生产实践确定了相关爆破参数。

2)通过实际应用,技术及经济效益显著,爆破后岩石大块率降低了1.45%,实现成本节约400余万元。