水性环氧新型冷补沥青混合料的性能对比分析*

2019-03-01赵富强王素青路国栋张争奇

赵富强 王素青 路国栋 张争奇 张 伟

(陕西省高速公路建设集团公司1) 西安 710065) (长安大学公路学院特殊地区公路工程教育部重点实验室2) 西安 710064) (陕西省交通规划设计研究院3) 西安 710063)

0 引 言

冷补沥青混合料与路面黏结性好,且工作性能优良,能够克服热补材料修补坑槽的局限性,是路面坑槽等病害修补的最佳材料[1-2].目前国内外对冷补材料做了大量的研究和应用,取得较为显著成果,但仍存在不足之处:①国内市场上冷补料产品性能不足或不稳定,强度形成速度慢,早期强度低[3-4];②对冷补沥青材料的研究不够全面系统,其性能评价方法和技术指标不统一,且缺乏相关行业标准或规定.研究表明,将环氧树脂材料用于改性沥青,可以增强沥青混合料的力学强度、高温稳定性,以及水稳定性,同时环氧树脂水性化的应用也使其相容性得到了改善[5],有助于协调冷补沥青混合料的强度与施工和易性的矛盾.

文中通过掺加水性环氧树脂乳液对普通溶剂型冷补材料进行性能改善研究,根据冷补混合料的使用场合和水性环氧冷补沥青混合料的技术特点,提出冷补沥青混合料试验方法,通过室内试验评价新型冷补材料的性能改善效果并推荐水性冷补环氧沥青混合料的掺配比例和使用建议,并对其强度形成机理进行分析.

1 原材料技术性能

普通冷补沥青混合料是由矿质集料和冷补胶结料,通过一定机械拌合或人工搅拌工艺而成.冷补液主要成分有基质沥青、稀释剂、增粘剂和防水剂,本文选用SK-90#石油沥青以及0#轻柴油作为基质沥青和稀释剂.

添加剂对冷补液的性能有重要影响,选择课题组自主研制的ZH冷补料和由成品改性剂制备的LBR冷补料以作研究.ZH型冷补沥青中m(沥青)∶ml(稀释剂)∶ml(增粘剂)∶ml(抗剥落剂)=100∶25∶5∶0.5;LBR冷补液中m(沥青)∶ml(稀释剂)∶ml(添加剂)=77∶20∶3[6].

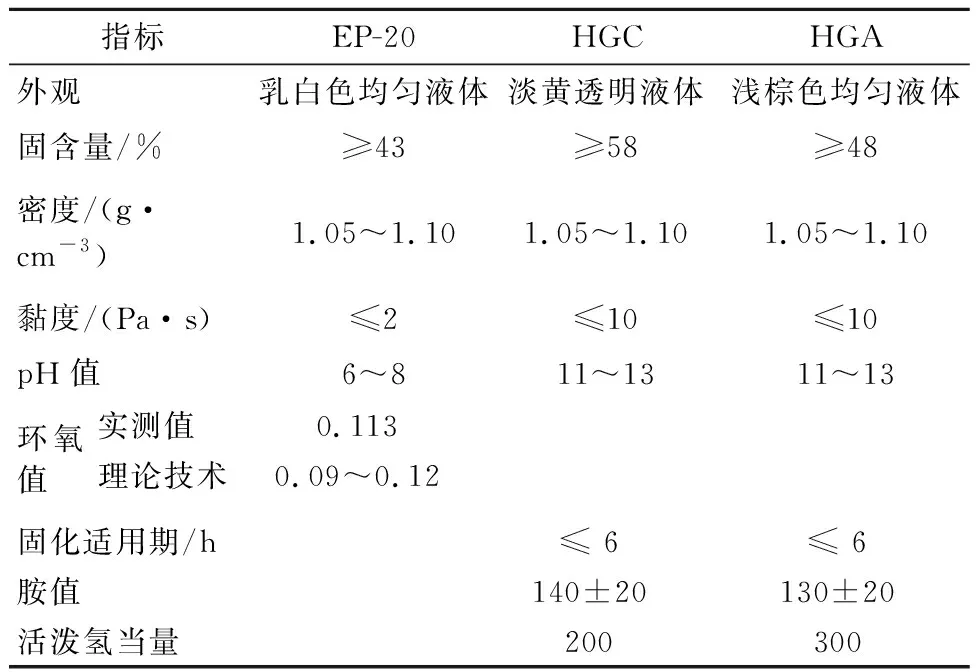

选用水性EP-20乳液作为环氧乳液;固化剂采用两种经过化学改性的聚酰胺类固化剂,与环氧树脂乳液相容性好,并且能够在常温条件下进行固化反应,技术指标见表1,拟定的2种水性环氧组分构成及掺配比例方案见表2,即固化剂用量(100 g环氧乳液)=树脂环氧值×活泼氢当量.

表1 水性环氧组分技术指标

表2 水性环氧组分构成及掺配方案 g/100 g环氧乳液

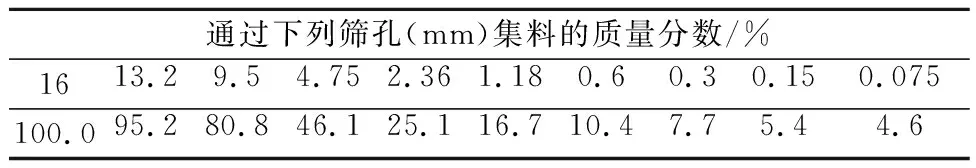

粗集料选用中性的闪长岩,与沥青粘附性较好,且强度较高、耐磨性好、颗粒均匀,细集料为有良好级配的机制砂,填料为磨细的石灰石矿粉,试验中选用的级配见表3,同时按照马歇尔试验方法确定了冷补料的最佳油石比,ZH型为4.4%,LBR则为4.5%.

表3 矿料级配设计

2 冷补沥青混合料性能评价方法

作为填充坑槽的冷补料,首先必须具有良好的储存稳定性和施工和易性,同时也要具有良好的路用性能.本文将冷补混合料袋装密封存储,以其施工和易性、初始强度和黏聚性研究其合理存储期限.

将松散冷补料置于5 ℃低温箱中24 h,观察其是否结块,并用铁铲拌和以评价其和易性.

冷补沥青混合料应具备一定的黏结性和黏聚性.本文对文献[7]中的飞散试验方法进行改进[8],即将一定量新拌冷补料在15 ℃双面击实50次,一组试件的数量均为四个(若无特殊说明,试验中平行试验均为四组),再将试件在15 ℃恒温箱中养生4 h,放入洛杉矶磨耗机旋转撞击100次,以试件飞散损失率为黏结性评价指标.

冷补混合料的强度包含初始强度和成型强度两方面.初始强度是稀释剂少量挥发后所具备的强度,试件应该经过短期空气养生后再进行试验.因此将试件双面击实25次之后连同试模在25 ℃恒温箱中通风养生6 h,再双面击实25次,脱模后在(25±1) ℃恒温水槽中养生30 min立即测试稳定度[9].

对于水性环氧沥青冷补混合料来说,由于水性环氧组分的存在,使得混合料的强度形成过程成为稀释剂挥发、环氧组分的水分丧失、固化强化的过程,期间温度对其影响很大[10].所以本文以稀释剂的挥发质量趋于稳定,以及足够的压实度作为判断标准来确定合理养生温度[11]:第一阶段是在温度80 ℃的环境中养生24 h,再将温度升至110 ℃继续养生6 h,当试件挥发质量趋于稳定时,按照规范测试稳定度[12-13].

分别采用浸水马歇尔法、冻融劈裂法评价新型冷补料的抗水损性.通过车辙试验评价新型冷补材料的高温稳定性与抗永久变形能力,通过烘箱养生和二次碾压成型车辙板试件,每组混合料平行试验三个试件:首先将新拌冷补料装入试模,用轮碾仪往返碾压八次,然后按照修正成型条件进行养生,再将试件往返碾压四次.压实成型后继续在室温通风放置7 d后,再进行后续试验.

3 试验与结果分析

3.1 冷补混合料的和易性和存储性能

按照以上试验条件,将不同类型和配比的冷补混合料通过袋装密封存储,冷补混合料中两种环氧组分掺量均按1.5%(质量分数)外掺,环氧树脂与固化剂按3∶1(质量比)掺配,冷补料的存储试验结果见图1.

图1 冷补沥青混合料的存储性能

对于ZH,LBR等普通溶剂型冷补混合料,通过袋装密封存储后,其性能稳定地保持在一定水平,其初始强度随时间变化缓慢上升,存储两个月后仅增长0.2~0.3 kN,且无明显结块;而飞散损失量在一定范围波动,不超过20%,可能是由于稀释剂的少量挥发造成的.

通过水性环氧组分对冷补混合料进行改性后,ZH①型冷补料能够保持优良的存储稳定性,其初始强度在两个月后增长约0.45 kN,而黏结性能基本未发生变化,密封储存两三个月未出现较多结块.LBR②型冷补料储存20 d后,初始强度迅速升高,黏结性能逐渐变差,混合料中出现许多较大结块,对其施工和易性有较大影响.混合料中少量的水分和油分挥发后,环氧组分②较早发生反应,其固化适用期较短,存贮期限仅为15~20 d,不适宜较长时间储存.若在储存过程中,混合料出现固化结块后应废弃,不能继续进行工程应用.

3.2 水性环氧新型冷补材料强度试验结果

冷补沥青混合料的初始强度试验结果见图2,由图2可知,不同类型的冷补料初始强度值均介于2.0~3.0 kN之间,冷补料在使用初期,由于轻质组分挥发量极少,冷补沥青自身黏度较低,混合料内黏聚力较小,因而试件强度普遍比较低,但基本能满足开放交通需求.

图2 环氧掺量与冷补料初始强度关系

新型冷补料的初始强度随水性环氧组分掺量增加显著升高.环氧组分的掺入增加了冷补沥青液的黏度,能够给沥青与矿料以及矿料与矿料之间提供较强的黏结力,早期强度有很好改善.掺加②型环氧组分的冷补料,其初期强度随掺量增长比①型环氧组分快,说明②型组分对早期黏结力的贡献大于①型,冷补料养生成型后更有利于交通的开放.与对照组相比,当环氧组分掺量为1.8%时,各冷补混合料初期强度增大0.6~0.8 kN.

冷补沥青混合料的成型强度按照修正马歇尔法测试,试验结果见图3.

图3 环氧掺量与冷补料成型强度关系

在冷补沥青液中掺加环氧组分,冷补混合料的强度都有很大改善,随环氧掺量的增加,成型强度快速增长.当水性环氧组分掺量为1.2%时,试件成型强度超过8.0 kN,能达到热拌混合料的强度要求.试件成型与烘箱养生过程中,混合料中的稀释剂大量挥发,水性环氧树脂乳液快速破乳,交联固化作用使“残留沥青”性质发生变化[14],混合料的内黏聚力迅速提高,故而成型强度有较大改善.

两种环氧组分对冷补混合料的强度改性作用不同,当环氧组分掺量为1.2%时,②型水性环氧冷补料成型强度平均增长17.8%,初始强度增长17.0%,而①型分别为20.2%和12.1%.当环氧树脂掺量增至1.8%时,②型水性环氧冷补料成型强度和初始强度分别增长35.7%,36.1%,①型则分别为47.2%和23.3%.相比较而言,②型环氧组分对冷补混合料初始强度改善更明显,主要是由于冷补液黏度较高,混合料初期黏结性更好;而①型组分则对成型强度贡献更大,其固化产物韧性优良且具有较好的力学性质,对冷补材料的后期性能改性作用更加突出.

固化剂用量对强度试验结果的影响见图4.由图4可知,四种冷补料的成型强度变化趋势相近,随固化剂用量的增加,强度先增大后减小,当环氧乳液和固化剂(质量比)在100∶30~100∶35时,成型强度达到峰值,故两种环氧组分的质量比配比为3∶1.

图4 固化剂用量对冷补混合料强度的影响

3.3 水性环氧新型冷补混合料的水稳性能

采用冻融劈裂试验来评价冷补沥青混合料的水稳性,各类型冷补混合料的冻融劈裂试验结果见图5.

各类型冷补材料经过一次冻融循环,其劈裂强度比都大于80%,水稳定性满足规范要求.另外,随水性环氧组分掺量的增加,冷补混合料的劈裂强度和冻融劈裂强度比均逐渐增大,说明水性环氧组分能增强冷补混合料的黏结性能,有助于改善其抗水损害能力.

掺加②型环氧组分的冷补料,其劈裂强度小于掺加①型的冷补混合料,但冻融后的劈裂强度比却相反,即②型水性环氧组分对水稳性能的改善效果更显著.原因可能是②型组分能与冷补沥青液很好相溶,混合料拌和后与矿料裹附更紧密,且HGA固化剂与环氧树脂固化产物的耐水性能优于HGC,使得水性环氧冷补液的抗水剥离性能也有明显提升.①型环氧组分能有效增强冷补料的稳定度和劈裂强度等力学性能,而②型组分则对改善冷补料的水稳性能更加突出.所以,在用水性环氧材料对冷补料性能改善时,可以根据需要,选择合适的环氧组分对冷补料进行性能补强.

图5 冷补混合料的冻融劈裂试验结果

3.4 水性环氧新型冷补混合料的高温稳定性试验

冷补沥青混合料的高温稳定性按照改进的车辙试验法进行评价,车辙试验结果见图6.

图6 环氧掺量与冷补料高温性能关系

由图6可知,普通冷补混合料动稳定度均相对偏低,只有300~400次/mm,而随环氧组分掺量增大,冷补料的动稳定度逐渐增大,车辙深度逐渐减小.环氧组分本身是热固性树脂材料,与固化剂交联反应生成的固化产物能够使沥青材料在高温环境保持较好的稳定性.当环氧组分掺量达到一定量,固化反应产物分布均匀,与沥青颗粒紧密接触,冷补料动稳定度有明显提升,达到450次/mm以上;掺量继续增加,动稳定度可达到800次/mm,其高温抗变形能力显著增强.故推荐冷补沥青液中环氧树脂掺量质量比为1.2~1.8%.另外,通过两种类型的环氧组分对比发现,①型环氧组分对冷补料高温性能的改善作用优于②型环氧组分,其固化物韧性相对较好,使冷补混合料的高温抗塑性变形能力更佳.

3.5 冷补沥青混合料的黏结性能

采用修正飞散试验测试新型冷补材料的黏结性能,试验结果见图7.从试验结果可知,水性环氧树脂掺量对冷补材料的黏结性能影响不显著,试件飞散损失量均小于20%,新型水性环氧冷补混合料的黏结性可满足施工要求.修正飞散试验仅能评价集料与冷补沥青之间的黏结性,并不能反映冷补混合料与旧有路面的黏结性.冷补料主要是应用于坑槽的快速修补,对坑槽开槽后,彻底清扫干净,没有积水、松散颗粒或者杂物,保证坑槽处于干燥或者潮湿状态,摊铺冷补混合料之前,在坑槽的四壁及底部均匀地涂洒一层热沥青或乳化沥青,再进行回填压实.

图7 环氧掺量与冷补料黏结性关系

4 水性环氧新型冷补混合料的强度形成机理

与热拌混合料及普通冷补混合料相比,水性环氧新型冷补材料中掺有稀释剂以及环氧组分,反应随稀释剂缓慢挥发和固化反应逐步进行,其黏聚力与内摩阻角会不断发生变化,冷补混合料从拌和、摊铺到碾压成型逐步形成强度.

冷补混合料在拌和存储过程中,冷补沥青液与集料经充分拌和,一部分冷补液与矿料裹附形成结构沥青,多余部分则成为自由沥青.在此阶段,①型环氧组分受到稀释剂的分散抑制作用,基本不发生固化反应,存储稳定性较好,②型环氧组分内长期存储时随着水分和油分的挥发,和易性和存储性受到影响.此时,固化反应还未开始,常温下稀释沥青黏度比较小,混合料的黏聚力较低.且混合料不受外力作用,矿物颗粒间仅靠多余的自由沥青联结,颗粒接触面积很小,未形成结构,内摩阻角比较小.冷补混合料不会黏结成块,处于良好的松散状态,保证其施工和易性和初期可操作性.

当冷补混合料经摊铺碾压后,在施工机械碾压作用下,集料颗粒重新排列,颗粒之间沥青膜减薄,接触面积逐渐增加,内摩阻角逐渐增大,能够形成较为稳定的颗粒嵌挤结构.但此时稀释剂尚未完全挥发,环氧组分的固化反应还没有充分进行,对冷补料的初期性能改善不明显,仅起到部分增粘作用,强度主要来自于粗集料间内摩阻力.

开放交通后,在车辆荷载累积效应作用下不断被压实,其密实度会进一步提高;同时在稀释沥青的润滑作用下,混合料颗粒间的排列会更加紧密,骨架嵌挤作用使内摩阻角升至最大值.另外,在自然环境条件如温度、风速等作用下,冷补液中的稀释剂和水分逐渐挥发,稀释沥青黏度缓慢恢复.由于水分挥发速度比油分快,环氧树脂乳液破乳后,固化剂向树脂内部不断渗透,反应生成网状固化交联产物,使混合料的黏结力迅速提高并且不断增大,将沥青与矿料紧密联结成整体,形成多级稳定结构,混合料黏结力缓慢升至峰值,与混合料中集料的内摩阻力一起构成最终强度.

5 结 论

1) 在两种普通溶剂型冷补混合料中掺入水性环氧组分后,冷补混合料的初始强度与成型强度、水稳性能、高温性能和黏结性都有显著改善,并随环氧树脂掺量增加,改性效果愈加明显.综合环氧组分对冷补沥青液及其混合料的影响,环氧组分掺量质量分数宜控制在1.2%~1.8%,水性环氧树脂与固化剂最佳质量比宜采用3∶1.

2) 环氧组分EP-20+HGC在冷补材料中的固化适用期较长,对冷补料的成型强度、劈裂强度、高温性能改善效果较好,存储稳定性较好,可用于生产需要长时间储存的冷补沥青混合料.

3) 经环氧组分EP-20+HGA改性的冷补混合料初始强度和水稳性能较好,且混合料的强度成型速度更快,但其适用期较短,不适合于长时间存储,该法可用于坑槽的应急性修补.

4) 水性环氧组分构成不同,对溶剂型冷补混合料的改性效果不同,在实际养护工程中,应根据溶剂型冷补材料的性能缺陷及养护需求选择适宜的水性环氧组分进行改善.