全金属螺杆泵蒸汽吞吐注采一体化试油技术

2019-02-27姜东

姜 东

(中国石化胜利油田分公司石油工程技术研究院)

油田开发中,对于地层产能评价及预测主要通过排液试油方法获取相关数据参数,目前现场常用工艺有:液氮诱喷[1]、水力泵[2-5]和机械抽汲[6-11]等工艺方法。随着稠油油藏的深入开发,对于超稠油、特超稠油油藏多采用SAGD、CSS注蒸汽热采开发方式,从举升上主要应用了抽油机-抽油泵有杆泵排液方式[12],该技术通过下放杆柱打开注汽通道,注汽后上提抽油杆、调好防冲距快速转抽生产,但到注汽中后期,随井温降低,油井产出液黏度增大,存在稠油进泵困难、泵效低或抽油杆柱下行困难甚至不能正常生产的问题,用于试油排液则不能准确测试油井产能。针对稠油井产出液黏度大、流动性差问题,应用了常规橡胶螺杆泵试油技术[13-14],并见到了一定效果,但由于常规螺杆泵橡胶定子耐温低(一般小于160℃),目前主要用于普通常规稠油油藏的冷采试油排液,无法实现300℃以上稠油热采井高温举升排液需求。

为满足稠油热采试油井快速、准确、全面获取油藏数据资料需求,本文通过研究一种定转子均为金属材料的全金属螺杆泵技术,在发挥螺杆泵适用于稠油、出砂油藏,并具有连续螺旋举升排液优势同时,大幅提升螺杆泵耐高温性能,通过技术配套形成适用于稠油热采井、工作温度达到380℃以上的全金属螺杆泵注采一体化排液技术,为稠油热采井的高温长效举升试油排液提供一种新工艺。

一、全金属螺杆泵特性研究

全金属螺杆泵区别于普通常规橡胶螺杆泵的关键技术是其金属定转子采用间隙配合方式旋转啮合举升。

1.全金属螺杆泵结构优势

通过优化用于金属定转子的材料及表面硬化处理工艺,实现了380℃高温井况环境下举升排液,继承了常规橡胶螺杆泵适用稠油优势,用于探井试油能解决以下问题:

(1)螺杆泵金属定子、转子采用真空氮化处理,其硬度分别达到HIV900-1100和HIV600-800,具有耐高温、抗磨损优势,解决了常规橡胶定子螺杆泵耐温低,因橡胶定子疲劳、老化寿命短的问题,在高温热采井上应用具有更长的使用寿命。

(2)举升排液连续、均匀,具有较强的自吸能力,适用于高黏度、高含气和出砂油井高效、长效举升;与常规抽油机举升方式相比,螺杆泵采油整体配套紧凑,地面设备占地空间小,具有安装操作简便和运行能耗低等优势。

因此,采用全金属螺杆泵对于稠油井(尤其是热采井)试油,能实现高温、高效、稳定排液,有效降低试油成本、提高试油效果。

2.全金属螺杆泵特性试验

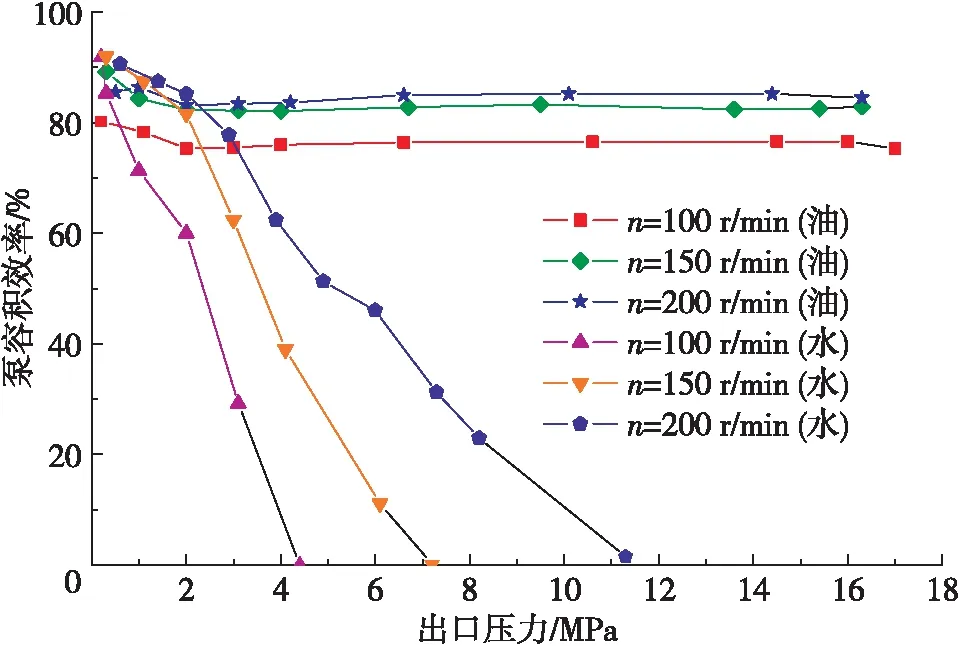

为掌握全金属螺杆泵运行特性,针对其定转子间隙配合特点,依据《GB/T 21411.1-2014 石油天然气工业井下设备》“人工举升用螺杆泵系统”(第1部分)标准规定,对GLB160-30/JD全金属螺杆泵样机,在不同介质及运行转速条件下,测试分析其举升扬程与泵效规律,分析其间隙漏失对泵效影响规律,掌握全金属螺杆泵运转特性规律,用于指导全金属螺杆泵选型及应用。

2.1 测试方法

采用100%水、100%油(32#液压油,黏度53 mPa·s)为试验介质,在转速为100、150、200 r/min条件下,测试全金属螺杆泵对应不同出口压力(等效举升扬程)下的泵效。

将图1的四边形OABC中的矢量等式r= b+ a- c的两边作自身的点积(数量积)有:rr= bb+ aa+ cc+ 2(ba- bc- ac),即r2= b2+ a2+ c2+ 2(bacφ- bccφ∓ψ- accψ),[(b2+ a2+ c2- r2)/ 2+ bacφ] /c= acψ+ bcψ∓φ,

2.2 全金属螺杆泵特性分析

全金属螺杆泵性能测试结果如图1所示。由图1看出,介质分别为水、油时,全金属螺杆泵表现出了不同特性。采用水介质时,泵效整体呈快速下降趋势,随转速增大泵效下降趋缓,当转速为200 r/min、泵出口压力11 MPa时泵效降为0。而采用油介质,全金属螺杆泵具有较好特性,转速对泵效影响不大,均达到75%以上,在转速200 r/min、压力16 MPa时,泵效达到70%。

图1 采用纯水纯油介质金属螺杆泵特性曲线图

全金属螺杆泵特性测试结论表明,介质黏度、运行转速是决定全金属螺杆泵泵效的主要因素。当输送有一定黏度的油介质时,因介质黏度增大减少了全金属螺杆泵定转子配合间隙的漏失,表现出了较高泵效;而当输送黏度较低的水介质时,间隙漏失对泵效产生量较大影响,但可通过增加转速提高泵效,减小漏失对泵效的影响。

3.全金属螺杆泵耐高温旋转扶正器配套技术

全金属螺杆泵工作时,通过抽油杆柱将地面电机旋转动力传递至井下驱动螺杆泵举升排液,该驱动方式用于斜井必然存在抽油杆与油管间的接触旋转磨损。目前,对于螺杆泵旋转防偏磨技术,扶正器主要采用橡胶、尼龙等高分子材料[15],该类材料耐温一般小于160℃,无法在温度大于300℃注蒸汽热采井中应用。

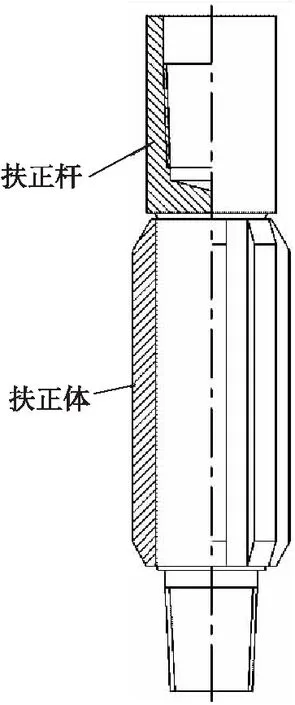

针对螺杆泵在斜井中工作存在的管杆接触旋转磨损问题,基于滑动轴承原理,设计了耐高温抽油杆刚性旋转扶正器技术,该扶正器结构上由扶正杆、扶正体组成,其结构示意图见图2。扶正器整体采用金属材料,扶正杆外表面、扶正体内表面采用合金粉末喷焊处理,耐温达到400℃以上,具有润滑减磨、防腐抗磨特性,能适用于Ø76 mm油管中与Ø22 mm、Ø25 mm抽油杆连接应用。

图2 全金属抽油杆扶正器结构示意图

扶正防磨原理:使用时,在偏磨井段将扶正器代替抽油杆接箍与抽油杆连为一体,扶正器扶正体通过力的作用与油管保持相对静止;抽油杆带动扶正杆在扶正体内做旋转运动,将抽油杆与油管间的旋转磨损转变为扶正器扶正杆与扶正体间的润滑减磨运动,避免油管抽油杆磨损,大幅提升热采螺杆泵井抽油杆、油管使用寿命。

二、全金属螺杆泵注采一体化工艺

为满足稠油热采井注蒸汽热采举升排液试油需求,研究了全金属螺杆泵注采一体化工艺,在勘探开发井,采用全金属螺杆泵实现了一趟管柱注汽-放喷-转抽生产高效举升排液试油。

1.注采一体化管柱组成

全金属螺杆泵注采一体化管柱由驱动装置、光杆、注汽密封装置、油管四通、套管四通、抽油杆、油管、全金属螺杆泵(定子、转子)、油管补偿器、防转锚、注汽封隔器组成,管柱图如图3所示。作业施工时,首先安装套管四通和油管四通,按照图3所示油管柱、抽油杆柱下入井内。可通过抽油杆柱的上提下放,实现注汽-生产-再注汽-再生产多轮次热采排液试油。

2.注汽转抽一体化工艺

全金属螺杆泵注采一体化排液施工分为三个阶段:

(1)注蒸汽阶段。将油管、全金属螺杆泵定子、油管补偿器、防转锚、注汽封隔器连接组成的油管柱下入井内,油管柱通过管螺纹与套管四通连接,并实现注汽高温密封;将光杆、抽油杆柱、全金属螺杆泵转子组成的驱动抽油杆柱下入螺杆泵定子内,调好防冲距,上提光杆使全金属螺杆泵金属转子脱出金属定子,悬挂于驱动装置顶部。

(2)注汽焖井放喷阶段。由油管四通闸门经过油管向井底注入高温高压蒸汽(见图3注汽状态)。注汽过程中,光杆与注汽密封装置配合实现井口高温高压静密封。其中,注汽密封装置采用石墨材料组合与光杆实现自补偿弹性密封,确保安全注汽。按照设计方案完成注汽、焖井后放喷,放喷产出液由油管四通另一端排出进流程。

(3)转抽生产阶段。放喷后待井口压力、温度降低到可施工工况后,将悬挂光杆下放至预先调好的防冲距位置,螺杆泵转子进入定子实现正确啮合(见图3生产状态)。接通螺杆泵驱动装置电机电源,按照设定的转速开机生产排液,测试记录相关生产数据。

通过上述工序施工,完成全金属螺杆泵注蒸汽热采一体化举升排液,实现油井的生产和试油。

图3 全金属螺杆泵注采一体化示意图

1驱动装置 2光杆 3注汽密封装置 4注汽入口 5油管四通 6套管四通 7抽油杆 8油管 9螺杆泵金属转子 10螺杆泵金属定子 11油管补偿器 12防转锚 13注汽封隔器 14注汽/返排通道 15套管 16油层 17排液出口 18旋转扶正器

3.全金属螺杆泵注采一体化工艺技术指标

可实现注蒸汽-焖井-防喷-转抽多轮次注蒸汽吞吐一体化作业,耐温大于380℃,耐压达到25 MPa。

三、现场应用情况

全金属螺杆泵排液举升技术在胜利油田生产井和探井开展了现场试验,应用效果证明,全金属螺杆泵运行平稳可靠,形成的注蒸汽热采一体化技术用于高黏流体稠油热采井,实现了注汽、转抽一体化排液试油生产,为稠油热采井注采一体化试油排液提供了新技术。

1. 612生产井

该井为稠油热采井,井筒为Ø177.8 mm套管,油层深度1 315.8 m,油层厚度7.9 m,早期因高含水关井。2016年2月注蒸汽吞吐后,采用GLB160-30/JD全金属螺杆泵高温生产。该井下泵深度1 100 m,采用顶部驱动,Ø25.4 mm抽油杆驱动生产,运行转速在80~140 r/min。正常运行转速140 r/min时,油井产量20 m3/d,产油量1 m3/d,含水95%,泵效52%,平稳运行18个月泵效稳定。通过该井的试验证明,全金属螺杆泵技术成熟,用于油井举升能维持较高的泵效长寿命生产。

2. 688试油井

该井为胜利油田西部油区的一口勘探试油井。该井井筒为Ø177.8 mm套管,油层深度1 502.8 m,油层厚度6.7 m,地层温度32℃,原油黏度>6 600 mPa·s,含水32%,因油稠采用抽油机试抽杆柱缓下不成功。2016年11月采用全金属螺杆泵注蒸汽吞吐试油排液。注汽时,井口温度达到320℃~380℃、注汽压力16 MPa;采用GLB110-30/JD全金属螺杆泵配套一体化高温注汽井口排液求产,运行转速100~120 r/min,产量2.7~13.2 m3/d,连续试油8 d累排液42 m3,累采油15 m3,实现了油井产能的测试。

四、结论

(1)以全金属螺杆泵为核心,通过井口高温密封注汽转换技术、井下高温减磨抽油杆扶正器技术配套实现了全金属螺杆泵用于稠油热采井生产和试油排液,为稠油油藏的注蒸汽高温举升和注采一体化试油排液提供了新工艺。

(2)全金属螺杆泵特性测试结果表明,介质黏度、运行转速是决定全金属螺杆泵泵效的主要因素。举升高黏度大于53 mPa·s有一定黏度油介质时,泵效大于70%;而举升纯水介质时,因定转配合间隙漏失泵效随增压值增大呈快速下降趋势,但可通过增加转速提高泵效,减小漏失对泵效的影响。

(3)胜利油田试验应用表明,全金属螺杆泵用于油井举升能维持较高的泵效长寿命生产运行。