新型煤质快速检测技术在神华准能选煤厂的应用

2019-02-25孙永强刘利波

孙永强,刘利波,宋 欢

(神华准格尔能源有限责任公司 选煤厂,内蒙古 鄂尔多斯 010300)

1 应用背景

神华准能选煤厂洗选入厂毛煤后,洗后产品按质进入产品仓存储,然后通过配煤装车,将多种不同的产品,掺配成热值稳定的准2、准5和准6等商品煤装车外运。选煤厂共有2套装车系统,其中装车一系统负责1 200万t跳汰系统洗后产品的配煤和装车;装车二系统负责800万t及1 000万t浅槽系统洗后产品的配煤和装车。

2 存在问题与原因分析

近年来,随着生产任务的加重及露天煤质的较大波动等因素影响,给装车配煤带来很大的难度,商品煤装车合格率一直处于较低水平,尤其是神华准能选煤厂装车一系统,合格率甚至还不足50%,造成这一不利结果的主要原因有以下几个方面:

(1)化验结果滞后,不能实时掌握配煤结果。跳汰系统设计能力是年洗选毛煤1 200万t,近年随着露天矿增产,系统洗选毛煤每年达到1 700万t,超出系统设计能力,由于产品存储能力较小,有时化验结果未报出,产品已经装到火车,出现盲装现象,装车结果无法掌握,并影响下一列车的配煤。

(2)煤质波动大,影响装车配比。受地质条件影响,露天矿采出毛煤质量波动较大,毛煤热值在3 100~4 300 cal/g范围波动,洗选的精煤质量相对较稳定,中煤和末煤热值波动大,情况最差时,每个班的点样在±500 cal/g范围内波动,很难保证进仓产品煤热值稳定,导致装车配比难掌控。

(3)采制化方法限制,难以适应煤质的波动。生产及装车采样方法依托胶带机中部自动采样器采样,收集的样品送至化验室进行常规化验,生产点样结果报出时间需1 h,装车化验结果需等装车结束后2 h,这种采制化方法结果报出时间要滞后生产1~2 h。

基于以上原因,使得商品煤装车质量波动较大,造成各商品煤配出热值高出目标热值较多,带来很大的热值浪费,影响准2优质煤配出比例,带来很大的经济损失,同时也影响公司商品煤的品牌。

为了解决此问题,公司引入在线灰分仪、离线灰分仪等仪器,但现场应用效果不佳,未能解决问题,而且这些灰分仪采用放射源,增大了管理的难度。为此寻找一种适应煤质特性的快速检测煤质装置[1],稳定商品煤质量,减少热值损失就显得至关重要[2]。

通过了解,某公司开发了一种新型煤质快速检测产品,但因其设备属于开发研制阶段,还未正式在市场上进行推广应用,正在寻找试验场地,而选煤厂也有这种需求,所以通过与其合作,进行现场试用,以判断该技术是否能够满足选煤厂的实际需求。

3 试验过程

新型煤质检测设备从2014年12月份开始安装,在神华准能选煤厂的试用经历了三个阶段,做了大量实验,完善了煤质特性曲线[3],进一步升级了设备性能,现场应用效果逐步的显现出来。

3.1 第一阶段末煤胶带中部采样机上的实验

2014年12月,首台新型煤质检测设备被安装到神华准能选煤厂,安装在末煤胶带(3701)中部采样机的给料胶带上,采样器采的煤样经破碎机破碎后,落入给料胶带,经过二次缩分后,剩余煤样通过煤质检测设备进行测量[4]。

3.1.1 静态测试

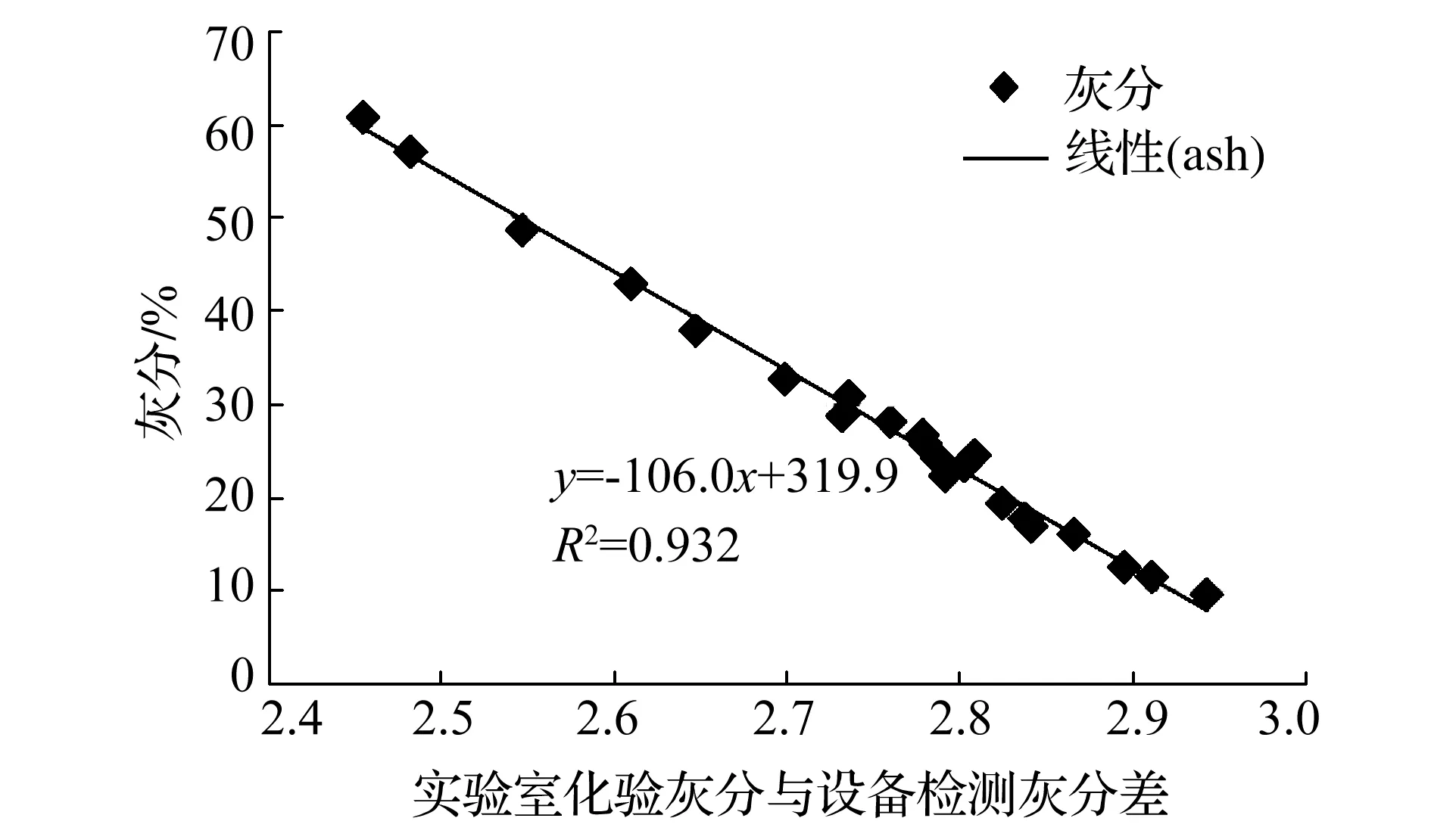

2015年1月7—8日,对检测设备进行了静态测试,测量时间10 min,将粒度为3 mm的样品(5个精煤、6个末煤、13个中煤)放入塑料盒中,放置在检测设备测量位置处,进行静态灰分测量。根据静态测量与动态测量的数据分析,此煤质检测设备基本具备测量灰分的能力。对于静态测量,从图1可以看出,在灰分17%~62%大范围内,灰分测量具有较好的线性。动态灰分测量基本追随化验数据的变化,但存在较大误差。

图1 中煤、末煤、精煤灰分静态测试的测量值—化验值线性拟合

3.1.2 动态测试

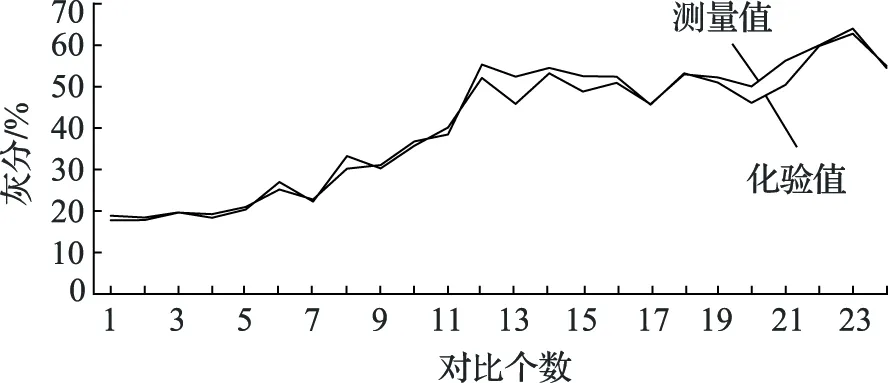

统计2015年1月6—10日末煤生产的测量数据,数据如图2所示。由于动态测量时样品移动速度较低,对于此检测设备来说,从原理上考虑,静态测量与动态测量其测量结果应该相差不大,因此,动态测量误差较大的原因是来自其他方面。

图2 生产中末煤的灰分测量值与化验值对比

3.1.3 动态灰分测量误差较大原因分析

(1)煤样实际测量时间短。尽管是按照1 h的数据比较,但设备实际能测量煤样的时间仅为几十秒到一百多秒,测量误差大。因为该处采样机采样频率为15 min一次,1 h采样次数仅为4次,由于主胶带输煤量不大,所以每次采样量也小,每次采样、破碎后落入小胶带上的煤样,形成符合设备测量条件的煤流,其经过检测设备的时间约10~20 s。

(2)化验煤样为采样机的小胶带上煤样的二次采样,由于采样次数少,其与采样机小胶带上剩余煤样存在差异。

(3)可能存在制样、化验误差。

3.1.4 解决办法

(1)降低采样机小胶带速度,提高单次采样的测量时间;本仪器具有判断胶带上是否有煤的功能,如果提供接口,可以控制小胶带停止或运行,以提高测量时间。

(2)增加小胶带长度,安装更好的煤流成形装置。

(3)提高采样机的采样频率,从原来的15 min降低为5 min或更低,不仅能够增加设备测量煤样时间,还能提高检测设备的数据输出频率,从15 min输出一次,变为5 min或更短时间输出一次,有利于指导生产。

3.1.5 第一阶段测试结果

由于生产任务紧,对采样机小胶带的改造会影响生产,所以没有进行改造,而是将检测设备重新安装到装车胶带的采样机上,这里的煤流量大,有利于测量,而且测量数据对指导配煤装车更有意义。

3.2 第二阶段装车站装车胶带采样机上的实验

2015年6月,将该煤质检测设备安装到1号装车站装车胶带的端部采样机上。具体安装在采样机破碎后,经二次采样所得到样品的输运小胶带上。在安装到新位置后,进行了一系列实验,包括软件功能完善、算法优化、设备运行参数优化等,进一步确保设备的工作状态良好。

3.2.1 静态测试

2015年7月,重新进行了静态煤样的对比测量,对比数据如图3所示。

设备在9月份标定准确后,10月份的测量统计数据如表1所示,除两组灰分仪与化验室热值差较大外其余均差距较小,测量效果很好。

图3 静态测试灰分数据线性拟合图

表1 2015年10月装车煤测量热值与化验热值对比数据表

2015年12月,设备测量数据与化验数据出现较大误差,主要原因是所测量处的煤样量变少,从10月份的每分钟实际测量煤样时间40 s以上,调整为只有23 s。

3.2.2 第二阶段测试实验结果

1号装车站装车胶带的端部采样机处的安装空间很小,比末煤采样机处的安装空间还小,无法制作完善煤样收拢成形装置。由于装车班样、点样需指导装车配煤,改造影响装车。并且是进口设备,对该采样机的改造难度较大,因此决定将测量装置安装到该采样机的弃样端。

3.3 第三阶段装车站装车胶带采样机弃样端实验

该端部采样机的采样频率较高,可达到50 s的采样周期,每次采样的弃样量约60 kg,弃样通过溜槽落入装车缓冲仓中。

3.3.1 新型煤质检测设备的安装

2016年5月开始改造,增设一条小胶带,弃样通过溜槽落入小胶带,小胶带转运煤样一段距离后,再落入缓冲仓中。在小胶带上设置煤流成形装置,并留出安装煤质检测设备的空间。小胶带驱动电机由变频器供电,调节变频器频率以改变小胶带运转速度,从而使煤流符合检测设备的测量要求。

检测设备采用了改进设计的新版煤质检测设备,设备的测量精度、稳定性以及可靠性得到提高[5]。设备于2016年6月运送到现场,并安装调试,7月份初步调试完毕,开始供装车配煤参考使用。

3.3.2 新型煤质检测设备检测结果与化验结果对比

测量数据如图4所示。根据654次装车数据对比,所测煤的灰分从17%~41%,发热量从3 350~5 400 kcal/kg,设备测量发热量与化验发热量差值的均方根误差为87 kcal/kg。

图4 装车煤的发热量设备测量值与化验值的线性关系

3.3.3 新型煤质检测设备应用前后合格率对比

2016年7月1日开始,两套系统都开展了精准装车工作,装车一系统使用新型煤质检测设备指导装车配煤[6],二系统利用生产过程化验热值指导装车。统计2015年全年、2016年上半年以及2016年下半年三个时间段的装车合格率进行对比[7],见表2。

表2 准能选煤厂各系统合格率对比

从表2中数据纵向对比,装车一系统不同时间段合格率,使用新型煤质检测设备后,合格率为82.25%,较使用前提高29%,各煤种热值浪费减少近100 kcal/kg左右,理论上可使准2比例提高约12%。

横向对比装车一二系统不同时间装车合格率,7月1日开展精准装车工作后,两套系统合格率均有很大程度的提高,装车一系统提高12%,装车二系统提高6.71%,一系统较二系统提高6%,基本可以推断出新型煤质检测设备指导装车取得了明显成效。

4 新型煤质检测设备的防护与管理

4.1 新型煤质检测设备的防护

新型煤质检测设备采用多能人工射线吸收法,使用的射线源为射线装置,发射的射线为X射线,与放射源不同,射线装置关闭电压后,不输出任何射线[8]。

放射源与射线装置虽然都能输出射线,但管理上存在差异,此检测设备发射X射线的能量,与双能量伽马射线灰分仪的射线能量比较,要低得多,因此屏蔽该射线很容易,3~4 mm的钢板即可完全屏蔽该射线,因此在设备的外部,检测不到射线装置发射的射线(仅能检测到环境本底)。

4.2 新型煤质检测设备的管理

根据国家标准《GB 18871-2002电离辐射防护与辐射源安全基本标准》中规定的豁免水平为:① 正常运行操作条件下,在距设备的任何可达表面10 cm处所引起的周围剂量当量率或定向剂量当量率不超过1μSv/h;② 所产生辐射的最大能量不大于5 keV。

此煤质检测设备表面10 cm处设备引起的剂量当量率基本为0,仅能测量到环境本底,通常环境本底小于0.1 μSv/h,因此该煤质检测设备属于满足豁免水平的设备。并且射线装置与放射源不同,不需要在环保部门监管下回收,也无需担心放射源丢失而产生的责任[9]。

5 总结及建议

经过近2 a的现场试用,此种新型煤质检测设备已经能稳定工作,在指导配煤装车方面有很好的指导意义。

5.1 取得的效果

从统计数据纵向对比得出装车一系统不同时间段合格率,使用新型煤质检测设备后,合格率82.25%,较未使用前提高29%,各煤种热值浪费减少近100 cal/g左右,理论上可使准2比例提高约12%。

横向对比装车一二系统不同时间装车合格率,7月1日采取精准装车工作后,两套系统合格率均有很大程度的提高,而装车一系统合格率提高12%,装车二系统合格率提高6.71%,一系统较二系统合格率多提高6%,得出新型煤质检测设备指导装车取得了明显成效。

5.2 建议

(1)利用新型煤质检测设备,监测选煤厂的生产过程中各环节、产品的灰分与发热量,不仅能够控制产品质量,提高洗选效率,还能极大减少化验人员的劳动强度,进一步提高产品质量管理水平。

(2)随着科技进步,选煤厂生产各环节的信息大都实现了自动采集提取,而煤质数据作为选煤厂指导生产、检验产品质量、核查生产效率的关键信息,其自动化采集若能得到有效解决,就有可能利用生产中所采集的大量数据信息,结合大数据技术,逐步实现选煤厂智能化生产[10]。

此种设备测量较准确,安装方便,不使用放射源,与已有的其他煤质快速检测装置比较,具有明显的优势,值得推广应用。