基于碳纤维及其织物的柔性锂电池电极研究进展

2019-02-21赵永欢褚朱丹庄志山邱琳琳杜平凡

陈 悦,赵永欢,褚朱丹,庄志山,邱琳琳,杜平凡

(浙江理工大学 材料与纺织学院、丝绸学院,浙江 杭州 310018)

随着科技的进步,对柔性电子设备的需求不断增加。锂电池由于能量密度高、安全性好、循环寿命长,是目前开发便携式柔性电子产品所广泛采用的供能器件。尤其是柔性锂电池的研究,对推动可穿戴电子设备的发展至关重要。当前,作为商用电极的石墨已接近其容量极限[1],所以,除要解决锂电池柔性化的技术难题外,还要进一步提升电极材料的容量[2]。在这方面,各种纳米碳基材料包括碳纳米管、碳纤维和石墨烯,由于其柔性以及动力学上有利于离子/电子传输的结构而引起广泛关注。为提高电极效率和容量,改善循环效率,研究者采取将碳材料与金属氧化物、非金属氧化物、过渡金属及其氧化物等其他材料复合的方法。其中,碳纤维具有优良的导电性能且比表面积大,电化学性能稳定,机械柔韧性高,许多研究已将其作为电极材料或三维柔性基底[3-5]。在电极材料中,碳基既作为结构中的缓冲区,同时又提供了良好的电子传输通道[6]。本文主要对碳纤维及其织物在锂离子电池和锂硫电池柔性电极材料中的研究应用情况进行了综述。

1 锂离子电池的柔性化

锂离子(Li-ion)电池一般是使用锂合金金属氧化物为正极材料,石墨为负极材料,使用非水电解质的电池。制约锂离子电池柔性化的主要原因有[7]:通常用金属材料作为集流体,遇弯折无法恢复,且弯折过程中电极材料易脱落;活性材料之间以及活性材料与集流体之间靠黏结剂黏合,相互之间也易脱落;电池组装过程中会堆叠或卷绕,形变会导致应力集中从而电池损坏。基于碳纤维及其织物制备电极材料是实现锂离子电池柔性化的一种重要途径,研究者们尝试了多种将活性材料与碳基结合的方法,例如静电纺丝技术、水热法、热处理、涂覆、喷涂、热刻蚀、磁控溅射和真空镀膜等。

1.1 静电纺丝技术

静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可运行相当长的距离,最终固化成纤维。通常是将静电纺丝与碳化,或其他处理方式相结合来制备锂离子柔性电极。

二氧化钛(TiO2)电极具有较高的氧化还原电位,优异的容量保持率,低自放电特性以及在锂离子插入提取过程中小于4%的体积变化,赋予了其良好的结构稳定性和较长的循环寿命,但电子导电率低和锂离子的逸散性,尤其是理论容量低以及倍率性能差的缺点成为了其应用于锂电池的主要障碍。Li等[8]将前驱体混合静电纺丝成膜,再结合控制热压烧结法,最终制备了非均相的钛酸亚铁(FeTiO3)/TiO2复合碳纤维膜,其作为独立电极时,能在300 mA/g的电流密度下100次循环后仍具有 205.4 mA·h/g的可逆容量,可将其归结为基体体积变化小的TiO2,容量高的FeTiO3和具有良好导电性的三维网络这三者的协同作用。

TiO2的单斜晶系具有开放通道,对锂存储表现出了赝电容性能,有利于电极的快充。Liu等先通过静电纺用聚丙烯腈(PAN)制备碳纤维前驱体,再高温活化,通过控制水解和冷凝过程,在纤维表面沉积薄层的TiO2纳米片,然后在350 ℃空气中热退火完全去除有机残留物,从而直接获得TiO2/活性碳纤维(ACF)膜用作电极。TiO2纳米片因其内部开放的通道结构,大的表面积,较短的扩散长度,确保了锂存储的快速进行。而碳纳米纤维(CNF)支架可轻松使离子进入,则赋予了电极良好的导电性和高机械灵活性[9]。

锡(Sn)理论上作为电极其比容量为994 mA·h/g,是石墨烯的2倍。若SnOx直接作为电极,因其在充放电的过程中体积会膨胀,所以循环性能较差。Zhang等[10]先静电纺PAN成膜再经750 ℃炭化,制备出SnOx-CNF独立电极,SnOx以超细颗粒的形式均匀分布在CNF中,测试表明该电极在不同放电速率下的比容量远高于SnOx电极。

碳化钨、碳化钒和碳化钼(MoC)等属于过渡金属碳化物(TMC),呈现出金属主晶格的金属结构,其中晶格空隙填充有碳原子,表现出优异的力学、化学和热性能。Lee等[11]采用静电纺丝技术,先将无定形钼(Mo)前驱体和PAN共混纺丝,且分别作为钼和碳源,在N2气氛下加热煅烧,最终制备出三维结构的MoC/CNF电极,嵌入了MoC的碳纳米纤维电极表现出良好的电化学性能,即高比容量以及高电流密度下的优异循环性能。

氧化锰(MnO)的理论比容量约756 mA·h/g,电压滞后小,成本低且环保,所以也被研究应用于锂离子电池电极,但MnO最大的问题在于,它可以与锂反应形成金属锰(Mn),在循环过程中会产生严重的团聚和反复的体积变化,可能导致整个电极的粉碎并使Mn脱落溶解到电解质中,从而造成容量的快速衰减。而Wang等[12]通过主客体相互作用和高压静电纺丝技术,制备了具有核壳结构的MnO/CNF复合薄膜,流程如图1所示,膜中MnO的粒径较小,电子传递阻力较低,所以锂离子迁移速度较快,这主要归因于PAN、β-环糊精(β-CD)和Mn离子间的分子间非共价组装行为,双层碳结构提高了电极的稳定性,并能阻止Mn脱落溶解到电解质中。同时,β-CD的弯曲环结构增强了外部碳层的柔性和比表面积。该种电极材料在电化学性能测试中展现了高可逆容量,优异的倍率性能和优良的可循环性。

图1 MnO / CNF复合膜制备示意图Fig.1 Schematic diagram the fabrication of MnO/CNFs composite film

Li等[13]采用绿色合成的方法,将静电纺丝与溶胶-凝胶法相结合,制成了四氧化三锰(Mn3O4)/氮掺杂多孔碳纤维(NPCF)正极材料。该材料在50 mA/g时,可逆比容量高达1 058 mA·h/g,是商用石墨烯的4倍,且500次循环后,容量没有明显下降。这些优异的性能归因于混合物中的开放孔隙、NPCF稳定的一维结构以及Mn3O4与NPCF之间较强的相互作用。充足的孔隙空间可以适应体积变化并确保Li+嵌入/脱嵌过程中的高Li+通量。这种复合材料成本低,合成方法简易,且具有环境相容性和优异的电化学性能。

过渡金属氧化物二氧化钼(MoO2)作为电极材料,也具有优异的电子运输能力。管纪鹏[14]运用高压静电纺丝技术,制备了MoO2/C复合纳米纤维负极。通过测试表明,纳米级MoO2颗粒均匀的分散在碳基中,提升了电子和离子的传输效率,实现MoO2的储锂机制向转换反应机制转变,有效提高了电池的比容量。同时,他还尝试了将多壁碳纳米管(MWCNTs)加入复合材料中,以MWCNTs为芯,MoO2/C为皮层,制成了“纳米电缆”结构。MWCNTs因其高导电性和柔韧性,不仅提升了复合材料的导电性能,也提高了离子的扩散速率和电极材料的利用效率。

1.2 水热法

水热法是指在密封的压力容器中,以水作为溶剂、粉体经溶解和再结晶的材料制备方法。

Shen等[15]采用两步合成法,先在碳织物上生长超薄的TiO2纳米片,然后通过化学锂化转化为Li4Ti5O12(LTO),制作成的电极展现了优良的倍率性能和良好的循环稳定性(在10 C速率下,200次循环后容量损失仅为5.3%)。碳纤维织物不仅起到了柔性基底的作用,同时还充当了集流体,使电解质离子更容易通过,提高了Li+和电子转移速度,并且没有使用黏合剂和导电剂。Luo等[16]则采用籽晶辅助水热法,先将TiO2覆在碳纤维织物上,然后再形成TiO2/α-Fe2O3复合纳米阵列,它在电流密度为120 mA/g时,第1次充放电比容量大约为 422 mA·h/g和497 mA·h/g,150次循环后仍具有良好的容量保持率,该结果表明复合结构组分对电化学性能有协同作用。

尖晶石Li4Ti5O12(LTO)是所谓的“零应变”Li+插层材料,Jiang等[17]在平纹编织的碳纤维织物上生长了LTO纳米片。首先将碳纤维织物浸渍煅烧形成TiO2种子层,然后在温和的水热条件下,由液态钛源和锂源,通过TiO2晶种辅助在碳纤维织物上生成分级的锂化钛酸盐纳米片阵列,最后再低温退火形成LTO纳米片。该电极发挥了层状LTO纳米片阵列与碳基的协同作用,使电化学性能得到了很好的改进。

由于二元金属氧化物比单金属氧化物具有更高的电化学活性和容量,因此Shen等[18]将简单的表面活性剂辅助水热法与后退火处理结合,在碳纤维织物上生长了具有牢固附着力的介孔钴酸镍(NiCo2O4)纳米线,该种纳米线是由许多高度结晶的纳米颗粒组成。在这种电极的构架中,纳米线是直接生长在衬底上的,相邻纳米线之间有较大的空间,本身又具有大量的中孔结构,所以能缓解充放电过程中的体积变化,同时缩短了离子和电子扩散路径长度,加快了传输速度。

Wang等[19]在不使用黏结剂的情况下,用水热法在碳纤维上生成了海胆状的钴酸锌(ZnCo2O4),在100次循环后,其存储比容量仍达到 1 180 mA·h/g,即使在20 C的较高充电速率下测试其快充性能,比容量也能达到750 mA·h/g,将其组成完整电池后,在机械弯曲的情况下,也具有良好的稳定性。Li等[20]在碳纤维上通过简易的水热法大规模生长了Ca2Ge7O16纳米线,形成了分层的三维结构,测试证明其具有较高的可逆容量(电流密度为300 mA/g,比容量为900~1 100 mA·h/g),循环性能和倍率性能较好,具有高柔韧性和耐温性,在4~60 ℃温度变化中性能稳定,弯折600次后,电压仅略微变化,探究其主要原因是纳米线的紧密排列增强了其力学性能,导致接触电阻和转移电阻几乎不变。

王健波[21]通过调整水热反应的温度和时间,在碳布上生成了不同形貌的四氧化三钴(Co3O4)纳米线阵列,证明了不同形貌对柔性电极的电化学性能有较大的影响,继而他还采用了2种方法进行表面改性:一是采用原子层沉积法沉积SnO2,使电极材料的比容量提高到了1 254.6 mA·h/g,且循环性能优良;二是用浸渍法在电极表面包覆碳层,形成了多重包覆结构,显著提高了电极材料的导电性能和结构稳定性,使其在高倍率下也能保持较好的循环性能。

Balogun等[22]在碳纤维织物上制备了赤铁矿(α-Fe2O3),再于氨气中氮化提高赤铁矿的导电率,通过观察发现,氮化后的赤铁矿表面更粗糙。经过这种方法处理的电极,在10 A/g电流密度下,能量密度和功率密度分别达到163 W·h/kg、24 328 W/kg。

1.3 热处理方法

热处理是指材料在固态下,通过加热、保温和冷却的手段使材料性能得到优化的过程。制备电极过程中通常通过炭化过程,使前驱体转化为理想的材料。

Gao等[23]对棉织物进行了两步热处理:第1次热处理,棉纤维在活化过程中自发变成了ACF且呈现多孔的管状结构,成功地嵌入镍(Ni)纳米颗粒,外层包裹了多层石墨烯片;第2次用硫磺对ACF/Ni-石墨烯进行热处理后,ACF中的Ni纳米粒子转变成具有超大表面积的NiS2纳米球,而ACF纤维和石墨烯保持原样。最终制备了嵌入NiS2纳米小球并且用石墨烯片包裹的多孔ACF管状纤维。这种纳米结构能在充放电过程中很好地保持结构稳定,组装成电池时,具有非常高的初始放电比容量(0.01 C,1 710 mA·h/g),以及显著的倍率性能(1 C,100次循环后放电比容量约 645.3 mA·h/g)和优异的循环稳定性(0.1 C,400次循环后放电比容量回复至1 016 mA·h/g)。

Deng等[24]将带负电荷的聚苯乙烯(PS)纳米球均匀地分散到硫代钼酸铵(ATM)和葡萄糖水溶液中,然后通过静电吸引力使PS纳米球在碳纤维织物表面自组装。之后,协调炭化过程中ATM的分解速率和葡萄糖炭化速率,最终获得这种三维纳米结构的碳纤维织物负载二硫化钼(MoS2)/C,该电极具有较高的充放电容量和快速充放电能力,以及良好的循环稳定性(100次循环后容量保持率为93%)。MoS2/C用于提升锂电池性能的关键在于超小的MoS2纳米片/碳杂化体形成了三维大孔结构,避免了MoS2的堆叠和重叠,留下足够的空间解决充放电过程中体积膨胀的相关问题。

1.4 其他技术

1.4.1涂覆和喷涂方法

Liu等[25]运用喷涂方法,将硅(Si)纳米线覆于碳纤维织物上再进行热处理,将其作为阳极组装成完整的锂电池,证明其具有较高的比容量(在0.2 C 时为2 950 mA·h/g),良好的重复性和倍率性能(在5 C高速率下,比容量大于900 mA·h/g),循环寿命长,在曲率、温度和湿度等外部条件变化的情况下,仍具有优异的稳定性。主要是Si纳米线附着在碳纤维织物上,形成了非常好的附着力和电接触,且一维纳米线有利于Li+的插入/提取,降低了活性功能材料和电解质之间的交换电阻。

1.4.2磁控溅射方法

磁控溅射是物理气相沉积的一种。Cheng等[26]先利用常规磁控溅射技术制备铜膜涂布的碳纤维织物,随后用溶液浸泡法生长高度有序的氧化铜(CuO)纳米片。电极性能得到提高的原因可归结于:电子和离子的扩散长度缩短,转移速度加快,二维片状结构也能有效地容纳体积膨胀的变化;碳纤维织物基材本身就具有高柔韧性和导电性;铜中间层起到黏合的作用,同时增强了形态的稳定性;三维分层结构使活性物质和电解质之间有较大的接触面积。

1.4.3原子层沉积方法

原子层沉积(ALD)是一种将物质以单原子膜形式一层一层地镀在基底表面的方法,可在复杂构型表面形成无针孔且超薄的保形涂层。Joshi等[27]采用ALD技术在SnZnO/碳纳米纤维复合材料表面沉积了TiO2,测试证明复合材料的核心区域几乎均匀地被TiO2覆盖,通过该种涂覆钝化层的改性,能提高复合材料稳定性,并防止电解质和电极的分解。

1.4.4热刻蚀方法

热刻蚀是采用酸在高温条件下,对材料进行处理。Balogun等[28]通过热刻蚀方法,先在碳纤维织物上生长出羟基氧化铁(FeOOH),然后在高温下进行酸处理,从而获得了N掺杂的多孔碳纤维织物CC-FeD,碳纤维织物表面经过掺杂N,增加了其电化学活性和电导率,将其作为钴酸锂(LCO)涂层的基底组装电池,经过测试,在电流密度为0.125 mA/cm2和5.0 mA/cm2时,最大体积能量密度和功率密度分别为43 W·h/cm3和800 W/cm3,且在电流密度为 1.0 mA/cm2下200次循环后,电池容量为初始容量的87%,展现了较好的电化学稳定性和循环性能。

1.4.5真空镀膜方法

真空镀膜是指在高真空条件下加热金属或非金属材料,使其蒸发并凝结于镀件表面而形成薄膜的方法。红磷(P)的理论比容量巨大,达到 2 596 mA·h/g,Du等[29]采用红磷以真空蒸发镀膜的方式,沉积在炭化后的空心织物上,红磷负载量为73%,这种电极初始放电容量高于纯红磷电极,但循环性能较差,通过再负载氧化石墨烯(GO)可使性能显著提高。

目前对于柔性锂离子电池电极的制备,除了材料选择,还有电极材料结构的设计,制备的电极大都已经能做到不需要黏合剂,但很少能一步成型,同时柔性锂离子电池大多微型化,封装过程使非活性物质占比增加,同时柔性化增大了对材料的要求,从而导致了其能量和功率密度较传统的块状电池有所下降,多数文献只报道其与面积相关的能量和功率密度,而避免提及与体积相关的参数[30],这是目前研究中急需面对的难题。

2 锂硫电池的柔性化

锂硫(Li-S)电池是以硫元素作为电池正极,金属锂作为负极的一种锂电池,其硫储量丰富,价格低廉,尤其是理论容量达到1 675 mA/g,Li与S之间的电化学反应为Li-S电池提供了高达2 600 W·h/kg的能量密度,比最先进的Li-ion电池高3~5倍,所以Li-S电池也具有较好的应用前景;但作为正极材料的S在锂化之后体积会增加,这种体积变化会造成活性材料和电极材料的结构破坏,且在充放电过程中,可溶性多硫化锂在浓度和电场梯度的共同作用下,会产生“穿梭效应”使容量迅速降低,这是目前锂硫电池应用的主要障碍[31]。在过去一段时间的研究中,用碳材料承载硫受到了很多关注,该方法已经被证明可成功提高硫基电极的电化学性能,同时,碳材料包括碳纳米管、碳纤维薄膜等,可作为S的柔性基体制备柔性电极[32]。

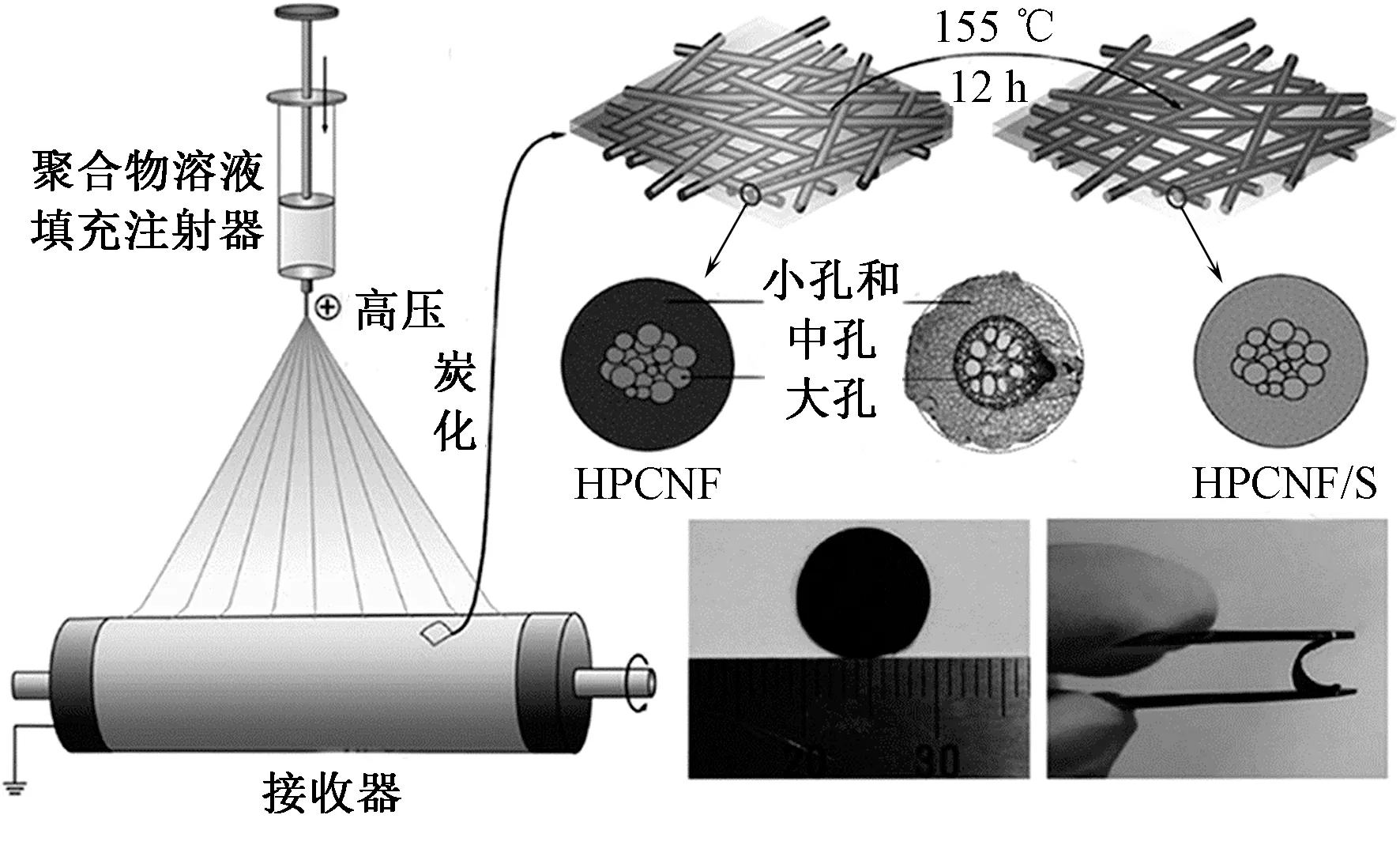

Zhao等[33]以聚乙烯吡络烷酮(PVP)为碳源,将其与二氧化硅(SiO2)前驱体混合静电纺丝成膜,然后炭化刻蚀掉SiO2,从而使碳纳米纤维展现了独特的孔隙结构:大孔居中,并被表面附近的中孔和微孔密集包围;最后通过溶液渗透将S包封在孔中,再通过熔体扩散的方法制备了柔性S/分级多孔碳纳米纤维(HPCNF)布作为独立电极,制备过程如图2 所示。HPCNF中的多孔能适应电化学循环过程中的体积膨胀问题,此外,分层体系也显著改善了循环过程中多硫化物的逃逸问题。

图2 PVP/P123/TEOS的热解电纺膜合成HPCNF布的示意图以及制备用于锂硫(Li-S)电池的无粘合剂阴极的柔性S/HPCNF复合材料Fig.2 Schematic illustration of synthesis of HPCNF cloth from pyrolyzing electrospun membrane of PVP/P123/TEOS and preparation of flexible S/HPCNF composite as binder-free cathode for lithium sulfur (Li-S) batteries

Cao等[32]将PAN与PS共混静电纺丝再炭化,通过热熔灌硫制备出具有介孔结构的复合电极;该电极具备的介孔结构减少了多硫化物的溶解,在循环过程中也能缓冲S的体积膨胀,所以显示了优异的循环性能。Kang等[34]将该种共混溶液用电吹法纺丝,加上热处理,再通过升华的方式将S结合到纤维中。这样的纤维同时具备了微孔、中孔和大孔结构,微孔利于S的存储,中孔和大孔就阻碍了多硫化物的扩散。Caitlin等[35]直接将PAN静电纺丝之后炭化,然后在其表面涂硫粉,用热压机热压5 s,制备了S-CNF电极。由于PAN纤维没有完全炭化,使得表面残留了表面官能团,能用于锚定多硫化物,同时,纤维间的大孔促进了电解质扩散到S中发生氧化还原反应,因此,也获得了较好的循环特性。

Wang等[36]首先制备TiO2/CNF复合材料,然后负载硫化锂(Li2S),使用Li2S代替S是为了避免严重的体积变化。复合纤维作为Li2S的基材,可以作为Li2S和电解质的物理屏障,也能增强多硫化物的吸附防止其溶解,最重要的是还能原位催化吸附的多硫化物还原成Li2S,使倍率性能大大提升。

Chung等[37]直接将商业棉垫中的棉花作为原材料,简单炭化制成碳棉直接用作电极包容材料,采用六硫化二锂(Li2S6)阴极电解液(80 μL)浸渍碳棉,从而直接作为独立电极。测试证明,经过炭化后,棉花转化为轻质立体碳基质,很好地保留了棉花原有的蓬松和多孔形态,具有卓越的柔韧性和力学强度,同时碳棉的大量微孔载入并固定了大量的活性物质,促进Li-S体系的氧化还原反应,使电池保持良好的动态和静态稳定。

Ren等[38]在棉布上涂覆硫化钴(CoS),然后在惰性气氛中退火处理,致使CoO/Co嵌入到纤维中,纤维多孔结构也是由于Co2+在还原过程中,消耗碳而形成的,最后将S通过气相沉积的方式负载上去。金属Co和极性CoO为可溶性多硫化物提供了吸附位点,该种设计也较好地起到了抑制多硫化物扩散的作用。Gao等[39]将竹纤维织物炭化,采用简单的浸涂和干燥过程,在炭化织物上负载了CNT、S和TiO2纳米颗粒,测试证明该电极获得了优异的循环稳定性,在200 mg/cm2的硫负载以及2 C下400次充放电循环后,容量保持率为94%。这种硫含量为 7.0 mg/cm2的复合电极电容量高达5.2 mA·h/cm2,高于目前的商业水平(3.0~4.0 mA·h/cm2)。

Elazari等[40]通过简单的浸渍在活性碳纤维织物表面负载硫,不需要黏结剂和导电剂,可以直接作为独立电极,测试其电化学性能证明,ACF的厚度和纤维直径对电池的比容量及循环性能有影响。而Han等[41]在这个基础上,又在多孔碳纤维织物表面采用ALD技术,涂覆了0.5 nm厚的氧化铝(Al2O3)作为正负极间的活化物质。第1次循环时,放电比容量较未经ALD处理的提升了25%,40次循环后是其放电比容量的114%,并且通过测试表明,经过处理的碳纤维织物能吸附更多溶解在电解质中的硫化物。

Zhong等[42]采用了商用碳纤维织物作为材料,先通过化学刻蚀处理成多孔碳纤维,再结合溶剂热-超临界流体法,在纤维上生长氮化钒(VN)纳米带阵列,最后负载S制成电极。具有高度多孔结构的碳纤维为容纳活性硫提供了大空间,交联的迷宫型通道能物理固定多硫化物,同时VN纳米带阵列显示出强烈的化学锚定多硫化物的能力,从而形成了物理阻挡和化学吸收的双层阻挡效果,延迟了穿梭效应,也明显地提高了电极容量,增强了循环性能。

阳极氧化铝材料(AAO)是一种多孔纳米材料,多孔氧化铝因为其孔分布均匀、孔径统一、孔型可控等特点,可以作为纳米材料生长的模板。Zheng等[43]采用AAO模板热炭化PS,制备了中空碳纳米纤维,并使硫涂覆在纤维内壁上。中空碳纳米纤维的高纵横比减少了多硫化物在有机电解质中的随机扩散,而薄碳壁也允许锂离子的快速传输,在 0.2 C下,充放电循环150次后可逆比容量为730 mA·h/g。

目前碳纤维在柔性锂硫电池中的研究还相对较少,硫基材料多是物理负载在碳纤维上,并没有形成化学结合,同时,对多硫化物扩散的抑制也大多通过孔隙的调控进行,效果也不是特别理想,所以,还需要进一步的探索。

3 总结与展望

碳纤维及其织物制备过程简易,价格低廉,用于柔性锂电池,包括柔性锂离子电池、锂硫电池、锂氧电池等,都有着较大的应用前景。

目前,实验室大都采用活性材料与碳基结合的方式制备柔性锂电池电极材料。水热法是最常用的方法,通过水热在碳纤维织物表面生成活性材料。也可采用静电纺丝技术将活性材料和碳基材料的前驱体纺丝成膜,再经炭化制备成复合材料,后续再经表面改性来提升电极材料的电化学性能,表面改性方法包括原子层沉积、磁控溅射和热刻蚀等。制备的电极通常具有较好的拉伸性能和力学强度,也减少了黏合剂的使用。

然而,该领域的研究还面临着以下3个方面的问题等待攻克:1)如何确保柔性电极的拉伸强度和抗弯折性能,同时还要兼顾电池本身的循环性能和电化学性能;2)如何解决为满足柔性锂电池微型化和柔性化的要求,而导致的其能量和功率密度较传统的块状电池有所下降的问题;3)如何使用更为简易和经济的方式进行大规模生产。这些问题需要研究人员进一步探索和解决。

FZXB