基于碳排放核算的涤纶低弹丝生产工艺优化

2019-02-21邵景峰马创涛王蕊超袁玉楼王希尧牛一凡

邵景峰,马创涛,王蕊超,袁玉楼,王希尧,牛一凡

(1.西安工程大学 管理学院,陕西 西安 710048;2.咸阳纺织集团有限公司,陕西 咸阳 712000)

涤纶低弹丝(DTY)作为涤纶化纤的一种变形丝,与一般涤纶相比具有弹性模量高、易洗快干等特性,受到纺织企业以及消费者的关注。然而,由于涤纶低弹丝的生产是由多种性能差异较大的纤维混纺而成,且这些不同组分混纺纤维因性能差异(比如吸湿、放湿性能)经常相互作用并发生化学反应,这使得包括涤纶低弹丝在内的差别化纤维的生产质量和能耗难以有效控制。在此背景下,如何实现差别化纤维生产工艺的优化,从而做到其生产质量的控制以及能耗的降低,成为制约我国差别化纤维生产的瓶颈问题。

国外对于差别化纤维工艺优化的研究主要是探讨工艺优化方法和生产过程能耗测量技术:Khayyam等[1]提出了面向纤维生产过程中的随机优化模型,通过该随机优化模型在一定范围内提高了纤维的质量;Raileanu等[2]提出了一种基于多Agent模型的制造车间资源消耗实时测量方法,实现了对整个制造过程工艺的优化。近年来,随着智能优化理论技术与方法的成熟,其研究的焦点主要集中在基于智能优化理论的工艺优化方面:Wang等[3]基于神经网络和多目标优化算法提出了一种差别化纤维生产工艺参数及性能的双向预测方法,该方法能够有效建立差别化纤维生产工艺与产品性能的函数关系;Kiyono等[4]将正态分布函数引入到纤维取向优化中,提出了一种基于正态分布函数的纤维取向优化方法并实现了对纤维取向的优化。

国内对差别化纤维生产工艺优化的研究,主要集中在基于具体生产实践的差别化纤维生产工艺优化方面:邓志文等[5]提出了一种基于柔性梳理的差别化纤维生产工艺优化路线,从而有效提高了差别化纤维梳理质量和效率;高菁[6]在结合具体的甲壳素纤维与天丝精梳长绒棉混纺纱生产实践的基础上,对甲壳素纤维混纺纱线生产过程中的工艺流程进行了优化,提高了甲壳素纤维混纺成纱的质量;刘梦雨[7]针对梳理过程中棉结过高的问题,结合具体的生产工艺实践对差别化纤维生产过程中清梳联工序的工艺参数,并有效降低了棉结;刘笑莹等[8]在对棉麻混纺前纺系统设备进行升级改造的基础上,通过对比实验研究提出了一种提高制成率的优化工艺方案。近几年,随着纺织设备智能化程度的提高,基于数据的工艺参数优化逐渐成为研究的热点:孙成龙等[9]结合差别化纤维生产工艺,在生产过程数据反馈的基础之上提出了一种给进速度的优化方法,该方法通过工艺优化提高了生产过程中的效率;舒服华等[10]提出了一种基于正交试验与灰色关联分析相结合的针刺涤纶生产工艺参数优化方法,通过工艺数据的验证表明提高了针刺涤纶防水胎基的断裂伸长率。

综上,现有对于差别化纤维生产工艺优化的研究,主要通过采用基于生产工艺实践的实验验证和基于智能优化理论的工艺建模优化方法,实现了对差别化纤维生产工艺流程以及关键工艺参数的优化[1-2,4],解决了差别化纤维生产制造过程中存在的效率低下以及产品质量不合格率较高的问题[5-7]。然而,随着绿色制造理念在纺织行业的不断深入,还存在差别化纤维生产工艺的优化,以及生产过程能耗问题尚未彻底解决[11]。为此,本文以涤纶低弹丝绿色低碳生产工艺的优化问题为切入点,以涤纶低弹丝纤维加弹工艺为研究对象,以提升涤纶低弹丝产品质量和降低差别化涤纶低弹丝生产过程的能耗为目标,提出了一种基于碳排放核算的涤纶低弹丝生产工艺优化方法,以实现涤纶低弹丝生产过程关键工艺参数的优化。

1 能耗计量建模

碳足迹分析作为面向产品制造过程全生命周期的碳排放计量技术[12]受到学者们的关注:Nigam等[13]将碳足迹引入到棉纺生产过程中的能耗计量中,分析棉纱生产过程中能源投入与碳排放;李一等[14]在碳足迹理论的基础上,对牛仔裤生产过程中的碳足迹进行核算与评价;童庆蒙等[15]提出基于生命周期评价法的碳足迹核算体系等。为此,借助碳足迹理论从物料、能源、废弃物 3个角度对差别涤纶低弹丝生产过程中的能耗投入、产出关系进行梳理,并对涤纶低弹丝利用输入-处理-输出(IPO)方法,构建如图1所示的涤纶低弹丝生产过程能耗计量模型。

对每个涤纶低弹丝生产工艺流程i,定义输入量为Ii、输出量为Oi,这样在图1计量模型基础上,建立式(1)所示的涤纶低弹丝生产过程碳排放函数,即:

(1)

式中:Ci(i=1,2,…,n) 为涤纶低弹丝维生产过程中的各项能源的碳消耗量,kg(以1 kg CO2碳含量基准进行核算,后同);fci为各能源消耗对应的碳排放系数。

2 能耗分析及碳排放核算

2.1 生产过程能耗分析

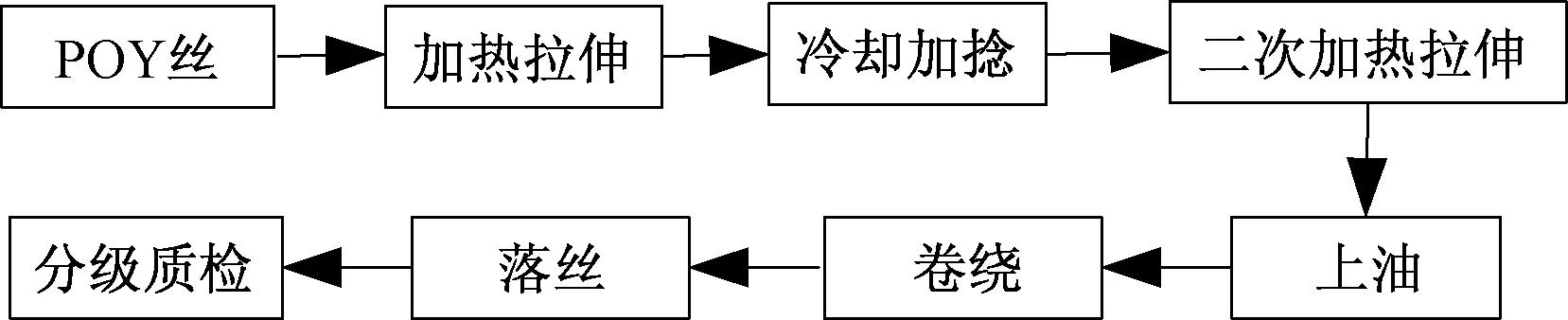

涤纶低弹丝的生产过程主要是将高速纺制涤纶预取向丝(POY)通过牵伸加捻工艺而成,具有流程短、效率高以及质量好的特点。为此,对涤纶低弹丝加弹丝生产工艺流程进行分析,图2示出其加弹工艺流程。

图2 涤纶低弹丝加弹的工艺流程Fig.2 Texturing process flow

由图2可知,涤纶低弹丝的加弹工艺生产流程主要为:首先将POY丝挂丝喂入加弹机中,并通过加热箱对其进行加热变形拉伸处理;然后将加热变形后的丝经过冷却板冷却后进行加捻,同时对冷却加捻处理后的丝进行二次加热拉伸;然后通过上油处理以减少成型后纱线的静电效应;最后,经过卷绕、落丝以及分级质检等工序后出厂。

根据涤纶低弹丝加弹工艺流程,加弹工艺可分为加热拉伸系统、冷却加捻系统、加热定型系统、上油系统、卷绕系统。为此,结合涤纶低弹丝加弹工艺流程,对各系统的碳排放量进行核算。

2.1.1加热拉伸系统

在涤纶低弹丝生产过程中,由于其在常温下具有较高的拉伸应力,所以为提高丝条的蓬松性和卷曲性,并降低拉伸过程中出现的毛丝和断头,在拉伸之前需对丝条进行加热,从而保证其在较高温度下能够充分拉伸与变形。加热拉伸系统中的加热系统采用的是真空密封联苯蒸汽和电加热复合加热的方式,所以其碳排放主要为能源碳排放与工艺碳排放:能源碳排放具体表现为加弹机中牵伸系统电动机电能消耗EMc1与电加热辅助系统中电加热丝的电能消耗EHc1;工艺碳排放主要表现为DTY丝在加热过程中产生的油剂废气(以非甲烷总烃计量)排放量NNFEd1。

2.1.2冷却加捻系统

丝条在经过加热变形系统后,由于丝条的温度较高而导致基刚性不足,所以为了固定丝条的热变形、降低其热塑性,以使丝条具有一定的刚性,需要将基通过冷却板冷却至80 ℃以下,才能保证丝条在假捻过程中的捻度传递。在冷却加捻系统的冷却过程中,主要是通过金属板空气冷却方法,所以在该过程中的碳排放主要为能源碳排放,具体表现为空压机电动机转动的电能消耗EMc2引风机的电动机转动的电能消耗EMc3以及单锭驱动的假捻装置电动机的电能消耗EMc4。

2.1.3加热定型系统

对于冷却后的丝条,由于其弹性较高而无法对其进行定型,所以为降低其弹性以使丝条能够具有较好的定型效果,需要将丝条通过加热定型系统进行加热。在加热定型系统中,主要通过非接触型空气加热方式,所以该过程中其碳排放主要为能源碳排放与工艺碳排放:能源碳排放具体表现为空气加热器的电能消耗EHc2;工艺碳排放主要表现为DTY丝在加热过程中产生的油剂废气(以非甲烷总烃计量)排放量NNFEd2。

2.1.4上油系统

由于加热成型后的丝条会产生静电效应,导致其在卷绕、落丝的过程中出现僵死现象,所以在卷绕、落丝之前需要对丝条进行上油,以减少丝条间静电效应、断头率等对丝条质量造成的影响。所以,在涤纶低弹丝上油系统中的碳排放主要为物料碳排放,具体表现为DTY油剂消耗量。

2.1.5卷绕和落丝系统

涤纶低弹丝在加弹生产过程中通过上油提高了丝条及纤维的抱合力以及强度后,需要对丝条进行卷绕和落丝,从而完成整个加弹生产的工艺流程。所以在该过程中,主要的碳排放为能源碳排放,具体表现为加弹机卷绕系统电动机能耗EMc5和丝条落丝系统电动机的能耗EMc6。

2.2 涤纶低弹丝加弹过程的碳排放核算

在上述生产工艺及能耗分析的基础上,从能源碳排放、物料碳排放以及工艺碳排放等3个方面,对涤纶低弹丝加弹过程的能源、物料以及工艺消耗进行分析。

2.2.1能源碳排放

在涤纶低弹丝生产过程中能源碳排放主要表现为电能消耗,其过程中加弹机、空压机、引风机等设备中电动机的电能消耗采用式(2)进行核算。

(2)

式中:EMc为设备电动机的电能消耗量,kW·h;ts和te为设备启动和停止的时间,h;P为设备中电动机的功率,kW;q为设备中电动机的台数。

与此同时,对于电辅助加热系统中电能的消耗量,可采用式(3)进行核算。

EHc=kPhh

(3)

式中:EHc为电辅助加热系统中电发热丝电能消耗量,kW·h;k为电辅助加热系统中发热丝的根数;Ph为发热丝的功率,kW;h为电辅助加热系统工作的时长,h。

通过对电能消耗量核算,可得到整个涤纶低弹丝加弹过程中电能消耗对应的能源碳排放量ECe,即:

(4)

式中:ECe为能源碳排放量,kg;fe为电能对应的碳排放系数,kg/(kW·h);EMci为涤纶低弹丝加弹过程中电动机电能的消耗,kW·h;EHci为涤纶低弹丝加弹过程中电加热辅助系统中电能的消耗,kW·h。

2.2.2物料碳排放

在涤纶低弹丝生产过程中的能源碳排放主要表现为DTY油剂的消耗,其消耗量采用式(5)进行核算。

OMt=SCpt

(5)

式中:OMt为t时间内上油系统中DTY油剂消耗量,L;s为油轮转速,r/min;Cp为上油系统中油轮每转动1次的油剂消耗量,L;t为上油系统的工作时间,min。

在此基础上,利用式(6)对涤纶低弹丝生产过程中物料碳排放进行分析与核算。

CEm=foOMt=foSCpt

(6)

式中:CEm为上油系统中DTY油剂消耗对应的碳排放量,kg;fo为DTY油剂的碳排系数,kg/(kW·h)。

2.2.3工艺碳排放

涤纶低弹丝生产过程中的工艺碳排放主要表现为加热拉伸系统中油剂废气的排放量NNFEd1(m3)与加热定型系统中的油剂废气排放量NNFEd2(m3),结合涤纶低弹丝加弹的生产实践,对涤纶低弹丝加弹过程中的工艺碳排放进行分析与核算。

在涤纶低弹丝加热拉伸系统和加热定型系统中的油剂排放,主要来源于POY丝中含有的油剂量。根据涤纶低弹丝生产项目的环境评估报告中数据表明,用于生产DTY丝的POY原料中,每吨POY丝中含有的油剂量q为3 kg。同时,在涤纶低弹丝生产过程中约有α=30%的前纺油剂以油剂废气的形式排放,约10%的油剂会保留在最终的加弹丝中,50%的油剂会在加热箱中结焦,10%的油剂会在油气分离装置中被回收利用。为此,对于涤纶低弹丝加弹过程中油剂废气排放量,可采用式(7)进行分析与核算,即:

NNFEd=NNFEd1+NNFEd2=CPOYqα

(7)

式中:NNFEd为整个涤纶低弹丝加弹过程中油剂废气的排放量,m3;CPOY为单位时间内POY丝的消耗量,t;q为每吨POY丝中的油剂含量,m3/t;α为以油剂废气形式排放的比例。

进而,利用式(8)对油剂废气对应的工艺碳排放量CEp进行核算,即:

CEp=NNFEdfg=CPOYqαfg

(8)

式中:CEp为涤纶低弹丝加弹过程中油剂废气对应的工艺碳排放量,kg;fg为涤纶低弹丝加弹过程中排放的油剂废气对应的碳排系数,kg/m3。

基于上述分析,利用式(1)可得出整个涤纶低弹丝加弹生产过程中的碳排放函数,如式(9)所示:

foSCpt+CPOYqαfg

(9)

式中,CE为整个涤纶低弹丝加弹生产过程中的碳排放量,kg。

3 工艺优化模型构建

3.1 涤纶低弹丝生产过程碳排放参数确定

涤纶低弹丝生产过程中与碳排放相关的能耗主要由物料、能源、废弃物等3部分组成,故从物料、能源以及废弃物3个角度入手,对涤纶加弹丝工艺中与碳排放相关的工艺参数进行分析。

在物料消耗方面,涤纶低弹丝生产过程中的原材料为POY丝以及油剂,其中:POY丝为涤纶低弹丝生产的主要原材料;油剂是涤纶低弹丝生产过程中的辅助材料,其能够提高丝条的集束性、增加丝条的平滑性、改善丝条的抗静电性与退绕性能。进而,根据化纤企业的生产的工艺实践,影响POY丝、油剂消耗的工艺参数主要有牵伸比、油轮转速、油尺高度。

在能源消耗方面,涤纶低弹丝生产过程中的能源消耗主要可分为电能、水能以及油气等方面的消耗。其中:电能消耗主要表现为加弹机拉伸、卷绕装置的动力消耗以及加热箱中电加热装置的电能消耗;水能消耗主要表现为涤纶低弹丝生产过程中加热以及冷却装置中水资源的消耗;油气消耗主要是指生产过程中对POY加弹丝中的前纺油剂消耗量(包含挥发量)。与此同时,根据涤纶低弹丝具体的工艺实践可得与能源消耗相关的工艺参数主要有加工速度、加热箱温度、油轮转速等。

在废弃物排放方面,涤纶低弹丝生产过程中产生的废气物主要有废丝、废气、废水以及废油等。其中:废丝表现为涤纶低弹丝生产过程中经过分级质检出现的不合格品;废气主要表现为POY丝及油剂经过加弹机中不同加热箱后发挥产生的气体;废油主要表现为涤纶低弹丝生产过程中经过加热、上油等工序后产生的废弃油料。为此,与废弃物排放相关的工艺参数主要有油轮转速、油尺高度、加热箱温度。

3.2 涤纶低弹丝的生产工艺优化模型

在3.1节的基础上可以得出,与碳排放相关的可控工艺参数主要有油轮转速Vo、油尺高度Ho、加工速度Sm、第一加热箱温度Tf、第二加热箱温度Ts。进而,构建如式(10)所示的碳排放函数与各工艺参数之间的黑箱函数关系,即:

CE(X)=CE(Vo,Ho,Sm,Tf,Ts)

(10)

式中,X={Vo,Ho,Sm,Tf,Ts}表示与涤纶低弹丝加弹工艺碳排放相关的可控工艺参数。

黑箱函数作为产品优化设计中工艺优化的一种方法,由于其没有明确的解析式,所以无法采用传统的数学规划方法对黑箱函数进行求解。而响应曲面法由于具有较少的函数,成为优化黑箱函数主要工具之一[16]。为此,本文采用响应曲面优化方法,对上述构建的碳排放函数及工艺优化模型进行优化与求解。

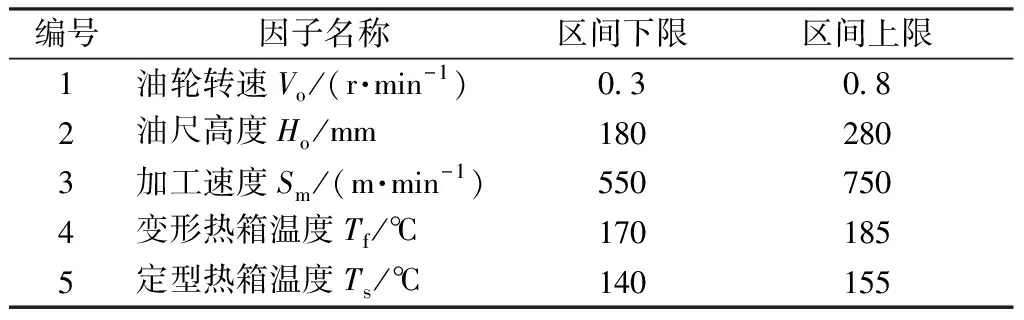

3.2.1确定实验因子及区间

根据涤纶低弹丝加弹生产工艺,选取油轮转速Vo、加工速度Sm、变形热箱温度Tf以及定型热箱温度Ts等,将其作为响应曲面优化模型的实验因子,同时确定如表1所示的实验因子的区间。

表1 涤纶低弹丝加弹工艺实验因子区间Tab.1 Interval of the experimental factors in texturing process

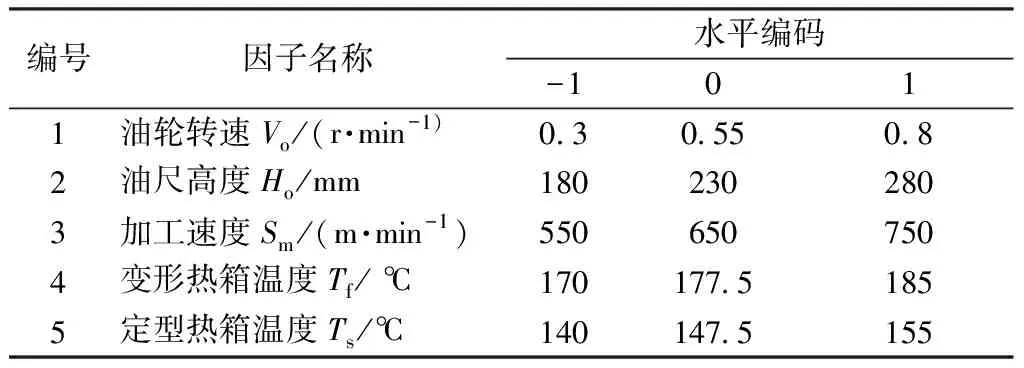

在表1中,由于不同因子具有不同的单位,故需要采用编码编号方法对因子区间进行线性变换处理,以消除不同区间及单位的影响,具体变换后的工艺实验因子水平编码表如表2所示。

表2 线性变换后的实验因子水平编码表Tab.2 Table of experimental factors horizontal coding after linear transformation

3.2.2响应曲面模型构建

通过上述5个实验因子的线性变换处理,可建立5因素3水平的涤纶低弹丝加弹工艺的响应曲面分析模型,具体过程如下。

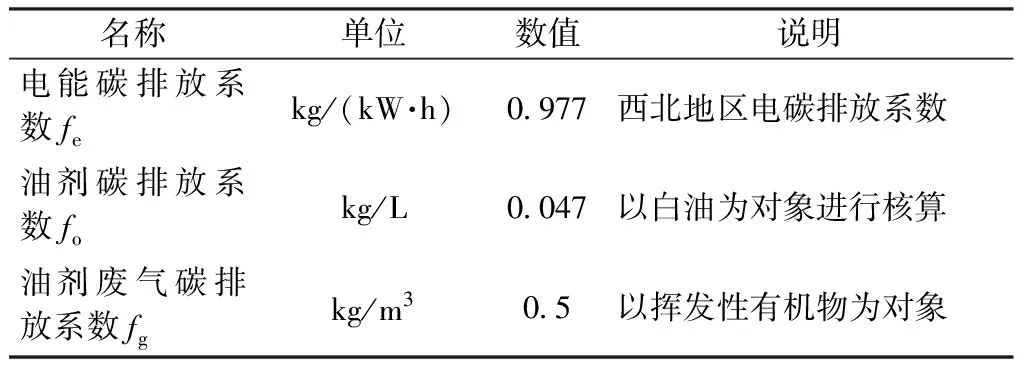

首先,在文献[17-18]的基础之上,结合涤纶低弹丝的生产工艺以及环境评估报告,得到了如表3所示的涤纶低弹丝生产过程中的电能、油剂以及油剂废气的碳排放系数。

表3 涤纶低弹丝生产过程中碳排放系数Tab.3 Coefficient of carbon emission in polyester drawn texturing yarn production process

然后,利用Design Expert软件,获取46组3水平的实验数据进行核算电能碳排放量,并利用式(9)计算不同工艺参数条件下1 h内涤纶低弹丝加弹过程的碳排放量CE(x),同时对涤纶低弹丝生产过程中的电能消耗的碳排放量进行核算,得到如表4所示的结果。

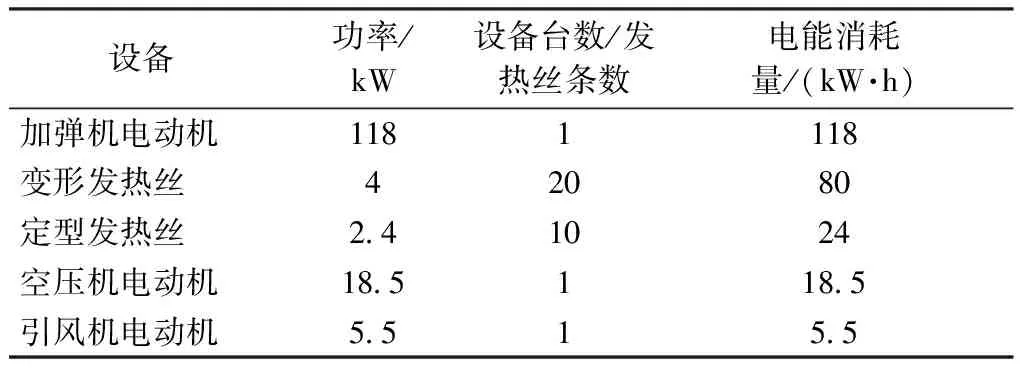

表4 加弹工艺中的电能消耗参数Tab.4 Electricity consumption parameters for texturing process

由表4可知,1 h内涤纶低弹丝的电能消耗量CEe核算结果如式(11)所示。

240.342 kWh

(11)

最后,借助 Design Expert软件中的随机实验,对涤纶低弹丝加弹过程中5个实验因子与碳排放量间的关系进行分析与优化。进而得到涤纶低弹丝加弹过程中碳排放量与油轮转速x1、油尺高度x2、加工速度x3、变形热箱温度x4、定型热箱温度x5间的二次回归方程。

CE(x)= 8392.4+1 467.05x1+2.631 15x2+0.380 21x3-27.124 2x4-89.423 3x5+0.753x1x2-0.035 7x1x3+0.065 333 3x1x4-9.046 67x1x5+0.000 960 5x2x3-0.013 266 7x2x4-0.014 933 3x2x5-0.002 1x3x4-0.020 39x3x5+0.204 889x4x5-250.313x12+0.002 102 83x22+0.002 141 29x32+0.003 281 48x42+0.252 807x52

4 优化模型的验证

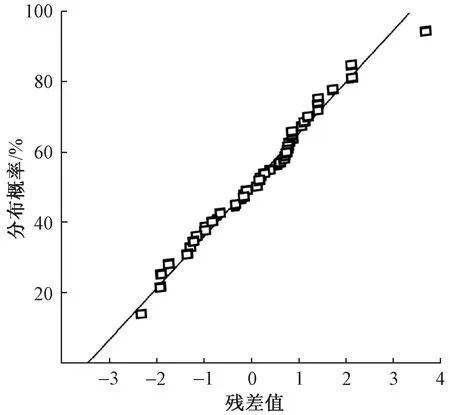

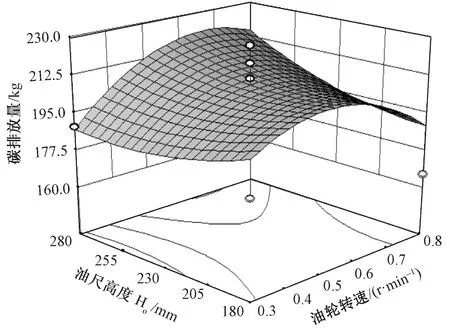

基于3.2节,借助Design Expert软件,对涤纶低弹丝加弹工艺中的碳排放量与油轮转速x1、油尺高度x2、加工速度x3、变形热箱温度x4、定型热箱温度x5之间的二次回归方程进行拟合,得到碳排量最小时的最优工艺参数,以实现整个涤纶低弹丝加弹生产过程的工艺优化,得到如图3、4所示的碳排放量与油轮转速、油尺高度、加工速度、变形热箱温度以及定型热箱温度拟合关系的拟合效果残差分布图,以及碳排放量与油轮转速、油尺高度间的响应曲面。

图3 残差分布图Fig.3 Graph of residuals distribution

图4 响应曲面分析结果Fig.4 Results of response surface analysis

由图3可知,涤纶低弹丝加弹过程中的碳排放量与油轮转速x1、油尺高度x2、加工速度x3、变形热箱温度x4、定型热箱温度x5间残差的正态概率逼近直线的两侧,说明建立的二次回归方程具有较好的拟合性能。

由图4可知,在涤纶低弹丝加弹过程中,油尺高度以及油轮转速2个因素间具有显著的交互作用关系,碳排放量随着油尺高度以及油轮转速的增大而增大,而且当油轮转速高于0.6 r/min时碳排放量逐渐减小。

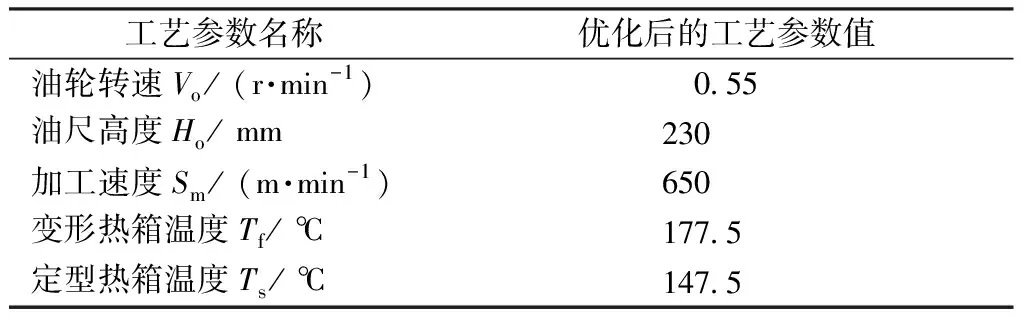

进而,在3.2节碳排放量拟合效果的基础上,对该二次回归方程求一阶偏导,并令偏导等于0,得到如表5所示的碳排放量最小时对应的工艺参数优化值。

表5 优化工艺参数值Tab.5 Optimized technical parameters

将表5的优化结果代入到3.2节中的二次回归方程,可以得到:在涤纶低弹丝加弹工艺中,当油轮转速为0.55 r/min、油尺高度为230 mm、加工速度650 m/min、变形热箱温度为177.5 ℃、定型热箱温度为147.5 ℃时,整个涤纶低弹丝加弹生产过程中的碳排放量为208.233 kg CO2,实现了对涤纶低弹丝生产过程中与碳排放量相关工艺参数的优化。

5 结 论

借助碳足迹理论,从能源碳消耗、物料碳消耗以及工艺碳排放等方面对涤纶低弹丝生产过程中的碳排放进行了核算,并建立了面向涤纶低弹丝生产过程的碳排放函数。然后,以碳排放函数为目标函数,构建了基于碳排放核算的涤纶低弹丝生产工艺优化模型,并借助响应曲面法对工艺优化模型进行求解。最后,通过算例分析与验证,结果表明构建的基于碳排放核算的涤纶低弹丝生产工艺优化模型,能够通过对关键工艺参数的优化,降低涤纶低弹丝生产过程中的碳排放量。

FZXB