SiC晶片不同晶面的CMP抛光效果对比研究

2019-02-19陈国美倪自丰钱善华刘远祥杜春宽徐伊岑赵永武

陈国美,倪自丰,钱善华,刘远祥,杜春宽,周 凌,徐伊岑,赵永武

(1.无锡商业职业技术学院机电技术学院,无锡 214153;2.江南大学机械工程学院,无锡 214122)

1 引 言

近年来,半导体材料作为一种新兴的产业,在高新技术和国民经济等领域占有越来越重要的地位。碳化硅(SiC)作为最具代表性的第三代宽禁带半导体材料,它具有宽带隙、高临界击穿电场、高热导率、高载流子饱和迁移速度、低相对介电常数、耐高温和抗辐射能力等特点,在高性能电力半导体技术领域具有巨大的应用潜力[1-2]。在实际应用中,要求SiC晶片表面超光滑、无缺陷、无损伤,表面粗糙度值达纳米级以下,其表面加工的质量和精度的优劣,直接影响器件的质量和性能。然而,由于SiC单晶材料的硬度大,化学稳定性好,同时SiC单晶的压缩强度高于其弯曲强度,材料表现为较大的硬脆性,因此造成了SiC单晶的研抛难度极大。目前,化学机械抛光(CMP)已被广泛应用于半导体工业中的表面抛光及平坦化中,也被认为是目前实现SiC晶片全局平坦化和超光滑无损伤纳米级表面的唯一有效加工方法[3]。

近年来,研究者们在SiC晶片高效CMP抛光方面做出了许多努力,旨在获得较高的材料去除率及最小的表面损伤。Zhou等[4]使用胶体SiO2磨粒,在强碱性溶液中对Si面6H-SiC进行了CMP抛光。结果表明,当pH>11,温度为55 ℃时,获得最大材料去除率(<200 nm/h),表面均方根粗糙度RMS值由2 nm降低至0.5 nm。Neslen 等[5]使用胶体SiO2磨粒,在NaOH碱性溶液中对SiC 进行了CMP抛光,研究了抛光参数的变化对抛光效果的影响。结果表明,提高晶片温度和抛光液pH值并不能增大材料去除率,增加抛光压力和抛光垫转速可以在一定程度上提高材料去除率。Lee等[6]比较了单一胶体SiO2磨粒抛光液与胶体SiO2和纳米金刚石组成的混合磨粒抛光液对6H-SiC晶片CMP抛光效果。结果表明,在胶体SiO2抛光液中添加硬质金刚石纳米颗粒,提高了抛光表面质量,但是表面划痕没有完全去除。Chen等[7]采用KMnO4作为氧化剂、CeO2作为磨粒对6H-SiC的Si面进行了CMP抛光试验研究,获得了较高的材料去除率和较好的表面质量。Zhou等[8]采用光催化剂来增强6H-SiC晶片Si面的CMP抛光效果,材料去除率和表面粗糙度都得到了显著地提高。Wang等[9-10]采用飞秒激光辅助增强了SiC晶片的CMP抛光效果。

2 实 验

2.1 实验材料

实验原料:N-型2英寸6H-SiC单晶研磨片(北京天科合达蓝光半导体有限公司),表面粗糙度为80 nm,纳米氧化铝溶液(Al2O3,平均粒径为100 nm,浓度为20wt%,宣城晶瑞新材料有限公司),化学试剂为过硫酸钾(K2S2O8,≥99%)、硝酸(aq.HNO3,70%)和氢氧化钾(KOH,≥85%),均为分析纯。本试验中使用K2S2O8作为氧化剂,使用HNO3和KOH调节抛光液的pH值。其他试剂均为分析纯级。

抛光液的配制过程:首先,称取一定量的K2S2O8溶于去离子水中并进行磁力搅拌;然后,将一定量的含有Al2O3磨粒的乳液加至溶液中,并添加适量的去离子水至所需体积;最后,采用HNO3或KOH调节溶液的酸碱度至需要的pH值(pH 2、4、6、8、10)并持续进行磁力搅拌10 min。

2.2 实验过程

CMP抛光试验在CP-4 型抛光机(美国 CETR 公司)上进行,抛光垫选用聚氨酯抛光垫(IC-1000 K-Groove),选用金刚石修整器对抛光垫进行修整。CMP抛光试验参数如下:抛光压力设置为4 psi,抛光头/抛光盘转速设置为90/90 rpm,抛光液流量为90 mL/min,抛光时间为20 min,最后采用去离子水溶液抛光1 min,以去除抛光表面残留的粒子。每次抛光试验前,采用金刚石修整器对抛光垫表面进行修整,修整时间为1 min。试验过程中,采用磁力搅拌器对抛光液进行持续搅拌,使抛光液中的粒子分散均匀,并使用蠕动泵精确控制抛光液的流量。每组抛光参数至少重复抛光三次并求其平均值。

采用超精密电子天平(Mettler Toledo AG 285,精度:0.01 mg)测量SiC晶片抛光前后的质量,通过计算获得SiC晶片的材料去除速率,单位以nm/h表示。计算公式为:

MRR=Δm/(ρπr2t)

(1)

其中,Δm为SiC晶片抛光前后的质量之差,ρ为SiC的密度,其值为3.1 g/cm3,r为SiC晶片的半径,其值为2.54 cm,t为抛光时间。

使用原子力显微镜(AFM,美国Rtec公司),采用接触式恒力扫描模式观察抛光后SiC晶片表面的微观形貌。

采用XPS分析晶片抛光表面的C、Si、O等元素摩尔浓度相对含量百分比。检测设备为经美国RBD公司升级的美国PHI 5000 ESCA 系统。检测条件为:Mg(hν=1253.6 eV)/Al(hν=1486.6 eV)靶,功率250 W,高压14.0 kV,检测角度为54°,分析室的基本压力为5×10-8Pa。样品的0~1100 eV的全谱和各元素的高分辨谱,通过RBD147数据采集卡和AugerScan3.21软件进行扫描采集。其中全谱的通能为93.9 eV,高分辨谱的通能为23.5 eV或46.95 eV。以C1s=284.4 eV进行结合能校准。C元素和Si元素的高分辨谱图用XPSPeak4.1软件进行分峰拟合。

3 结果与讨论

3.1 6H-SiC晶片不同晶面的CMP抛光效果对比

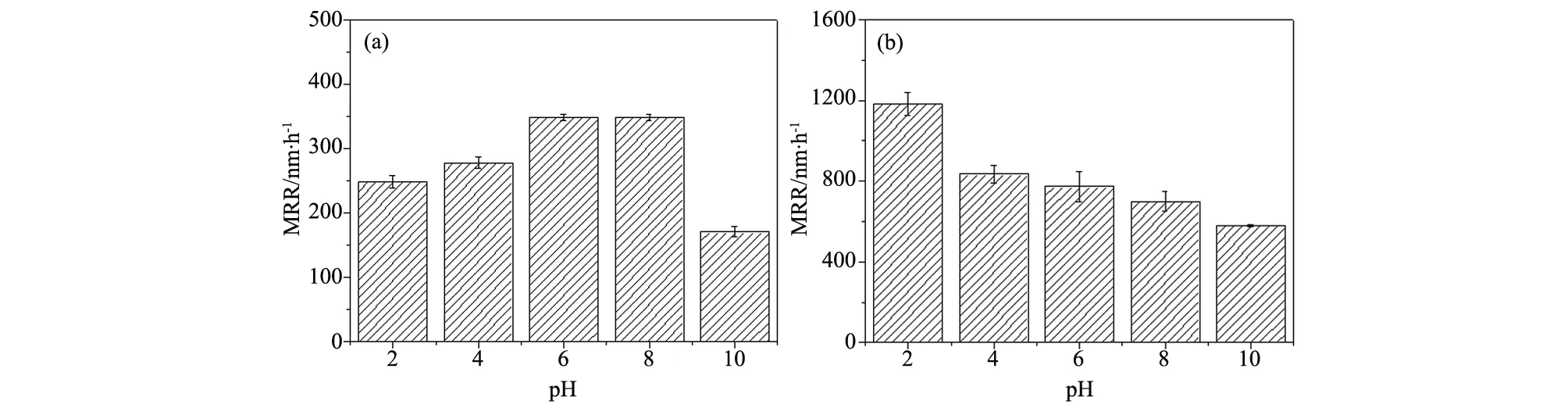

在pH 2~10范围内,研究了抛光液(组成:K2S2O8浓度为0.05 mol/L,Al2O3磨粒浓度为2wt%)pH值对6H-SiC晶片Si面和C面材料去除率的影响,结果如图1所示。从图1(a)可以看出,当pH值由pH=2增加至pH=6时,6H-SiC晶片Si面的材料去除率的249 nm/h逐步增加至349 nm/h;当pH值由pH=6增加至pH=8时,材料去除率基本保持不变;然而当pH值由pH=8进一步增加至pH=10时,材料去除率下降显著至171 nm/h。相比之下,6H-SiC晶片C面的材料去除率在pH=2时达到最大值1184 nm/h,然后随着pH值由pH=2增加至pH=10时,材料去除率逐渐下降。

图1 pH值对6H-SiC晶片材料去除率的影响:(a)Si面;(b)C面 Fig.1 Effect of pH value on the MRR of 6H-SiC:(a)Si-face;(b)C-face

图2 所示为6H-SiC晶片Si面和C面经抛光液(组成:K2S2O8浓度为0.05 mol/L,Al2O3磨粒浓度为2wt%,pH值为pH=2)抛光后的表面AFM图。由图可知,抛光后的Si面和C面的表面均比较光滑,其粗糙度值Ra分别为0.58 nm和0.55 nm。

图2 6H-SiC晶片抛光表面的AFM图:(a)Si面;(b)C面 Fig.2 AFM images of the 6H-SiC polished surfaces: (a)Si-face;(b)C-face

图3 6H-SiC晶片抛光表面的XPS全谱图 Fig.3 XPS survey scans of the 6H-SiC polished surfaces

3.2 6H-SiC晶片不同晶面表面的的XPS分析

采用XPS全元素扫描以及高分辨扫描对6H-SiC晶片抛光后的表面进行了分析。图3所示为6H-SiC晶片Si面和C面抛光后的XPS图谱。从图中可以看出,Si 2s、Si 2p、C 1s 以及 O 1s光电子所对应的峰清晰可见。Si面和C面的XPS图谱大体相似,只是Si面上的O 1s峰强度比C面上的高,C面上的C 1s峰强度比Si面上的低。

表1比较了抛光后6H-SiC晶片Si面与C面的原子组成(%)。由表中数据可以看出,Si面与C面的原子组成存在显著差异。抛光后,Si面的O 1s原子浓度以及C/Si和O/Si的比值比C面的高,但C面的C 1s和Si 2p原子浓度比Si面的高,且两种表面的C/Si比值都高于其正常化学计量比值1。

表1 6H-SiC晶片抛光表面的原子浓度含量Table 1 Atomic concentrations of the 6H-SiC polished surfaces /%

对抛光后6H-SiC晶片Si面和C面上的C 1s高分辨率XPS谱进行了拟合分析,如图4所示。由图可知,C 1s谱图主要分为6种类型的峰,即Si-C(282.4 eV)、Si4C4-xO2(283.2 eV)、C-C/C-H(284.6 eV)、Si4C4O4(285.1 eV)、C-O(286.1 eV)和C=O(288 eV)。经抛光处理后,C面的Si-C结合能峰强度比Si面的高,这表明C面的氧化物比Si面的更易于去除,从而导致C面的材料去除率比Si面的高,这与抛光试验结果相吻合。

图4 6H-SiC晶片抛光表面的C 1s谱图(a)Si面;(b)C面 Fig.4 C 1s spectra of the 6H-SiC polished surfaces(a)Si-face;(b)C-face

表2比较了抛光后6H-SiC晶片Si面和C面的C物质的相对百分比含量(%)。从表中数据可知,Si面的氧化产物含量(如Si4-C4-x-O2、Si4-C4-O4、C-O和C=O)比C面的高,这表明C面的氧化物比Si面的更易于被去除。

表2 6H-SiC晶片抛光表面的碳物质相对百分比含量Table 2 The relative proportions of carbonaceous species in the 6H-SiC polished surfaces /%

3.3 抛光机理分析

SiC晶片的材料去除过程主要是其表面在摩擦化学作用下生成氧化软化层,随后,在磨粒的机械作用下实现氧化软化层的去除。由6H-SiC晶片表面的XPS分析可知,在氧化剂存在下,SiC晶片表面原子可被氧化生成Si4-C4-x-O2、Si4-C4-O4、C-O和C=O等氧化物,随后在磨粒的机械作用下被去除。

由6H-SiC晶片Si面和C面上的原子排列可知,Si面上每个Si原子与下方三个C原子成键,上方有一个悬空的键(这些悬空键可与周围的原子发生重组,也可被外部环境中的O或H原子所补偿),而C面上每个C原子与下方三个Si原子成键,上方也存在一个与Si面相似的悬空的键。氧化剂进攻C面上C原子的位阻明显小于其进攻Si面上的C原子的位阻,从而导致了Si面和C面不同的反应活性和氧化速度,且C-端的C面会比Si-端的Si面更快地被氧化[11-12]。此外,根据Si面和C面的抛光表面的XPS分析可知,C面上的氧化物比Si面上的氧化物更容易被去除。这与6H-SiC晶片的CMP抛光试验结果相吻合,即C面的材料去除率显著高于Si面的材料去除率。

4 结 论

本文采用K2S2O8作为氧化剂、Al2O3纳米颗粒作为磨粒,对比研究了6H-SiC晶片Si面和C面的CMP抛光效果,并利用XPS分析了不同晶面对其CMP抛光效果的影响机理。6H-SiC晶片Si面和C面的CMP抛光效果存在显著差异,Si面的材料去除率在pH=6时达到最大值349 nm/h,相比之下,C面的材料去除率在pH=2时达到最大值1184 nm/h,但抛光后的Si面和C面的表面均比较光滑,其粗糙度值Ra分别为0.58 nm和0.55 nm。抛光后Si面和C面的XPS图谱大体相似,但Si面与C面的原子组成存在显著差异,Si面的O 1s原子浓度以及C/Si和O/Si的比值比C面的高,但C面的C 1s和Si 2p原子浓度比Si面的高,且两种表面的C/Si比值都高于其正常化学计量比值1。C面的Si-C结合能峰强度比Si面的高,但Si面的氧化产物含量(如Si4-C4-x-O2、Si4-C4-O4、C-O和C=O)比C面的高,这表明C面的氧化物比Si面的更易于被去除,因此C面比Si面易于获得更高的材料去除率。