700 MW 亚临界锅炉三级过热器TP347HFG 钢失效分析

2019-02-17李文华柯安鹏

李文华 , 柯安鹏

(广东省粤电集团有限公司珠海发电厂,广东 珠海 519060)

0 引言

目前,我国火力发电技术的主要发展方向为高效率、超洁净排放发电技术,要达成这一目标的关键在于如何提高机组的热效率,而提高锅炉的蒸汽参数(温度、压力)是主要途径[1-2]。锅炉的蒸汽参数主要受金属材料性能的限制,随着机组容量的增大,锅炉受热面如高温过热器和再热器的工作温度升高,对金属材料在耐热性能和抗氧化性能等方面要求越高[3-5]。因应大容量锅炉的需要,新型奥氏体耐热钢成为电站600 ℃左右蒸汽温度服役的关键材料[6]。

SA213-TP347HFG 不锈钢是日本住友集团在SA213-TP347H 钢的基础上改进而来,其与TP347H成分相同但加工制造、处理工艺不同。该钢是用Nb 稳定的Cr-Ni 奥氏体钢且晶粒明显细化,持久强度比ASME 规范的规定值高约20%,焊接性能、疲劳性能大大优于常规的TP347H 钢管,且具有较好的抗腐蚀性能、良好的组织稳定性和更优异的抗氧化及剥离性能。其化学成分见表1,供货状态为1 100 ℃以上固溶处理,力学性能符合标准要求(表2)。由于其良好的综合性能,TP347HFG奥氏体不锈钢在过热器和再热器管等锅炉高温高压受热面管材中得到广泛应用,最高工作温度可达650 ℃[7]。

表 1 TP347HFG 不锈钢化学成分(质量分数 /%)Table 1 Chemical composition of TP347HFG stainless steel (mass fraction /%)

表 2 TP347HFG 不锈钢力学性能Table 2 Mechanical properties of TP347HFG stainless steel

发电厂2 台700 MW 锅炉为日本三菱MBFRR 型2290 t/h 亚临界强制循环锅炉,过热器出口温度为541 ℃,压力为17.6 MPa,2000 年投产。锅炉设计所用三级过热器材料有SA213−T22、CASE2199、SA213−T91,但后来发现这些材质过热器易受吹灰器蒸汽吹灰磨损,大部分有明显凹坑,仅1 a 左右时间就有部分炉管吹损超标(吹损量最大达3.0~3.5 mm/a),严重影响锅炉安全运行。但处在同样区域的作为夹持管的SA213-TP347HFG 材料受吹损很少,5~6 a 仅吹损约1.3 mm,表现出极高的高温耐磨性,因此,2006 年将易受吹灰影响区域的原材质SA213−T22、CASE 2199、SA213−T91 各246 根 三 级 过 热 器 改 造 为TP347HFG 材质。

近期,一安全运行78 800 h 的三级过热器弯头出现泄漏,规格为ϕ48.6 mm×9.7 mm,材质SA213−TP347HFG(图1),泄漏口未见明显氧化物剥离和吹灰磨损减薄现象。由于这是该厂SA213−TP347 HFG 过热器管第1 次出现泄漏,分析造成泄漏的原因对掌握该批材料服役情况和预防类似事故具有重大的意义。

1 试验过程与结果

1.1 硬度测试

《火力发电厂金属技术监督规程》对火力发电厂所使用的金属材料硬度做了较具体的要求,若金属材料在服役期硬度不符合该规程则可能对锅炉的安全运行造成重大威胁,同时硬度可反映其力学性能状况,因此硬度分析是火力发电厂金属监督必不可少的环节。规程规定TP347HFG 钢硬度值标准为≤HB 192,控制范围为HB 140~192[8]。对爆管样泄漏口左侧5 mm 处按环状每隔120°共取3 个试样进行布氏硬度分析,结果为HB162~175,符合规程的要求。

图 1 SA213−TP347HFG 过热器管泄漏宏观图Fig.1 Leakage spots of TP347HFG stainless steel superheater tube

1.2 金相组织分析

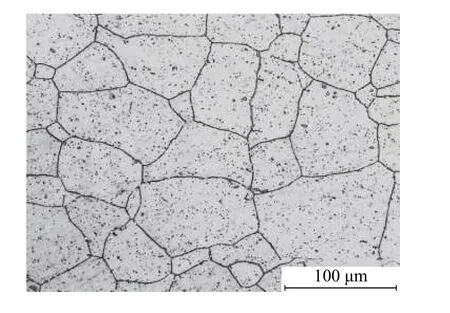

TP347HFG 钢为高强度奥氏体不锈钢,热处理工艺是1 100 ℃以上温度进行固溶处理,显微组织为单相奥氏体组织,伴有细小弥散的碳化物(如NbC、Cr23C6等)分布在基体起钉扎强化作用,钢中加Nb 后会抑制M23C6的析出,使M23C6的析出时间推迟[9]。TP347HFG 不锈钢供亚临界超临界锅炉用钢晶粒度在7 级左右,图2 为备件TP347 HFG 钢(与爆管同批采购)新管的显微组织,晶粒度7~9 级,符合ASME 标准关于SA213−TP347HFG钢的使用条件要求。截取此次爆管断口右侧5 mm处一段材料制作金相试样进行组织分析,腐蚀液为3.5%(质量分数)氯化铁盐酸酒精溶液,可见晶粒度较大,达到3~4 级,晶粒明显变粗(图3)。图4为同一根炉管远离断口1 m 处金相组织,晶粒度也较大,达到4~5 级。综上所述,TP347HFG钢晶粒是在服役时长大的,原因为该区域炉管长期超温运行(该厂三级过热器设计运行温度为549 ℃,实际部分区域可达850 ℃)。

图 2 TP347HFG 不锈钢原始显微组织Fig.2 Microstructure of TP347HFG stainless steel

图 3 TP347HFG 不锈钢断口右侧5 mm 处显微组织Fig.3 Microstructure of area 5 mm away from fracture of TP347HFG stainless steel

晶粒度长大会造成材料硬度等力学性能一定程度的下降,所以爆管是否由晶粒粗大引起应结合此时的硬度值分析。由硬度分析可知,该处TP347HFG 不锈钢显微组织晶粒度满足高温使用要求,因此晶粒粗大不是造成此次三级过热器爆管的直接原因,但揭示出该段三级过热器TP347HFG不锈钢在长期高温工况下晶粒长大倾向即原子运动的能力较强,有必要继续从显微组织方面入手分析造成爆管的原因。

图 4 TP347HFG 不锈钢远离断口1 m 处显微组织Fig.4 Microstructure of area 1 m away from fracture of TP347HFG stainless steel

1.3 断口裂纹分析

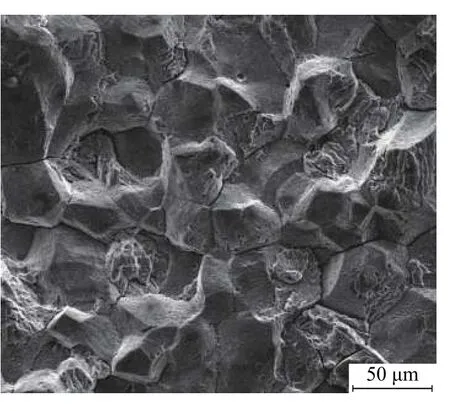

从断口取一段横截面进行SEM 电镜分析其裂纹形态和基体组织。由图5 可知断口横截面上存在二次裂纹,且为沿晶裂纹;从图6 横截面基体显微组织可见晶界有大量非连续微孔洞,这些孔洞处对腐蚀极其敏感,极有可能是造成爆管的裂纹源。考虑到TP347HFG 不锈钢特点是奥氏体基体加大量细小弥散的碳化物且高温下原子运动能力较强,这些微裂纹是由于晶界碳化物长大导致的晶界贫铬造成的。从图7 晶界可见大量白色粒子,能谱分析结果表明其为Cr 的碳化物Cr23C6(图8),证实了晶界贫铬是造成此次爆管的重要因素,导致炉管沿晶断裂(从图9 可见典型的沿晶断裂形貌)。

图 6 断口横截面基体显微组织Fig.6 Microstructure of the fracture

图 7 断口横截面显微组织Fig.7 Microstructure of the fracture

图 8 晶界白色粒子能谱分析Fig.8 Energy spectrum analysis of the white particle in the grain boundary

图 9 断口扫描电镜形貌Fig.9 SEM micrograph of the fracture

2 结果与讨论

虽然奥氏体不锈钢有较高的抗腐蚀性能,但其有应力腐蚀、晶间腐蚀、点腐蚀、缝隙腐蚀等倾向,其中危险最大的是晶间腐蚀[10]。在一定的温度范围(450~850 ℃),奥氏体内的过饱和碳会与固溶体的铬结合形成Cr23C6碳化物在晶界沉淀析出,由于碳原子向晶粒间界的扩散速度大于铬原子的扩散速度,因此,在碳化物周围的固溶体内即在晶粒间界及其邻近的区域的铬由于Cr23C6的析出而含量大大降低,而晶内的铬又来不及向晶界扩散,因而形成贫铬区,引发晶间腐蚀倾向,基体的电极电位下降,其耐腐蚀性也大大降低[11]。因此碳化物沉淀(Cr23C6)析出的温度450~850 ℃也称为不锈钢晶间腐蚀的敏化温度[12]。SA213−TP347HFG 炉管的工作温度刚好处于此敏化区间,极易在晶界产生碳化物Cr23C6,通过能谱分析奥氏体晶界白色析出物也证明确实有Cr23C6沉淀的存在。

发电厂锅炉的“四管”,特别是三级过热器,长时间在高温有时甚至是超温条件下工作,比在常温下对腐蚀介质更敏感,尤其是在叠加加工残余应力或热应力的情况下。该段三级过热器弯头处虽无金属温度测点,但从其晶粒组织明显粗大推测其超温温度较高,时间较长。一是弯头处蒸汽流动阻力较大,锅炉升炉期间此处过热器管若疏水不畅,容易导致超温现象。二是此处若有脱落氧化皮或杂质堆积,亦会造成超温运行,在锅炉吹管阶段应予以注意。因此,长期超温工况下的晶间腐蚀导致了此次SA213−TP347HFG 三级过热器的爆管。

3 改进措施

SA213−TP347HFG 不锈钢由于其优秀的高温力学性能、抗腐蚀性能在亚临界超临界锅炉得到大量应用,但并不表示可以忽略对此种金属材料的监督。该事故提示应该加强如下工作:

1)严格控制锅炉不超温运行,及时进行运行调整或合理安排吹灰使其在推荐的工作温度范围内,不超极限允许温度(设计极限温度为585 ℃)。金属温度测点应合理安排位置,增加测点数量也是较好的选项。

2)加强锅炉汽水品质监督,特别是Cl-、游离氧的控制(Cl-、游离氧会加剧晶界腐蚀倾向),品质不合格时加强排污,若超允许值上限,则应打闸停机,对锅炉重新换水。

3)对此批次所更换的SA213−TP347HFG 管材弯头进行无损探伤(射线探伤或渗透探伤),若发现微小裂纹的存在,应及时更换,微小裂纹往往是造成爆管的危险源。在有条件的情况下,应对SA213−TP347HFG 管材进行高温力学性能抽检,确保不会由于奥氏体晶粒的长大而使其不能满足高温高压工况要求。

4 结论

1)管材组织奥氏体晶粒长大,晶界处有碳化物Cr23C6析出,导致晶界贫铬,抗腐蚀性能下降。

2)长期高温甚至超温工况下的晶间腐蚀导致了SA213−TP347HFG 三级过热器的爆管。