高使用温度Sm2Co17型永磁材料研究进展

2019-02-14单杰锋俞能君张素银张朋越

曹 晓,单杰锋,俞能君,张素银,张朋越

(1.中国计量大学 材料与化学学院,浙江 杭州 310018;2.中国计量大学 标准化学院,浙江 杭州 310018)

在过去的几十年中,永磁材料获得了突飞猛进的发展。在多种永磁材料中,如硅钢、铁氧体和稀土永磁材料等,稀土永磁材料以其无可比拟的优势获得广泛的关注[1-3]。在NdFeB系金属间化合物被发现之前,永磁体的最大磁能积(BH)max一直被限制在烧结Sm2Co17永磁体的33 MGOe[4]。随着二十世纪八十年代初NdFeB系金属间化合物的发现,稀土永磁体最大磁能积(BH)max的提高走上了高速公路。经过三十余年的发展,NdFeB系永磁体的最大磁能积(BH)max已经达到59.5 MGOe,是理论最大磁能积(BH)max的93%[5-6]。然而,人们发现,NdFeB系永磁体并不适合在温度高于400 ℃的环境下服役,因为其居里温度Tc仅为约312 ℃。即使采用Dy,Tb等重稀土部分替代Nd元素可以有效改善NdFeB磁体的各向异性场和高温内禀矫顽力Hci,其最高使用温度仍然低于280 ℃[7-9]。

由于航空航天、高性能航天器等领域需要永磁体的服役温度已经超过280 ℃,具有更高居里温度Tc的永磁材料重新获得广泛的关注。然而,需要指出的是,居里温度Tc并不是永磁材料高温服役的唯一条件。铁氧体永磁体的居里温度达到了450 ℃,但其磁性能比稀土永磁体低很多。通常来说高温下永磁体BH线是否为直线是其能否应用于高温的必要条件。AlNiCo永磁体的居里温度Tc很高,但其内禀矫顽力Hci很低,约为2 kOe,这就说明在应用过程中AlNiCo磁体很容易被退磁,不适合高温使用。因此,Sm2Co17型永磁材料因其较高的居里温度和高温磁性能重新受到关注。

科研工作者为了提高Sm2Co17型永磁材料高温下的磁性能做了许多工作和尝试。本文从以下三方面综述了高使用温度Sm2Co17型永磁材料的发展现状:1)各向异性Sm2Co17型永磁体;2)各向同性Sm2Co17型永磁体;3)表面处理优化Sm2Co17型永磁材料高温磁性能。

1 各向异性Sm2Co17型永磁体

1.1 成分和工艺对Sm2Co17型永磁体高温磁性能的影响

1981年,T Ojima等人通过成分和热处理工艺的调整,制备了室温最大磁能积(BH)max达到33 MGOe的Sm(Co0.65Fe0.28Cu0.05Zr0.02)7.67烧结磁体,创造了当时稀土永磁材料最大磁能积(BH)max的世界记录[3]。直到1983年NdFeB系永磁体的出现,稀土永磁材料的最大磁能积(BH)max被大幅提升至50 MGOe以上。但是,仅对Sm2Co17型永磁材料来说,这一数值直到2014年才被Yosuke Horiuchi等人通过对高Fe含量Sm2Co17型烧结磁体的固溶和回火工艺的综合优化所超越,室温最大磁能积(BH)max达到35 MGOe[10-11]。这一类室温具有较高最大磁能积(BH)max的Sm2Co17型烧结磁体通常被称为高磁能积Sm2Co17型永磁体。钢铁研究总院郭朝晖等人对其高温磁性能进行研究时却发现这种室温具有高磁能积的Sm2Co17型永磁体高温下的磁性能却偏低,尤其是高温下的Hci,这就直接导致了其高温下最大磁能积(BH)max的急剧恶化,而高使用温度Sm2Co17型永磁体在高温下仍然能保持较高的磁性能[12]。通过成分对比发现这种高使用温度Sm2Co17型永磁体通常具有更高Sm、Cu含量和更低Fe含量。因此,科研工作者首先从成分角度对Sm2Co17型永磁体做了比较系统的研究。

J F LIU等人的研究认为Sm2Co17型永磁体中Fe含量的增加对其胞状组织尺寸和片状组织密度基本没有影响,但Fe含量上升会导致磁体的矫顽力温度系数(β)恶化。对于Sm(CobalCu0.078FexZr0.033)8.3磁体,x从0增加至0.244,磁体的矫顽力温度系数β(27 ℃-200 ℃)从-0.13%/℃恶化至-0.29%/℃,如图1(a)。Sm含量也对磁体的内禀矫顽力Hci及其温度系数有很大影响。随着Sm含量增加,磁体的室温内禀矫顽力Hci逐渐下降,但其矫顽力温度系数β却得到优化。随着z值从8.5减小至7.0,Sm(CobalCu0.08Fe0.244Zr0.033)z(z=7.8~8.5)磁体的矫顽力温度系数β从-0.25%/℃提升至-0.03%/℃,如图1(b)。此外,对不同Sm含量磁体的微结构研究显示,更高的Sm含量会使磁体胞状组织的平均尺寸降低但对片状组织密度却没有影响,而更高Sm含量磁体中更细小的胞状组织被认为是高Sm含量磁体矫顽力温度系数β更低的主要原因。胞壁中Cu含量及其分布状态被认为是使胞壁SmCo5六角相对Sm2Co17菱方相磁畴壁形成有效钉扎进而提高磁体内禀矫顽力Hci的关键因素。J F Liu等人发现提高Cu含量有助于提高Sm(CobalCuxFe0.1Zr0.033)z(x=0.068-0.128,z=7.0和8.5)磁体的室温内禀矫顽力Hci。这是因为随着Cu含量升高,磁体胞壁相中富集了更多的Cu元素,使主相和胞壁相的畴壁能差增大,促使磁体内禀矫顽力Hci提高,并制备了500 ℃下内禀矫顽力Hci达到10.8 kOe的磁体,如图1(c)和图1(d)。对不同Cu含量磁体的微结构研究发现,Cu元素有助于磁体中形成更多的胞壁相并提高磁体中片状组织密度。关于Cu含量较高的磁体中形成了更多的胞壁相这一点比较好理解,因为Cu元素在胞壁SmCo5六角相中的固溶度大于其在Sm2Co17菱方相中的固溶度。而J.F.Liu等人所研究的磁体成分中的Sm含量也较高,因此更高的Cu含量促使磁体中形成了更多的胞壁相[13-16]。然而,关于Cu含量增加使磁体中形成了更多的片状组织,目前没有相关研究给出了解释。

图1 不同永磁体内禀矫顽力温度依赖曲线

Sm2Co17型永磁体的矫顽力来源是主相Sm2Co17菱方相和胞壁SmCo5六角相间的畴壁钉扎作用。这就会出现两种情况,第一种是我们常见的胞壁SmCo5六角相对主相Sm2Co17菱方相畴壁的钉扎;第二种情况是主相Sm2Co17菱方相畴壁被主相和胞壁SmCo5六角相的界面所钉扎,这种情况主要是由于Cu元素在胞壁相中的均匀分布导致的。高含量Cu元素在胞壁SmCo5六角相中的均匀分布导致其各向异性常数K1降低甚至会低于主相,而胞壁SmCo5六角相的居里温度Tc比主相Sm2Co17菱方相低,其各向异性常数K1随温度下降的速率更快,导致磁体的内禀矫顽力Hci随着温度上升而上升,称为反常矫顽力温度系数。提高磁体回火过程中的急冷温度(Tq)是获得反常温度系数Sm2Co17型磁体的第一种方法,图2给出了不同急冷温度Sm(CobalFe0.1Cu0.1Zr0.033)6.8永磁体内禀矫顽力Hci随着温度的变化[17-18]。通过对不同急冷温度磁体的磁畴研究显示其磁畴主要为条带畴,区别于正常磁体的更密的畴宽和更多的附加畴,而这种磁畴的区别主要归因于胞壁中Cu元素的分布情况。图3为不同急冷温度Sm2Co17型磁体的磁畴结构图。此外,经完整回火的磁体中,通过降低Cu或者增加Sm含量也可以获得反常温度系数磁体。然而,我们发现具有反常矫顽力温度系数磁体的室温内禀矫顽力Hci却很低(~1 kOe),这主要是因为:1)成分中Cu含量的降低会导致胞壁相中的Cu含量降低,无法对主相畴壁形成有效钉扎;2)如之前叙述,Sm含量增加会导致磁体中形成大量的胞壁相,此时成分中Cu含量是一定的,就导致胞壁相中的Cu含量偏少或者呈现均匀分布,不利于矫顽力提升。这种由于胞壁相中的Cu含量的变化导致的磁体室温矫顽力的变化我们已经熟知,但是这种Cu含量及其分布的变化对矫顽力温度系数的转变是更值得关注的,也就是随着胞壁相中的Cu含量降低的过程,磁体的矫顽力温度系数从负向正转变的过程(胞壁中Cu含量越低,磁体的矫顽力温度系数越好)。

图2 不同急冷温度Sm(CobalFe0.1Cu0.1Zr0.033)6.8永磁体内禀矫顽力随着温度的变化

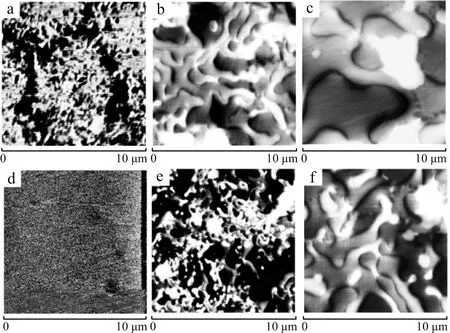

图3 400 ℃,600 ℃ and 810 ℃急冷Sm(CobalFe0.1Cu0.1Zr0.033)z(z=6.8, 7.4)磁体磁畴结构图[16-17]

1.2 Sm2Co17型永磁体的新探索

研究显示,Sm2Co17型永磁体中的片状组织一般是Zr元素富集的区域,也被称为富Zr相。富Zr片状相一般认为是回火过程中Cu、Fe等元素扩散的通道,但到目前为止这一结论只是唯像学的分析。Oliver等人采用第一性原理和OOMMF等手段尝试从理论角度解释富Zr的片状组织有可能作为磁体中除胞壁SmCo5六角相外的另一钉扎相,但这似乎不太成功[19]。另外,关于从理论角度解释Zr元素在片状组织中的富集有助于形成类钻石结构的胞状组织也并不如意。但是,其工作向我们展示了第一性原理和微磁学模拟等理论手段引入到传统永磁材料中来解释一些从实验角度较难验证的唯像学推论的可能性。然而,在新方式新理论不能够成熟应用在解释相组成及其元素分布对Sm2Co17型磁体的矫顽力及其温度依赖特性之前,基于传统理论和检测手段相结合来尝试揭示Sm2Co17型磁体的矫顽力及其温度依赖特性是很有必要的,这也可以为新理论与传统材料的尽快磨合提供参考。

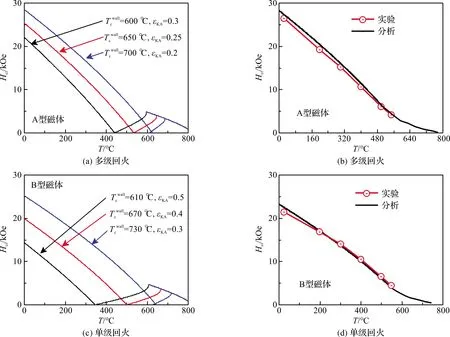

钢铁研究总院俞能君等人通过对高使用温度Sm2Co17型永磁体回火工艺的系统调整,制备了500 ℃下最大磁能积(BH)max达到11.9 MGOe,内禀矫顽力Hci为8.2 kOe的高使用温度磁体。通过对比长时阶梯冷却回火和短时单阶回火制备的两种磁体发现,长时回火的磁体室温下表现出更高的内禀矫顽力Hci,达到28 kOe,而短时回火磁体室温下内禀矫顽力Hci仅有22.56 kOe。然而,两种磁体的内禀矫顽力Hci大小在500℃时却发生了反转,短时回火磁体500 ℃时的内禀矫顽力Hci为8.2 kOe,而长时回火磁体却仅有7.6 kOe,其室温和500 ℃下的退磁曲线如图4。短时回火的磁体表现出更低的矫顽力温度系数为-0.134%/℃,而长时回火磁体为-0.153%/℃。显微结构分析显示,两种回火方式对磁体的相结构和胞状组织尺寸没有影响,但长时回火磁体的胞壁稍宽于短时回火磁体,但作者认为这并不足以解释短时回火磁体更低的矫顽力温度系数。对两种磁体的胞壁元素分布发现,长时回火磁体的胞壁中的Cu含量为12 at.%,高于短时回火磁体胞壁中的Cu含量(8.6 at.%)。采用H.Kronmullar钉扎矫顽力模型结合铁磁相变理论对两种磁体矫顽力温度依赖特性进行了拟合,如图5,发现长时回火磁体胞壁相中的Cu含量更高导致其胞壁相的居里温度降低是其矫顽力随温度上升衰减更快的第一个原因。其次,低温时长时回火磁体主相和胞壁相的畴壁能差更大是第二个原因。主相和胞壁相的畴壁能差变大主要也是因为Cu元素的更多富集造成的。更高的畴壁能差可以在室温下获得更高的内禀矫顽力Hci,但也会导致磁体矫顽力温度系数β恶化。因此,俞能君等人认为提高Sm2Co17型永磁体胞壁相的居里温度,减小主相和畴壁相的畴壁能差可以优化磁体的矫顽力温度系数[20]。另一方面,俞能君等人通过高磁能积和高使用温度Sm2Co17型永磁体磁性能温度特性、微结构和元素分布的对比研究,发现高使用温度磁体主相中合适的Fe含量在磁体高温内禀矫顽力中也发挥着重要作用[21]。

图4 多级和单级回火Sm(CobalFe0.09Cu0.088Zr0.025)7.2磁体室温(RT)和500 ℃的退磁曲线

图5 多级和单级回火Sm(CobalFe0.09Cu0.088Zr0.025)7.2磁体矫顽力随温度变化的理论和实验结果

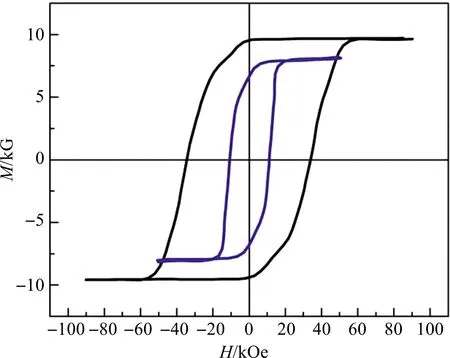

除了在理论上对Sm2Co17型永磁体矫顽力温度依赖特性的研究,部分新工艺也被应用于制备高使用温度Sm2Co17型永磁体。北航蒋成保等人采用单晶提拉法制备了类单晶SmCo基高温磁体,磁体表现出很强的单轴各向异性。磁体在500 ℃下表现出很高的最大磁能积(BH)max11 MGOe,内禀矫顽力Hci达到了创纪录的11 kOe,磁体的退磁曲线如图6[22-23]。此外,值得注意的是,作者对磁体的居里温度测试结果显示出了很明显的两磁性相的居里温度,判断为1∶5和2∶17相。相比于烧结Sm2Co17型永磁体,胞壁1∶5相的居里温度一直无法探测到,原因可能有两个,一个是胞壁相的含量较低;二是胞壁相的元素分布呈梯度分布,造成居里温度难以测量。这就说明这种类单晶SmCo基磁体中的1∶5相含量较高,但其矫顽力机理是否与传统沉淀硬化型SmCo永磁体的类似,作者并没有进行讨论。但值得注意的是,文中所叙述的磁体的制备态尺寸偏小,且在磁体边缘还发现了裂纹,这不利于磁体在应用上的推广。

图6 类单晶Sm(CobalFe0.1Cu0.1Zr0.033)6.9磁体的室温和500 ℃的磁滞回线[21]

1.3 各向同性Sm2Co17基永磁材料

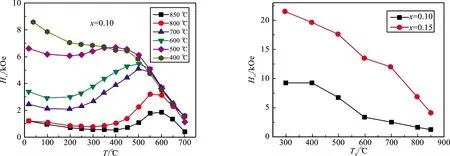

各向同性Sm2Co17快淬带主要是通过熔体快淬技术。在低转速下获得的Sm2Co17快淬带,经过830 ℃等温回火并缓慢冷却至400 ℃同样可以获得较高的内禀矫顽力Hci,500 ℃下的矫顽力也可以达到8 kOe,其矫顽力机理同样也可以钉扎机制做出较好的解释[24-27]。然而此类磁体面临的主要问题在于其磁体的剩磁偏低,这是因为磁体是各向同性导致的,而较低的剩磁就不利于磁体最大磁能积的提升。图7给出了典型的Sm2Co17快淬带的矫顽力温度依赖曲线。

图7 典型的Sm2Co17快淬带的矫顽力温度依赖曲线

2 表面处理优化Sm2Co17基永磁材料高温磁性能

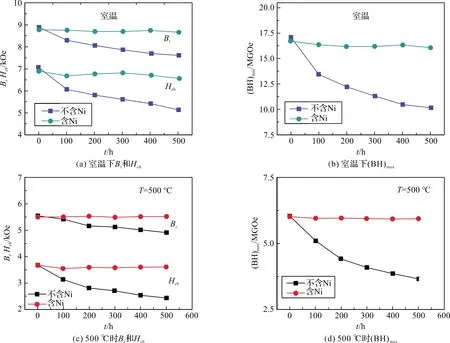

表层出现氧化进而导致磁性能迅速恶化是Sm2Co17型高使用温度永磁材料在高温环境中服役面临的主要问题。通过添加Si等元素提高磁体自身抗腐蚀能力是有效途径,但会导致磁体磁性能恶化[28-29]。研究显示,表面处理可以有效隔绝磁体与氧气接触进而提高其抗氧化能力,并且对磁体磁性能影响很小。图8给出了表面镀Ni层SmCo磁体在500 ℃下氧化不同时间后的磁性能。从图中可以看出,即使在500 ℃氧化500 h后,磁性能仅有极小幅的下降,证明表面镀Ni层可以有效提高磁体的抗氧化能力[30]。

图8 表面镀Ni前后500 ℃氧化后Sm(Co0.767Fe0.1Cu0.1Zr0.033)6.93磁体磁性能

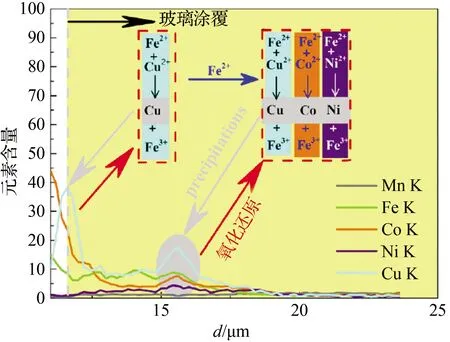

近期,方以坤等人研究了玻璃包覆SmCo基永磁材料的界面反应和内氧化行为,发现即使玻璃和磁体的热膨胀系数相差很大,玻璃仍然很好的附着在了磁体表面[31]。但玻璃会对磁体造成电化学腐蚀,由于对Fe的选择性溶解,其反应速度大于扩散速度,所以Fe元素在界面处富集。Cu元素在内氧化发生前就已经发生偏析。玻璃中的Si元素随着界面反应的进行形成了Si扩散层,保护磁体避免氧化。此外,由于玻璃中存在氧化和还原离子,会出现Fe,Cu,Ni和Co之间的氧化还原反应造成了元素在一定区域内的富集。图9给出了玻璃与磁体的竞争反应机制。该研究为高使用温度Sm2Co17型永磁体的表面防护提供了新思路。

图9 玻璃与磁体的界面元素分布和竞争反应机制图

3 结 语

通过高使用温度Sm2Co17型永磁材料领域科研工作者的不断努力,该永磁材料已在500 ℃下获得了较高的磁性能,也在高温环境获得了较好的应用。为了进一步提高Sm2Co17型永磁材料的服役温度和高温磁性能并为新一代高使用温度永磁材料的开发提供基础,今后对更深层次显微结构与磁性能进行关联机制的研究是很有必要的。