延长闪速炉定修周期生产实践

2019-02-11骆时雨王国珍

骆时雨,王国珍

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

闪速熔炼是把干燥后的混合铜精矿通过中央精矿喷嘴与工艺风混合喷入闪速炉,在高温反应塔内进行热离解和氧化还原反应,产生冰铜、炉渣和烟气。冰铜和炉渣在沉淀池内分离,高温烟气通过排烟系统收尘后送入硫酸车间制酸。而排烟系统主要包括上升烟道开口部、闪速炉余热锅炉、鹅颈烟道、沉降室、闪速炉电收尘及其附属的排烟管道,这些部位都有不同程度的收尘效果。但是受闪速炉炉况、烟尘发生率、电收尘收尘效率、排烟系统设备运行状态等因素的影响,排烟系统会出现烟灰堆积堵塞,闪速炉因此不得不停运6 ~8h 进行定修,因此闪速炉排烟系统能否保持正常运行基本决定了铜酸系统的定修周期,而定修周期短、定修频次高,闪速炉停炉时间就长,引起主要技术经济指标欠佳,闪速熔炼的生产运行成本也相应升高。

2 影响定修周期的主要因素分析

通过对近年来引起闪速炉停炉定修的主要问题进行梳理分析,总结出设备的运行状态及排烟管道烟灰沉积堵塞是导致定修周期短的主要原因,具体如下:

(1)闪速炉炉况不佳,烟尘发生率高,使烟气中含尘量上升,加大了排烟系统的收尘压力;

(2)闪速炉余热锅炉换热效率下降,炉管粘结,使得烟尘在余热锅炉段的沉降效果不佳;

(3)闪速炉电收尘性能不佳,收尘效率下降,导致烟尘后移,堵塞排烟管道;

(4)主要设备需要定期停运检修维护,如给料螺旋、电收尘、排烟风机等。

3 采取的主要改进措施

3.1 精细炉况管理,降低烟尘发生率

从熔炼车间生产实践表明:稳定的炉况,精准的控制入炉物料成分、水分、粒度等,是降低闪速炉烟尘发生率的可行措施。

3.1.1 干矿成分的控制

贵冶闪速炉采用仓式配料,其精矿配比及混合矿成分相对准确,然而受精矿堆存、计量偏差、地方矿成分复杂等因素的影响,经常出现入炉干矿成分和控制干矿成分产生偏差,引起闪速炉炉况波动的问题[1]。为了更加精确的控制入炉干矿成分,生产过程中主要采取了以下措施。

(1)规范精矿存取流程。把不同种类的铜精矿隔离存储,避免不同成分的铜精矿参杂混用,降低混合矿控制成分与实际成分之间的偏差。

(2)合理调整复杂精矿的配入比例。地方矿成分复杂,不稳定,对闪速炉炉况的影响较大。为改善该问题,将成分较为稳定的浮选矿堆存在一起(1号地方矿),成分不稳定的杂矿另外堆存(2 号地方矿),并分别用专用仓存储,同时增加地方矿成分化验频率,并根据化验结果及闪速炉炉况的变化,及时调整控制参数和配入比例,从而降低复杂成分的地方矿对闪速炉炉况的影响。

(3)定期校对配料仓计量称,降低计量偏差,确保各类精矿配比精确。

(4)合理控制入炉干矿水分。干矿水分过高或过低均会影响到闪速炉炉况,通过生产实践证明干矿水分控制在0.3%时,既能保证干矿在闪速炉内的反应速度,又能确保螺旋给料的准确性。

(5)干燥精矿的筛分。混合矿经过精矿振打筛和干矿回旋式筛分机,除去大颗粒物料等杂物,使入炉物料颗粒更加均匀,经生产实践证明粒度小于-200 目的物料大于80%再进入闪速炉,效果较好。

3.1.2 提高失重给料系统的准确性,降低给料波动

引起失重给料波动的主要原因为失重仓体及给料螺旋在加料过程中出现轻微晃动引起,为解决该问题,主要采取以下措施。

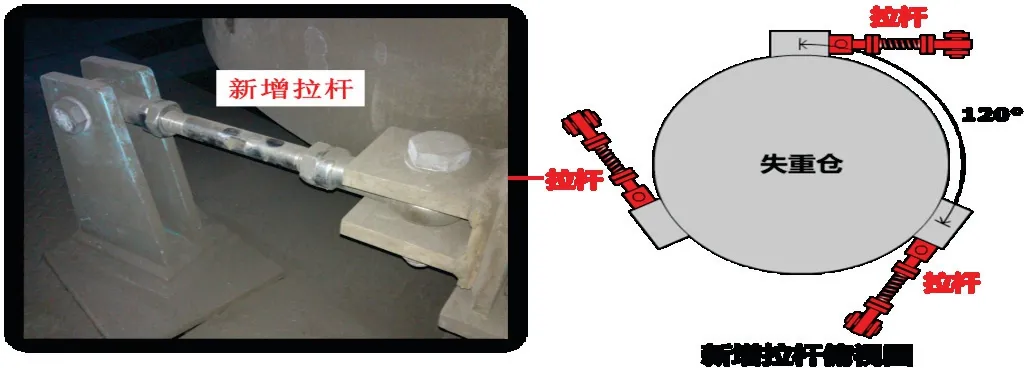

(1)在失重仓体四周增设拉杆,保证在下料时失重仓体无水平位移,使垂直作用在称重传感器上的力不再受到干扰,如图1 所示。

图1 失重仓体拉杆

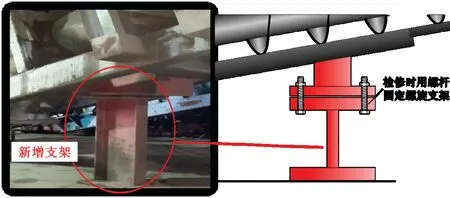

(2)在给料螺旋外壳下方增加了可用于固定螺旋外壳的支架,在检修螺旋时只需要先将螺旋外壳与撑架用螺杆固定,就能够避免拉拽螺旋时力度过大而使失重仓产生偏移,进而保证称重传感器的准确性,如图2 所示。

图2 给料螺旋外壳支架

失重仓和给料螺旋安装固定装置以后,有效的减少了失重给料波动的次数,减少了因非正常径向移动造成的给料波动,稳定了闪速炉炉况。

3.2 加强排烟系统管理

闪速炉排烟系统主要是由上升烟道开口部、余热锅炉、鹅颈烟道、沉降室、电收尘及其附属的排烟管道等组成[2],针对目前排烟系统各部存在的问题,通过技术改造及管理措施的优化,闪速炉排烟系统的运行状况得到了逐步改善。

3.2.1 降低开口部粘结,扩大通烟面积

针对上升烟道开口部粘结问题,主要通过局部过热融化的方法进行控制,通过投焦粉,上升烟道东西侧烧嘴,并根据开口部粘结情况,在上升烟道顶部(水冷闸板处)安装临时烧嘴,提高开口部的局部温度,融化粘结物,扩大开口部通烟面积。

3.2.2 改进余热锅炉结构及除灰方式,提高锅炉的换热效率,防止烟灰后移

(1)优化闪速炉余热锅炉的结构形式。在辐射部尾部增加辐射管屏,均匀进入对流部的烟气流,同时取消一部分对流管束,拉大管束管排之间的间距,避免烟灰搭桥堵塞。

(2)改进闪速炉余热锅炉对流管束的除灰方式。之前对流管束主要依靠弹簧锤振打进行除灰,由于管束较长,振打杆又焊接在管束外部的密封板上,振打力度很难传到整个管束,除灰效果较差,同时又会造成管束密封板的损伤,导致漏风腐蚀。2016 至2018 年利用年修时机在余热锅炉对流管束上安装了燃气脉冲除尘装置,大大改善了对流管束的除灰效果,提高了锅炉的换热效率,同时停运了50%的弹簧锤振打,剩余振打的运行频率降低至原来的三分之一,这在很大程度上降低了锅炉密封板的损伤,避免了漏风腐蚀。

通过对锅炉系统的优化改造,延长了烟气在辐射部的停留时间,均匀了烟气分布,提高了烟气在锅炉内部的充满度;锅炉受热面除灰效率的改善,提高了换热效果,减少了烟尘后移,避免了鹅颈烟道烟灰堆积堵塞,而且余热锅炉段收尘效果的改善,降低了进入后序电收尘的烟气含尘量[3]。

3.2.3 提高电收尘收尘效率

闪速炉电收尘做为一种高效且最末端的除尘设备,维护好其性能,提高收尘效率可以有效的防止后序排烟管道的烟尘堆积堵塞[4-7]。通过对近几年电收尘的运行状况及经常出现的顽固性问题进行分析,并针对问题采取一系列改进的措施。

(1)完善工段管理。把定期对排烟系统漏风点排查纳入工段管理规范,并进行考核,减少漏风情况的发生。

(2)气流分布板增加除灰振打,提高除灰效果。电收尘气流分布板由三块孔板组成,主要作用是使气流在电场中均匀分布。原来只在靠近电场侧设计了一组旋转振打,而对入口方管侧两块孔板容易积灰,甚至造成孔眼堵塞,增加振打以后,这两块孔板上的积灰得到了及时清理,使进入电场的烟气流更加均匀。

(3)入口方管增加振动器和清理孔。 电收尘入口方管由于含尘浓度高,容易积灰,时间稍长则烧结成块,较难清理。在入口方管斜坡处增加振动器,在直管段增加清理孔,定期进行吹扫和确认,有效控制了入口方管的烟尘堆积。

3.2.4 加强系统漏风治理

(1)改进锅炉系统的密封方式。在锅炉与上升烟道的结合处设计制作了防拉脱密封膨胀节,在锅炉人孔、第一、二灰斗设计制作了柔性密封组件,有效降低了锅炉系统的漏风率。

(2)采用新型膏体保温材料,精准判断漏风点。在鹅颈烟道、沉降室、电收尘壳体采用了新型膏体保温材料,附着力强,表面平整光洁,如果某部位出现漏风,在漏风处会马上出现黑色,可以做到及时修复漏风点,同时膏体保温材料的保温效果较好,电收尘出入口温差缩小10℃左右,有效降低了烟气结露腐蚀设备。

(3)优化生产操作管理,加大考核力度,提升转炉、硫酸之间的协调配合,使闪速炉负压控制在-30±5Pa 范围内,避免负压过大增加系统漏风率。

3.3 优化设备检修模式

(1)做好日常的设备维护和计划性检修工作,对设备的运行状态进行实时的监控和统计分析,利用每周一次的炉内点检时间,对设备进行计划性检修。

(2)低料量更换给料螺旋。随着给料螺旋翅片的磨损,给料精度会降低,进而引起闪速炉炉况波动,所以必须定期更换给料螺旋。由于给料螺旋更换及调试时间较长,以前必须在定修时才能实施。通过不断的摸索,目前工艺、点检、检修共同制定了一套完善的螺旋更换流程,即前期准备好备用螺旋炉内点检时进行更换,炉内点检结束后工艺低料量单边作业直至螺旋更换调试完成,更换时间由原来的8h 左右降低至4h 以内。

(3)电收尘单边检修。正常生产时电收尘为两条烟气通道,若某个电场出现问题,可以切断问题电场的烟气通道进行检修。

(4)排烟风机自由切换。以前排烟风机出入口为闸板阀,密封不严,备用风机出入口管道内部必须砌墙隔断烟气,每次切换排烟风机需利用定修时间拆除隔离墙清理烟道,才能实现切换。2017 年年修时对排烟风机出入口阀进行了改造,由闸板阀改为钟罩阀,目前实现了两台排烟风机在闪速炉正常生产时自由切换的目的。

4 效果分析

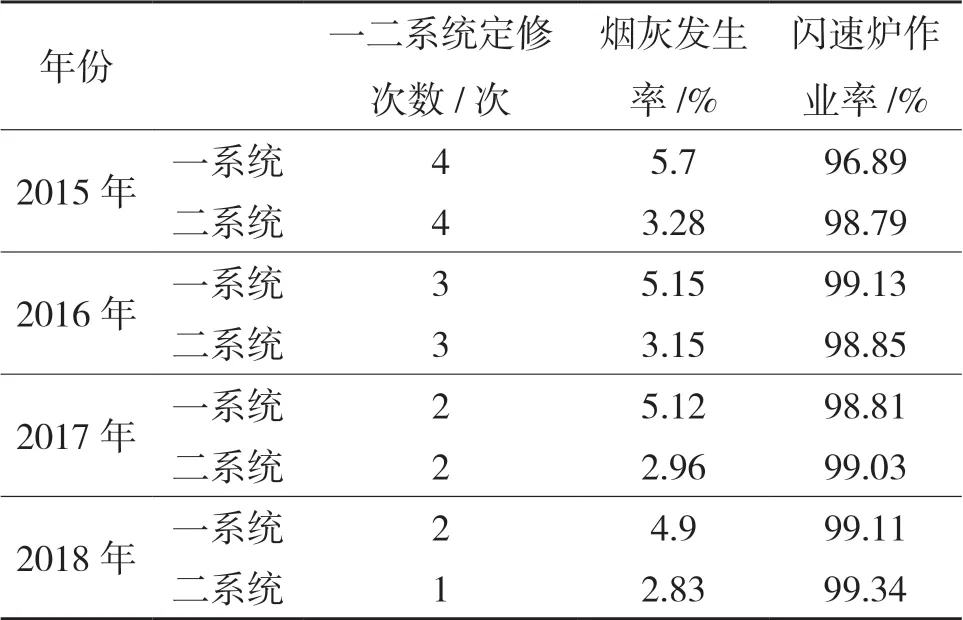

近几年通过一系列的技术改造、管理创新及检修方式的优化,定修周期逐步延长,各项技术经济指标也在不断的提高,具体见表1 所示。

表1 定修次数、烟灰发生率、闪速炉作业率统计表

5 结束语

闪速炉定修周期延长,不仅降低了职工劳动强度,改善了工作环境,也降低了车间的生产运行成本,车间相关的技术经济指标得到了提升,巩固了贵冶在同行业中的领先地位。