内聚力模型在复合材料界面层中应用

2019-02-10耿胜彪沙云东

耿胜彪 沙云东

摘 要:加工制造复合材料时,界面最难控制且大多是最为薄弱的部分,在承受载荷时,界面层处也往往最先出现破坏,从而大大降低了复合材料的强度。因此在进行复合材料细观模型分析时,界面层不能够被忽略。界面的强度对整个单胞模型强度的影响非常大,本文通过纤维顶出法计算出复合材料界面层内聚力模型的本构参数,然后分别对代表体积元RVE模型在纵向拉伸载荷和横向拉伸载荷下做有限元计算,分析界面损伤和基体塑性变形的数值关系,结果表明,复合材料的纵向拉伸强度随界面强度增加而增加,但到一定程度后影响就变小了,代替的是基体拉伸强度起主要作用。不论界面强度值增加到多大,所得到的复合材料的横向拉伸强度都永远低于基体的拉伸强度980Mpa,这充分的说明了复合材料的强度极限是由最最薄弱的部分决定的。本文的研究结论可以为复合材料的制备提供理论参照。

关键词:内聚力模型;界面层;失效模式

0 引言

在对TiC/TC4复合材料应用内聚力模型进行细观力学模型计算之前,必须先确定界面层的cohesive本构关系。内聚力本构模型的参数是由实验测得的,但大多数情况下,一些材料的基本力学性能参数是没有的,此时想要继续研究,就需要做一些理论推导与假设。本文就是由纤维顶出法测得界面结合强度与界面反应厚度的关系式,然后经过一系列计算,就可以确定界面层内聚力模型本构的基本参数,进而展开后续的分析计算研究。

1 理论分析

1.1 参数的计算

采用纤维顶出法试验测得SiC/TC4复合材料的界面结合强度可以用下式表示:,其中是纤维与基体之间界面的剪切强度值,H是界面层的厚度。经有限元计算分析,复合材料的界面结合强度与载荷大小的关系为,其中是加载时的最大载荷。

其中K是内聚力本构模型的刚度值,h是薄片试样的厚度,E是弹性模量,是应力,是应变,是位移。这里假设界面的结合强度等于本构关系中的最大应力取H=1um,E=330Gpa,=6.2N,代入计算,可以求最大应力为102.5Mpa,试件的厚度为0.21mm,位移为0.065um,本构关系=0时对应的位移取0.2um,计算得到断裂韧性为10.25。这里近似认为张开型断裂界面的材料属性与滑开型断裂相同。得到内聚力本构关系曲线为:

1.2 失效准则的选取

破坏起始是指材料的刚度开始弱化。有多种判定准则,例如最大应变准则、平方应变准则、最大应力准则、平方应力准则等。具体用哪种准则由具体的材料特性而定 ,一般运用较多的是平方应力准则。在下面的讨论中用平方应力准则。

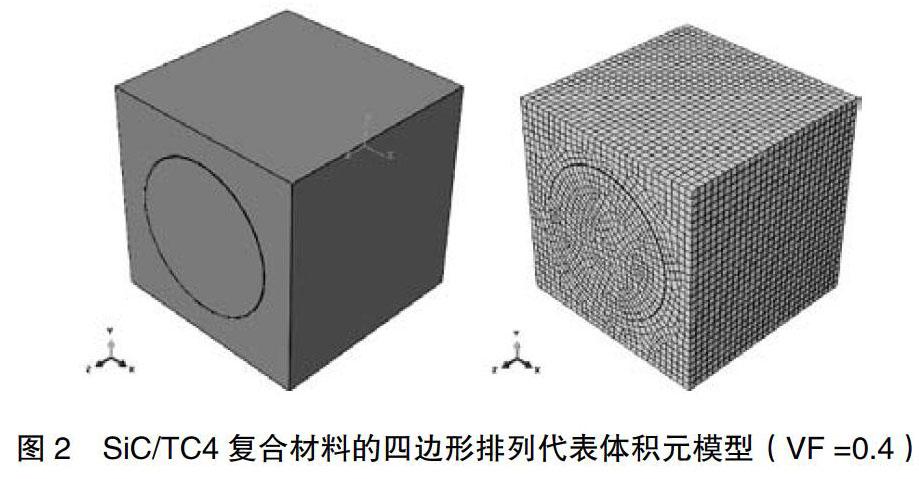

2 模型的建立与计算分析

2.1 模型的建立与参数选取

2.2 有限元计算结果分析

2.2.1 纵向拉伸载荷下的应力应变分析

在纵向拉伸载荷下研究不同界面强度复合材料对应的强度极限,分别选用正常的界面强度,0.2和2倍界面强度进行有限元计算分析。

图中横轴表示应变,纵轴表示应力。由应力应变曲线可知,随着界面强度的增大,复合材料的纵向拉伸强度并不会一直增大,当界面强度增大到某一数值之后,界面强度对复合材料强度的影响就不是那么明显了,这时起主要作用的是基体的拉伸强度。材料刚度随着界面强度增加而增加,材料的非线性首先在弱界面时出现,原因是界面损伤导致材料的刚度降低。同时界面的强度增强会导致复合材料呈现出一定的脆性,所以在实际的应用中,并不是界面的强度越大越好,应该根据实际的需要选择合适的界面强度。

2.2.2 不同界面强度下对应的损伤演化分析

圖中横轴表示应变,纵轴表示损伤百分比。从图4曲线可以看出,弱界面时,纵向拉伸渐进损伤过程为,界面首先在很小的应变时出现损伤,随着载荷的不断增加,界面损伤的百分比数值急速上升,界面的损伤范围和程度也随之快速加大。当界面损伤到一定程度时,接着是基体开始出现屈服,随着载荷的不断增加,基体的塑性变形也不断增大。界面的损伤百分比迅速达到1附近,然后基本维持此数值不变,而基体的塑性变形则是随着载荷的增加而缓慢的上升。

由图5可知,强界面时界面和基体的损伤曲线走势很相似,纵向拉伸渐进损伤过程为,基体首先在很小的应变时出现塑性变形,继续加载,界面也开始出现损伤,然后基体和界面损伤的百分比共同随着载荷的增加而增加,当应变达到0.02时,基体的塑性变形程度维持在1附近,不再随载荷的变化而变化,而基体的损伤程度则是在应变达到0.03之后,随着载荷的增加而缓慢的上升。

2.2.3 单胞模型在纵向拉伸载荷下的受力分析

由上面云图6可知,在实际的界面强度下,对单胞模型进行受力计算分析,界面处对应的应力,应变,位移均是最大的,说明了对于TiC/TC4复合材料来说,界面处最为薄弱,在加载时,界面处肯定是最先破坏的。同时界面的损伤云图可以看出,在纵向载荷下,界面的损伤并不是均匀分布的,说明即使是一个单胞,其内部的受力也是十分复杂的。

2.2.4 横向拉伸载荷下的应力应变分析

在横向拉伸载荷下研究不同界面强度复合材料对应的强度极限,分别选用正常的界面强度,0.2倍和无限大界面强度进行有限元计算分析。

图中横轴表示应变,纵轴表示应力。由应力应变曲线可知,弱界面时,复合材料的横向拉伸强度缓慢增加,在应力为96Mpa时取得最大值,然后缓慢减小;中强界面时,复合材料的横向拉伸强度增幅比较明显,在应力为460Mpa时取得最大值,然后以比较快的速度减小;强界面时,复合材料的横向拉伸强度迅速增加,在应力为920Mpa时取得最大值,然后迅速减小;同样当界面强度增大到某一数值之后,界面强度对复合材料强度的影响就不是那么明显了,这时起主要作用的是基体的拉伸强度。同时还能比较直观的观察出,不论界面强度值增加到多大,哪怕是无限大,所得到的复合材料的横向拉伸强度都永远低于基体的拉伸强度980Mpa,这充分的说明了复合材料的强度极限是由最最薄弱的部分决定的。纵向对比还可以发现,当基体的强度值固定不变时,界面的结合强度值对复合材料的横向拉伸强度影响很大。

3 结论

(1)复合材料的纵向拉伸强度随界面强度增加而增加,但到一定程度后影响就变小了,此时基体的拉伸强度起主要作用。(2)弱界面时,界面的损伤百分比迅速达到1附近,然后基本维持此数值不变,而基体的塑性变形则是随着载荷的增加而缓慢的上升。(3)强界面时,当应变达到0.02时,基体的塑性变形程度维持在1附近,不再随载荷的变化而变化,而基体的损伤程度则是在应变达到0.03之后,随着载荷的增加而缓慢的上升。(4)不论界面强度值增加到多大,所得到的复合材料的横向拉伸强度都永远低于基体的拉伸强度980Mpa。(5)基体的强度值固定不变时,界面的结合强度值对复合材料的横向拉伸强度影响很大。

参考文献:

[1]蔡杉,李占一,董妍,颜鸣皋等.SiC_Ti_153复合材料界面与性能研究[J].航空材料学报,2006,26(06):55-59.

[2]朱艳,杨延清,马志军,陈彦等.SiC_Ti基复合材料界面反应的热力学研究[J].稀有金属材料与工程,2002,31(04):279-282.

[3]沙云东,贾秋月,骆丽等.连续纤维增强金属基复合材料涡轮轴结构承扭特性分析[J].航空动力学报,2016,31(06):1377-1384.

[4]Baik,Kyeong Ho.Tensile failure behavior of SiC/Ti-6Al-4V composites manufactured by plasma spraying route[J].Materials Transactions,2006,47(11):2815-2820.

[5]Fukumoto,Shinji;Hirose,Akio;Kobayashi,Kojiro F,et al.Effective joint of continuous SiC/Ti-6Al-4V composites by diffusion bonding[J].Composites engineering,1995,5(08):1081-1089.