一体式长柄内球笼温态正挤入模角度对产品的影响

2019-01-30沈建华

沈建华

摘 要:一体式的长柄内球笼相对于焊接式长柄内球笼有很大的成本、效率、环境友好优势,一般现在行业内的一体式长柄内球笼多采用温锻镦粗、反挤加多次冷减径拔长的工艺路线,辅助的工序也较多,工序繁杂且存在致命的风险隐患,本文提出的温态正挤长柄内球笼在温锻后只需一次冷减径拔长,不需要额外的工序辅助,效率提升、产品质量也更有保证。为避免正挤工序带来的负面影响,在设计中,正挤入模角对产品的内在质量尤其重要。

关键词:一体式长柄内球笼 温态正挤 正挤入模角

中图分类号:U463.3 文献标识码:A 文章编号:1674-098X(2019)09(c)-0081-02

当前随着制造业竞争的加剧,节能、精磨、高效已成为制造业重点研究的发展方向之一。特别是汽车行业,汽车已经过了高速增长期进入振荡发展期,各大主机厂和供应商为争夺这块蛋糕,纷纷采用优质、价廉的零部件。零件生产过程中的高精度、高性能、高效率、低成本、低能耗,已经成为提高产品竞争力的最主要途径。

1 一体式长柄内球笼温态正挤的优势

本项目长柄内球笼市场上大多采用摩擦焊或无正挤式的温锻加多次冷减径拔长这两种工艺。摩擦焊式的长柄后道工序繁杂,需要投入的设备成本巨大,生产效率低,且对环境污染大;多次冷减径的长柄内球笼再每次减径前都需要进行去应力退火以消除减径累计应力,防止产品出现人字形的中心爆裂,去应力退火后就必须抛丸和对产品做润滑处理,减径后的清角柄部很容易破坏抛丸机履带,所以多次减径的产品不仅工序长,还对设备有很大的伤害。

本项目避免上述两种方案对环境、效率和设备上的负面影响,增加的温态正挤工序在原有的加热后,对能耗增加有限,但是也需要考虑和避开温态正挤带来的缺陷风险。

2 一体式长柄内球笼温态正挤对产品流线的影响

常规工艺的长柄内球笼锻造,金属流线主要和反挤压底厚处圆角、底厚处角度、底厚厚度、冲头头部结构和冲头进入角度有关,有温态正挤工序的长柄内球笼还和过程中各道工序的柄长、以及正挤入模角度有关,正挤、镦粗、反挤这几道工序的柄部长度控制的原则是保证下道工序柄部的重量略重于上道工序的重量,保证金属材料往冲头作用力方向运动相同,防止金属材料交汇流动产生折叠缺陷,也不能将上道工序的柄部重量设计过轻,这样镦粗后的金属流线纤维流动死区下移,精车后可能使得连续的金属纤维车断,影响产品整体的强度和寿命。

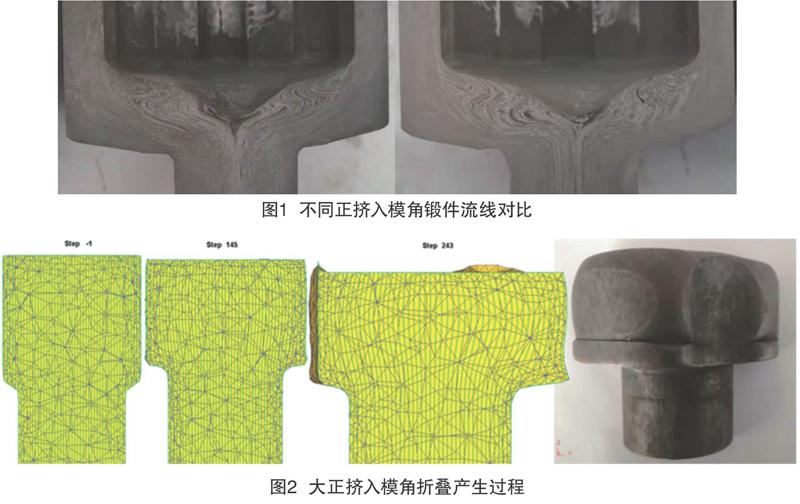

如图1,左侧图为120°正挤入模角所做产品的金属流线,右侧为60°正挤入模角所做产品的金属流线,很明显的,120°入模角的相对于60°入模角产品流线,死区更贴近内腔底部,精车后有更多的完整流线得到保留。而60°入模角的工艺,其工件在正挤后经镦粗工序,60°拐角处的流线被下压在靠近底厚侧,流线紊乱区靠下,120°入模角的外径拐角处变形小,接近毛坯角度,主要死区形成为镦粗时形成的括号形弥合状。

3 一体式长柄内球笼温态正挤对产品质量的影响

一体式长柄内球笼温态正挤工艺主要新增的缺陷表现为产品折叠,折叠分两种,一种是产品一周外表面浅层折叠,对于圆形产品的内球笼几乎没有影响,可以通过后道工序的精车车除缺陷,但是对于外圆非圆形的三柱槽壳而言,筒形凹面侧的月牙形折叠就必须避免,这种折叠是因为正挤入模角起始端处卷边或有毛刺所致,可以通过将正挤模具入模角处加工成R弧过渡即能有效避免;第二种是因为入模角度选择不合适,上述所述,较大的正挤入模角能够使得工件锻后获得较好的金属流线纤维结构,但是当棒料选择较大、接近筒形成形后凹面切圆直径时,倘若正挤入模角过大,工件头部镦粗时下端很快通过挤压贴合模具筒形部分的凸面(即产品的凹面),使得靠近已经贴合凹面的大外圆处金属不易往外圆流动,贴合处附近两侧的外圆饱满时在通过下行压实,造成很大的折叠缺陷。下图2为某型号长轴温态正挤入模角120°角工件,经镦粗后产生折叠的过程,可以明显的看到镦粗过程中筒形外圆侧中下段有凹进,和图2最右侧实物照片相符。

4 验证和结论

经过验证,正挤缺陷和正挤后筒形部分的直径与镦粗后凹面最小切圆的直径差有关,也和正挤压入模角度有关,两者可以通过协调调整避免缺陷的产生。相对于短轴一般可以挤压出2~3个台阶,长轴的温态正挤因为棒料较长,正挤初期正挤力较大,一般正挤台阶1~2个,另外受温锻设备开模距离有限的影响,一般情况下都采用正挤稍微粗一点的柄径,然后通过冷减径拔长,且正挤变形直径比不小于50%(双台阶正挤直径比不小于60%)。温态正挤的长轴入模角度越大,对金属流线约好,但是需要考慮镦粗时候凹面与正挤头部的直径差,保证正挤后的入模角度拐角处在镦粗时能够贴到镦粗最小直径切圆上,若拐角上面部分先贴合则会产生折叠缺陷。我们将正挤后棒料部分直径设为d1,挤压后第一个台阶的直径设为d2,入模角双边设为β,后道工序镦粗工序外圆最小切圆直径D,这有斜面长度L=(d1-d2)/2/sin(β/2)>(D-d2)/2,即需要入模角度双边β<2×arcsin[(d1-d2)/(D-d2)],设计过程中考虑到临界时可能存在缺陷风险,往往需将正挤入模角在计算基础再小10°以上。

参考文献

[1] 中国锻压协会.汽车典型锻件生产[M].北京:国防工业出版社,2009.

[2] 徐祥龙.等速万向节内球笼外套的精密成形技术开发[J].机械工人(热加工),2003(6):17-18,21.

[3] 于浩,柏云,杜金星,等.基于流线分析的长轴三柱槽壳挤压成形工艺研究[J].机械制造,2016,54(8):23-25.