新型成膜技术机械成膜法的研发及其应用

2019-01-30,,,

,, ,

(1. 千叶大学工学研究院,日本 千叶 263-8522;2. 东京理科大学理学院,日本 东京 162-8601;3. 天津科技大学, 中国 天津 300222;4. 千叶省产业技术支援研究所,日本 千叶 263-0016 )

在材料科学和工程领域,对薄膜材料的研究一直是人们关注的焦点,如能源、航空、热力学、电磁学和通信等领域[1]。近年来,薄膜材料的研究和开发以及应用已经得到了积极推进,并随着多功能薄膜材料的成功开发,在可再生能源、环境改善、空间利用等方面的应用也取得很大进展[2]。薄膜材料的传统制造技术可分为以下几类:物理气相沉积(PVD)、化学气相沉积(CVD)、液相生长法、机械沉积法等,详见表1[3-6]。同时,表1归纳了传统成膜技术的长处和短处。 其中,PVD和CVD应用最为广泛,然而这两种成膜方法需要大型的复杂设备和真空条件,导致制造成本高昂。此外,这两种成膜法难以在球形等非平面基板上形成均匀的薄膜。至于溶胶-凝胶法,亦存在薄膜与基材之间的黏合强度和耐久性等问题。因此,急需开发一种廉价、简便且能快速地在复杂形状的基材(如球状、圆柱状等)上成膜的成膜技术。

表1 多种成膜法的比较

基于常年从事粉末冶金研究,本团队于2005年首次提出了一种新型薄膜加工技术——机械成膜法(MCT)[7]。自提出MCT法以来,通过MCT法,成功地在多种基材上制备了多种金属薄膜[8-12],并探讨了MCT法的成膜过程及其影响因素,推动了MCT法在光催化薄膜领域的应用和发展[13-19]。 本综述总结了近年来MCT法的主要研究成果及其在光催化薄膜方面的应用进展,并在此基础上对今后的研究方向进行了展望。

1 MCT法的概念和方法

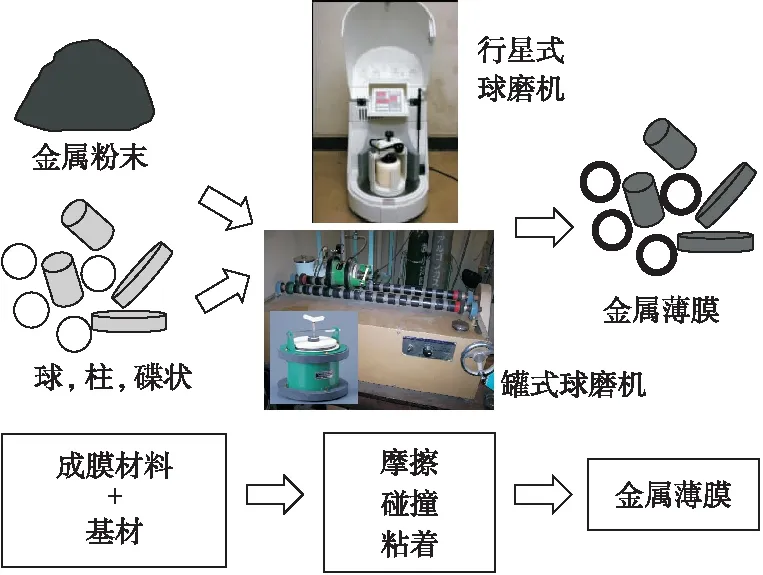

如图1所示,在粉末冶金过程中粉末的混合、粉碎或机械合金化,通常是通过将陶瓷球与混合粉末一起放入罐中,然后固定到罐式球磨机上进行球磨操作。球磨后,附着在罐上或陶瓷球上的金属粉末或者薄膜非常难以清洗干净,甚至存在无法去除的情况。基于此,提出了一种新型的成膜技术MCT法,利用球磨过程中陶瓷球与粉末之间的撞击力和摩擦力,进而在陶瓷球表面形成薄膜材料。

图1 典型的粉末冶金工艺简化流程图

2 利用MCT法进行金属成膜

利用MCT法制备薄膜的流程如图2所示。首先将成膜材料(金属粉末等)和陶瓷研磨介质(球、圆柱和片材等)装载在陶瓷罐里,然后陶瓷罐固定至球磨机上,经过一定时间的球磨运行,薄膜材料便附着在陶瓷介质的表面。

图2 利用MCT法制备金属涂层工艺示意图

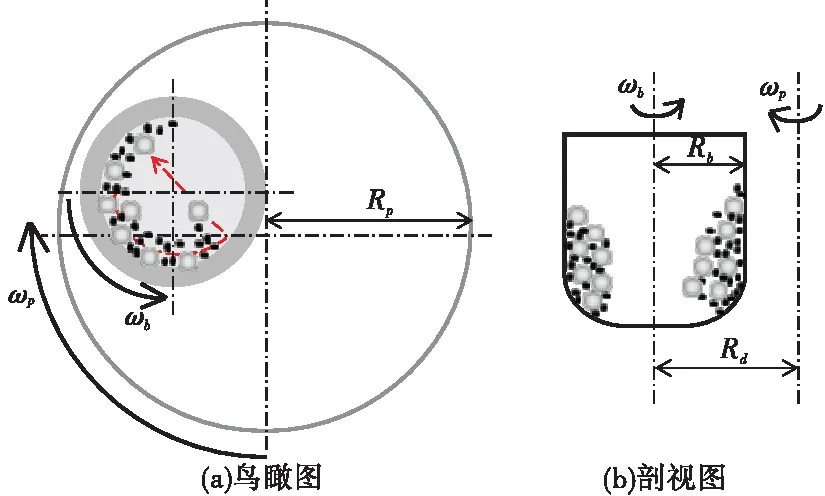

在MCT法中,着重探讨了行星式球磨机(型号:P6,弗里奇,德国)。图3显示了工作原理及其运行过程中研磨介质的运动示意图。如图3(b)所示,球磨罐围绕其自身的轴线旋转,并产生离心力,在离心力作用下,球磨罐内的成膜材料和研磨介质体随着旋转球磨罐沿相反方向旋转,外部旋转作用力与离心力交替作用于相同和相反的方向运动,使得成膜材料、研磨介质体和磨罐内壁之间产生冲击效果,从而在研磨介质球表面形成薄膜材料。如上所述,本研究团队利用MCT法成功地在多种复杂基材表面制备了不同的金属薄膜,如图4所示。

图3 行星式球磨机示意图

图4 MCT法成膜前后的Al2O3基材表面外观对比

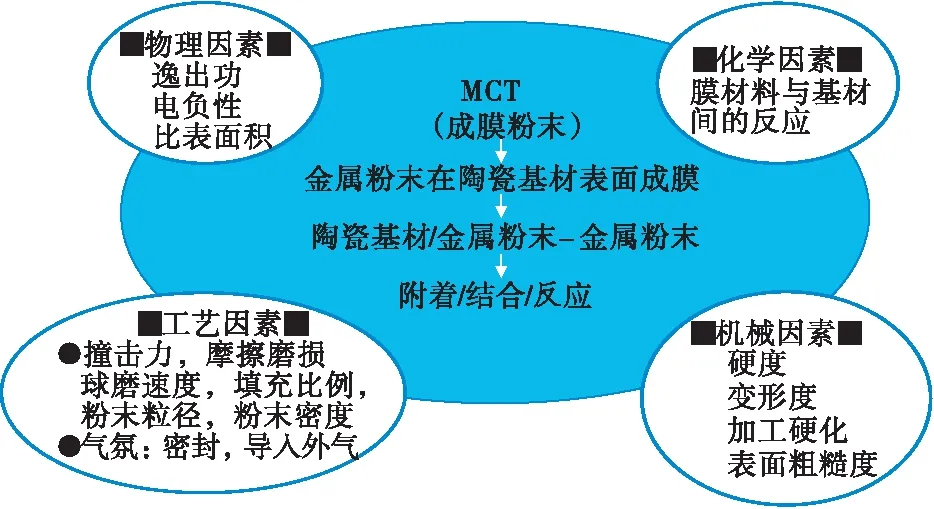

在MCT法的早期阶段,主要通过MCT法在陶瓷基材(Al2O3球、圆柱和片材)上制备了Ti薄膜材料。在此基础上,成功地在多种材质的基材(Al2O3球、ZrO2球、不锈钢球和铁球)上制备出多种薄膜材料,如金属薄膜Cu、Ni、Fe、Zn,复合薄膜Ti+TiO2、Ti+碳粉、Ti+TiC等,详见表2。如图5所示,MCT法的成膜影响参数主要有物理因素、化学因素、工艺因素和机械因素。目前,重点研究了薄膜材料的影响参数、金属的电负性、金属的塑性变形性、MCT的速度和时间等。

图5 MCT法成膜的影响因素

原材料重量/g平均直径纯度/%成膜材料Cu43.700.010 mm99.8Ti20.000.030 mm99.1Ni10.000.015 mm99.8Fe35.000.035 mm99.5Zn35.00<0.18 mm99.8Ti+TiO2-7 nm(TiO2)99.8(TiO2)Ti+C-150 μm(C)100(C)Ti+TiC-2~5 μm(TiC)99.1(TiC)基材氧化铝球30.001.0 mm93.0氧化锆球50.001.0 mm94.9钢球58.501.0 mm(SUJ-2)不锈钢球59.501.0 mm(SUS-304)

3 MCT法成膜的影响因素

3.1 成膜材料

3.1.1 Ti膜

图6显示了通过MCT法,利用两种类型的球磨机在Al2O3球上形成Ti膜的过程,其中Ti粉末(纯度为99.1%,平均直径为30 μm)作为涂层材料,Al2O3球(纯度为93.0%,平均直径为1 mm)作为基材。随着成膜时间的增加,Ti膜的外观从Al2O3的乳白色逐渐变成金属灰色,这意味着有更多的Ti粉颗粒附着在Al2O3球的表面。在罐式球磨机中,可以获得仅约1 G的冲击力,当用行星式球磨机时,可以实现超过10 G或甚至40 G的冲击力。因此,图6(a)所示在罐式球磨机的情况下,球磨时间超过100 h才隐约显示金属灰色,图6(b)所示使用行星式球磨机时,仅3 h即可显示金属灰色,大大缩短了形成Ti膜所需的球磨时间。同时,随着MCT时间的增加,Ti膜的厚度演变如图7所示,无论是罐式球磨机还是行星式球磨机,涂层厚度随着MCT时间的增加而增加。在罐式球磨机中球磨1000 h后达到10 μm,而在行星式球磨机中近10 h即可达到10 μm,且随着球磨时间的延长最终可达12 μm。

(a)罐式球磨机;(b)行星式球磨机

图7 Ti薄膜厚度随MCT时间的变化过程

为了更直观地显示Ti膜的成膜状况,图8显示了Ti膜在Al2O3球上的表面和断面SEM图。从图8(b)中明显可见,球体表面附着了一些Ti颗粒。从图8(c)中可见,在Al2O3球上成功地形成了连续的Ti膜,且Ti膜厚度约为10 μm(图8(d))。

(a)、(b)表面,(c)、(d)断面

3.1.2 其他金属膜

在利用MCT法制备出Ti膜的基础上,在不同基材上成功地制备了其他的金属薄膜,如表2所示。接下来着重介绍了在Al2O3球上形成的Cu膜、Ni膜、Fe膜和Zn膜,如图9—12所示。

(a)、(b)表面,(c)、(d)断面

如图9所示,尽管在Al2O3球表面的某些部位没有涂覆Cu颗粒,但综合表面图像和断面图像,总体而言形成了连续的Cu膜,且Cu膜的厚度均匀,约为80 μm。

(a)、(b)表面,(c)、(d)断面

(a)、(b)表面,(c)、(d)断面

(a)、(b)表面,(c)、(d)断面

在图10(a)和(b)中,即使将MCT速度增加至480 r/min,将MCT时间延长至26 h,也只能观察到离散Ni粉末颗粒。而从断面SEM图像中(图10(d))也只能观察到断断续续的Ni膜。总而言之,在Al2O3球表面,连续的Ni膜较为难以形成。

如图11所示,尽管在Al2O3球表面的某些部位没有涂覆Fe颗粒,但就断面图像而言,在Al2O3球的表面基本上能够形成连续的Fe膜,且Fe涂层的厚度约6 μm。

至于Zn膜,在较低MCT速度和较短MCT时间内,即可形成较为连续的Zn膜,如图12所示。但Zn膜的表面相对不均匀,可以看到明显的凸起,Zn膜的平均厚度约75 μm。

根据以上对不同金属成膜的研究结果,可以得出如下结论:与Ti膜、Ni膜和Fe膜的成膜难易程度相比,Cu膜和Zn膜更为容易成膜,且MCT时间相对较短。

3.2 金属材料性质的影响

3.2.1 金属电负性

电负性是元素原子在化合物中吸引电子的能力的一种标度。电负性越大(无论是在鲍林还是艾伦尺度上),原子或官能团就越容易将电子吸引到自身。当具有较低电负性的金属与陶瓷或聚合物接触时,更容易将电子转移到陶瓷或聚合物中,所得到的表面正金属阳离子与Al2O3中的表面电荷结合产生表面偶极层,导致更大的黏合强度。这是电负性较低的金属更容易附着在Al2O3球表面的主要原因。

在初步探明上述几种金属的成膜难易的基础上,接下来以电负性作为切入口,更深入地研究了在MCT球磨初期,不同金属颗粒与Al2O3球表面之间的附着力。如图13所示,在相同MCT法成膜条件的球磨初期,即低速(仅300 r/min)和短时间(仅进行2 h)进行球磨,SEM图像中的浅色和深色区域依次对应金属和Al2O3。可以清楚地发现,与Ti、Fe和Zn颗粒相比,只有非常少的Cu和Ni颗粒附着在Al2O3球的表面。 采用Al2O3球表面的金属颗粒覆盖率的方法来评价微小金属颗粒在Al2O3球表面的附着难易度,即Al2O3球表面的覆盖率越大,金属与Al2O3球的附着越容易。

图13 MCT速度为300 r/min球磨2 h后的不同金属薄膜的表面结构

图14显示了球磨速度设定为300 r/min球磨2 h后的初始覆盖率与金属电负性之间的关系。无论是在鲍林还是艾伦尺度的电负性,在相对较短的MCT时间内,Al2O3球表面的金属覆盖范围从最大值到最小值依次为:Ti> Zn> Fe> Cu> Ni,这与其他报道相似[20-21]。

图14 多种金属Al2O3球上的覆盖率与金属电负性间的关系

3.2.2 金属的塑性变形性

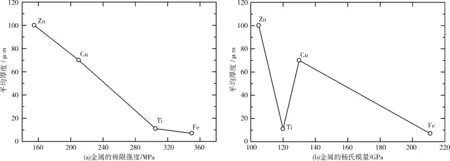

金属的屈服强度通常被用来表征金属的塑性变形性。一般而言,具有较低屈服强度的金属能够显示出更好的塑性变形性。 图15(a)显示了4种金属薄膜的最大平均厚度随金属的极限强度的变化情况。可以发现,金属薄膜的厚度随极限强度的增加而降低,其厚度的顺序从大到小为:Zn>Cu>Ti>Fe。图15(b)显示金属薄膜的最大平均厚度与金属杨氏模量之间的关系。除Ti外,薄膜的厚度随杨氏模量的增加而降低。 因此,可以得出以下结论:金属的塑性变形性越好,金属粉末颗粒之间的黏结越容易,进而形成连续金属涂层的厚度越大。

3.3 MCT速度和时间

为了探明MCT速度和时间对MCT法成膜过程的影响,着重研究了Ti粉末在Al2O3球表面的成膜过程。将40 g的Ti粉末和60 g的Al2O3球装入体积为250 ml的Al2O3罐中,然后一起装载至行星式球磨机上进行球磨操作。行星式球磨机的转速(MCT速度)设定为200~480 r/min,研磨时间(MCT时间)为4~60 h,如表3所示。其中每次球磨10 min,随后冷却2 min,以防止Al2O3罐过热。制备的样品标记为“Mx-yh”,其中x是MCT速度,y为MCT时间。

图15 金属参数与薄膜平均厚度间的关系

试样MCT速度x/(r/min)MCT时间 y/h碰撞力/(×109 J·m-2·s-1 )碰撞频度φ/Hz碰撞强度/(×109 N·m-2·s-1 )TA200-yh20012, 26, 32,40, 6013.5914.0961.57TA300-yh3004, 8, 12, 16,20, 2623.9121.15108.50TA400-yh4004, 8, 12,16, 20, 2635.8328.21162.49TA480-yh4804, 8, 12, 1646.3333.84210.15

利用MCT法成膜的Mx-yh样品呈现出金属色,如图16所示。在相对较低的MCT速度下,样品的表面光滑,成膜速度较慢。 当增加MCT速度时,成膜速度显著加快,并且表面变得不均匀,这是由较高的碰撞功率、频率和强度引起的[22],如表3所示。

(a)M200-yh,(b)M300-yh,(c)M400-yh,(d)M480-yh

图17显示了Mx-yh样品的XRD图谱。 在低速200 r/min时,球磨了26 h后方可清楚地检测到Ti的衍射峰。而在高速480 r/min时,仅在4 h后便可以检测到Ti的峰。 此外,在480 r/min时8 h后,无法检测到Al2O3的峰,这意味着Al2O3球的整个表面都已经覆盖了较为厚的Ti膜。由此可见,MCT速度对成膜过程的影响,与样品的外观(颜色)是相一致的。

图17 Mx-yh试样XRD 图谱

图18显示了Mx-yh样品的表面结构。由图可知,随着MCT时间的增加,Ti膜在每个MCT速度下都能形成。同时显示了提高MCT速度可以明显缩短球磨所需的时间。然而,在相对较高的MCT速度下,Ti膜表面变得不均匀,特别是当MCT加速至480 r/min时,球磨16 h后,Ti膜出现了大面积的剥离现象,如图18(l)所示。

图18 Mx-yh试样的表面结构图

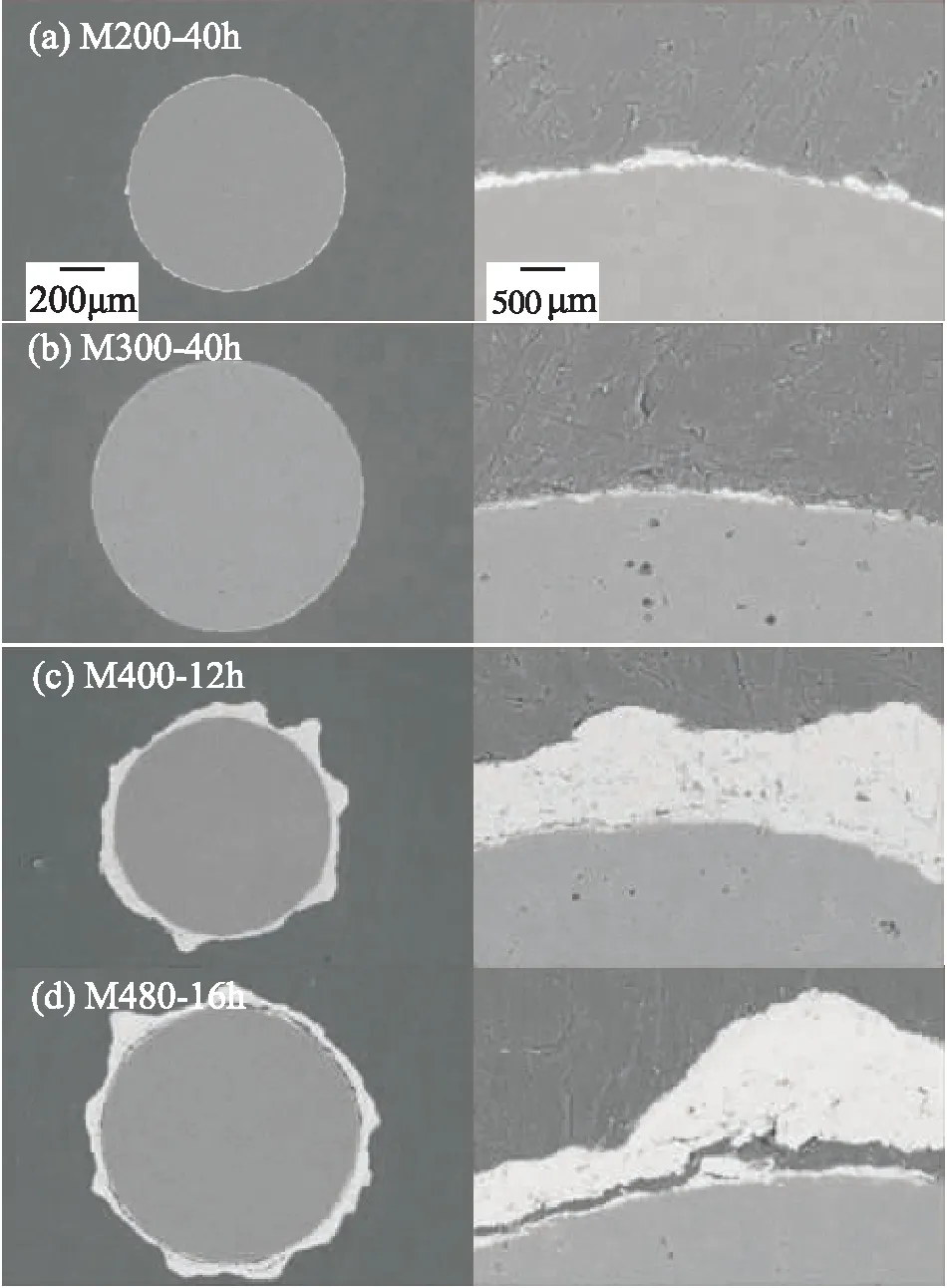

接下来对比不同MCT速度下样品的断面,如图19所示,在相对较高的MCT速度(400 r/min)下即使进行较短时间的球磨运行,Ti膜也会变得不均匀。当MCT速度达到480 r/min时,Ti膜变厚的同时膜内还会产生裂缝,如图19(d)所示。

4 MCT法的成膜过程

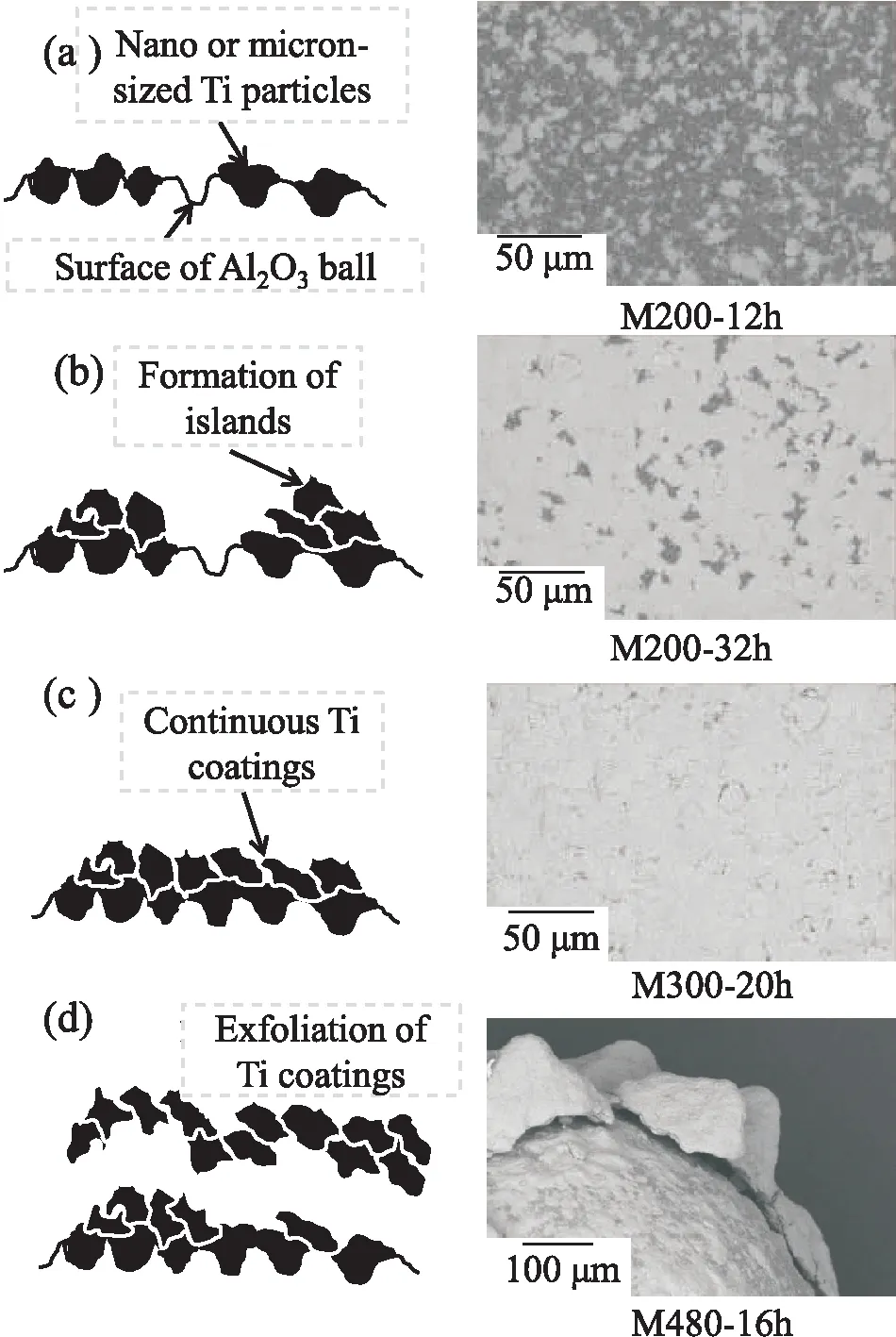

根据以上对金属材料和MCT条件的研究结果,总结出了MCT法过程中金属薄膜的演变,并提出了相应的演变模型。金属薄膜成膜过程可以归纳为4个阶段:成核、离散岛的形成和聚结、连续薄膜的形成和薄膜的脱落,如图20所示[23]。基于MCT法成膜过程,图21显示了表面覆盖率与成膜过程对应的4个阶段。在成核阶段(I阶段),表面覆盖率几乎不变化,因为原子核太小而无法检测到。

图19 Mx-yh试样的截面结构图

图20 MCT法成膜过程演变图

图21 MCT法成膜过程中厚度变化

随着MCT时间的延长,金属颗粒离散岛形成并聚结,然后较大的金属颗粒能够较容易地被附着,因此覆盖率大大增加(II阶段)。当II阶段的金属颗粒不断聚结后,最终覆盖率达到100%(III阶段),即连续金属薄膜的形成。当连续金属薄膜形成后,在III阶段期间,薄膜厚度将趋于饱和。最后,在形成了一定厚度的连续薄膜后,由于连续金属薄膜与金属颗粒及陶瓷罐间的不断撞击和摩擦,导致部分薄膜脱落,表现为薄膜覆盖率的降低,即为IV阶段。

5 两步MCT法

在上述MCT法的基础上,为了制备光催化薄膜,本团队提出了两步MCT法制备TiO2/Ti光催化复合薄膜,如图22所示[3]。首先利用MCT法在Al2O3球上制备Ti薄膜,然后以此Ti膜的 Al2O3球用作基材,TiO2粉末作为涂层材料, 经过一定时间的研磨,即可以制备TiO2/Ti的光催化复合薄膜。此制备方法能够较为简便地制备复合光催化薄膜,不需要任何化学或者物理处理。

图22 两步法MCT流程示意图

6 MCT法在光催化复合薄膜中的应用

近年来,TiO2因其高光催化活性、优异的化学稳定性、无毒性等特性,而被认为是最有前景的光催化剂之一,在环境净化、杀菌、自洁表面和水分解制氢等方面具有较大的潜力[24-27]。

当TiO2用作光催化剂时,形状通常是颗粒或者薄膜,但光催化薄膜的制备技术一直是光催化材料广泛应用的一个难点。如前所述针对这一情况,基于粉末的机械混合或合金化技术,利用反向思维,本团队开发了一种全新的薄膜制造技术,称为MCT法。一般情况下,通过MCT法,在Al2O3球上制备TiO2光催化剂薄膜。由于一些成膜影响因素(如成膜效率、成膜成本、TiO2粉末的尺寸等),除了两步MCT法制备光催化复合薄膜之外,本团队还专注于MCT法制备Ti薄膜后利用氧化处理法、阳极氧化、碳粉中热处理、酸溶液处理、熔融盐处理等以制造光催化复合薄膜[14-19],如图23所示。

在这一部分中,着重介绍利用MCT法和热处理法制备的光催化薄膜及相关研究进展。为了便于理解,这里简单介绍一下样品的命名等。譬如表2所示的材料:“M10-Ti”是指MCT速度为480 r/min时进行10 h球磨后制得的样品。“M10-xK-yh”是M10-Ti样品在空气中进行一定程度的热处理后制得的最终氧化产物,温度设为xK时持续氧化yh。具体表征方法请详见文献[3,14-19]。

图23 对MCT法制得的Ti薄膜进行处理制备光催化薄膜

6.1 氧化条件对制备光催化薄膜的影响

对于氧化条件对光催化薄膜的影响,本文集中讨论氧化温度和氧化时间。根据Gibbs的自由能理论,热处理的温度对TiO2晶相的影响比热处理的时间更直接,结晶相是TiO2光催化活性的重要因素之一,因此本部分主要讨论氧化温度和氧化时间的影响。

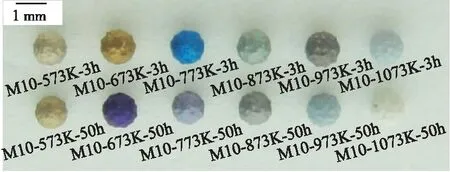

MCT法制得的Ti膜经过氧化处理后的外观如图24所示。Ti膜(M10-Ti)显示出金属色,与之相比,氧化条件对样品M10-xK-yh的外观表现出较为明显的影响。同时,XRD能够检测化合物的结晶状态,样品M10-xK-yh的结晶情况如图25所示。 在图25(a)中,从样品M10-Ti仅能检测到Ti的衍射峰。当氧化时间为3 h时,样品的晶体结构随氧化温度的升高而发生以下变化:1)锐钛矿相开始出现在氧化温度为673 K时的样品38.57°处;2)锐钛矿和金红石的混合相开始出现在氧化温度为873 K处;3)锐钛矿在1 073 K时开始消失。当氧化时间延长至50 h,晶体结构随着氧化温度的升高出现相似的变化,锐钛矿相的出现和金红石相的消失与热处理3 h时一致,但金红石相出现于773 K处,即延长氧化时间可以一定程度地降低金红石相产生的氧化温度。

图24 M10-xK-yh 试样的外观图

图 25 M10-xK-yh试样XRD 图谱

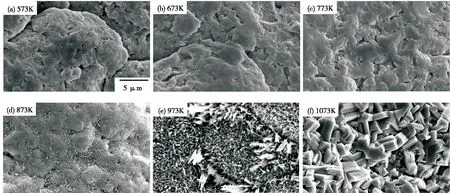

样品表面结构亦随着氧化条件的改变而变化,如图26和27所示。在图26中,当氧化时间为3 h,温度低于773 K时,样品表面未能观察到反应化合物的生成。温度升至873 K时,样品表面出现点状的反应化合物。随着氧化温度的提高,反应化合物的数量随之变多,并生长成纳米尺寸的针状结构。结合上述针状结构和XRD结果,可以推测观察到的反应化合物应为金红石相的TiO2[28-29]。当氧化时间延长至50 h时(图27),即使在773 K下也没有观察到生成的反应化合物。反应化合物在873 K时开始出现,且其数量远超过3 h的样品。当温度增至973 K和1 073 K时,纳米针的结构变成纤维状结构(图27(e)),最后形成了柱状结构(图27(f))。

图 26 M10-xK-3 h试样的表面结构

图 27 M10-xK-50 h试样的表面结构

图28显示了在UV照射下,样品对MB溶液的降解程度,黑线显示的(用MB溶液标记)MB浓度几乎没有降低,这表明在紫外光照射下MB溶液自身难以降解。从标记为M10-Ti 的Ti膜来看,Ti膜对MB溶液也几乎没有任何光催化活性。然而,氧化后的样品M10-xK-yh均表现出MB浓度的降低,显示出光催化活性。在673 K温度下氧化的样品显示出比其他样品更高的光催化活性,这源于其具有相对较高的锐钛矿相含量[13-14]。随着温度的升高,锐钛矿相随之转变成金红石相,光催化活性降低,这也表明锐钛矿型TiO2在紫外光照射下的光催化活性高于混合相或金红石型TiO2[30-32]。样品在一系列温度下氧化3 h和50 h后,光催化活性首先增加然后减少,最后几乎保持不变。

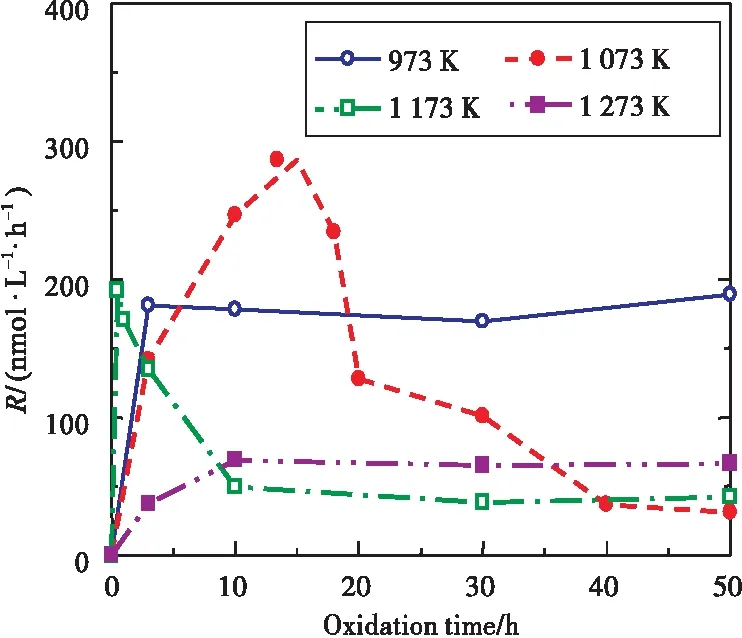

为了进一步探明氧化条件对TiO2光催化薄膜的影响,本部分重点研究了在973~1 273 K温度范围内氧化10 h时对光催化活性的影响,如图29所示。在M10-xK-10 h样品存在下,MB溶液的浓度变化较为显著,都有不同程度的下降,这表明TiO2/Ti复合薄膜对MB溶液具有光催化活性。其中样品M10-1073K-10h对应的MB溶液的浓度下降幅度最大,即光催化活性最好。接下来,综合考虑氧化条件(温度范围973~1 273 K,时间范围3~50 h)时,其对光催化活性的影响,如图30所示。从图30中的不同氧化温度-光催化活性的分解速率曲线可以很直观地发现,红色虚线部分所表示的样品存在最高点,即样品M10-1073K-15 h的光催化活性最强。

图 28 M10-xK-yh试样的光催化性能

图 29 M10-xK-10 h试样的光催化性能

图30 M10-xK-yh试样的光催化性能与氧化时间的关系

6.2 熔融盐处理对光催化薄膜的影响

首先,关于熔融盐法制备样品的命名方法,附加信息如下:将Ti膜放入熔融盐KNO3(99.0%)中进行处理,在xK的温度下保持3 h,将样品命名为K-x。为了比较,同时也将样品放置在空气中xK的温度下进行热处理3 h,命名为H-x。

利用上述熔融盐法对Ti膜进行处理后的外观照片如图31所示。熔融盐处理后的K-x样品显示出多种颜色:在673 K处理后显示黄色,在773 K处理后显示蓝色,在873 K处理后显示深紫色(图31(a))。 然而,通过空气中氧化处理后的H-x样品,与K-x样品相似但颜色略轻,如图31(b)所示。这显示了钾的存在对TiO2薄膜的影响[17-18]。

图31 K-x和H-x试样的外观图

上述样品的XRD图谱如图32所示。

图32 K-x和H-x试样XRD图谱

从图中可以看出,从M10-Ti仅检测到Ti的衍射峰,但从处理后的K-x和H-x样品中,在38°和52°附近检测到明显的峰,由此可以得知生成了锐钛矿相。对比两种处理方法,XRD图谱的变化很小,这显示了钾含量太少而未对相变产生明显影响。为了进一步比较熔融盐处理的影响,通过EDS研究了K-x样品中钾的含量,如表4所示。

表 4 M10-Ti 和K-x 试样中的元素成分

通过熔融盐处理和氧化处理后的样品表面微观结构如图33所示。结合XRD结果,可以认为图33(a)-(c)中氧化处理形成的纳米尺寸结构应该是锐钛矿相TiO2。同时,从图33(d)-(f)中观察到熔融盐处理形成的纳米尺寸结构,并且纳米尺寸有所变大。此外,在673 K和773 K下熔融盐处理形成的结构,可能与无定形的钛酸钾化合物相关[33-34]。

图 33 K-x和H-x试样的表面结构

在UV和可见光下,通过MB溶液的降解研究了样品的光催化活性,其结果如图34所示。

图 34 K-x和H-x试样的光催化性能指数

K-x样品在UV下的光催化活性略高于H-x样品;而在可见光下,与H-x样品相比,K-x样品的光催化活性得到了显著的改善。K-x样品可见光下响应的光催化活性,一般可以认为与由钾的存在引起的纳米尺寸微观结构和/或非晶相有关,因为其可以增强光的吸收[17,35]。

7 需探索的课题与展望

众所周知,光催化技术是一种高效且廉价的环境污染处理技术,但其广泛的应用仍受制于光催化材料的制备方法。在粉末冶金中的粉末混合或合金化的基础上,本团队提出了一种新型的机械成膜法(MCT),本文综述了MCT法的成膜过程、影响因素以及在光催化薄膜领域的部分应用和进展。目前,MCT法制备光催化薄膜仍存在拓展空间和需要进一步探索的课题,概括如下:

1)通过MCT法制备薄膜材料,目前主要集中在金属类或其氧化物类基材表面制备薄膜。但针对非金属类或其氧化物类基材,如在塑料基材上的成膜过程仍需要探索,以便进一步拓展MCT法的应用领域。

2)关于MCT法,主要集中于干式MCT法,但对添加辅助溶液的湿式MCT法的研究还很少,添加适当的溶液有助于成膜的进程,甚至能够起到掺杂的功效。

3)目前,对光催化材料的研究主要是活性增强,但部分增强机理仅处于推测阶段,尤其是现有增强机理面临难以解析光催化粉末和光催化薄膜的差异性,仍需对光催化增强机理进行更深入的探讨。

4)熔融盐处理制得的光催化薄膜,能够使TiO2对光的响应范围扩展到可见光区,使光催化薄膜能够更好地利用太阳光中的可见光,从而提高太阳能的利用率,但可见光响应机理仍需进一步研究。

5)现阶段利用MCT法制备光催化薄膜主要集中在样品制备和实验室内对单一组分污染水处理阶段,仍然需要加强对多组分废水及实际废水处理进行研究。同时,还需要开发并设计出相应的污水处理系统,为实际应用做铺垫。