煤气化装置关键设备腐蚀预测与选材

2019-01-30,,

, ,

(中安联合煤化有限责任公司, 安徽 淮南 232000)

气流床煤气化是当今国际上最先进的煤气化技术之一,具有煤种适应性广、原料消耗低、碳转化率高及冷煤气效率高等技术优势,有更强的市场竞争力[1-4]。粉煤气化反应温度高(通常在1 300~1 500 ℃甚至更高)、工艺物流中CO2、H2S、H2等腐蚀性气体介质含量高,容易造成设备腐蚀,而且在游离水析出条件下腐蚀还会加剧[5-8]。如何根据具体生产工艺和物料特性,针对性地选择适合的设备类型和材料,如何根据不同工艺段工况下可能发生的腐蚀类型与腐蚀机理优化运行,有效预测、预防设备的腐蚀,成为保障稳定、长周期安全生产和促进企业良性发展的根本性关键问题[9-12]。

1 煤气化装置关键设备特点[2,13-15]

我国煤化工装置关键设备呈现如下特点:①煤气化技术向着集成化发展,煤气化装置设备向着大型化发展,煤气化装置运行工况向着高参数化发展。②设备选材更加精细,工艺流程中不同工艺段的设备需要根据本工段的具体工况进行选材,设备材质呈现多样化。③通常1台设备集成多种功能,结构更加复杂,功能不断增加,适应性更强,更安全、稳定和高效。④设备工艺性能、装配精度要求提高,加工制造难度加大。⑤设备的检修要求随设备结构、功能、运行要求的提高相应提高。⑥原料煤和气化中间产物杂质不确定性增加,设备运行过程中不可预见的故障,例如腐蚀、磨蚀、烧损、堵渣等增多。

2 煤气化装置设备腐蚀与预测

2.1 石化设备腐蚀分类及主要损伤机理

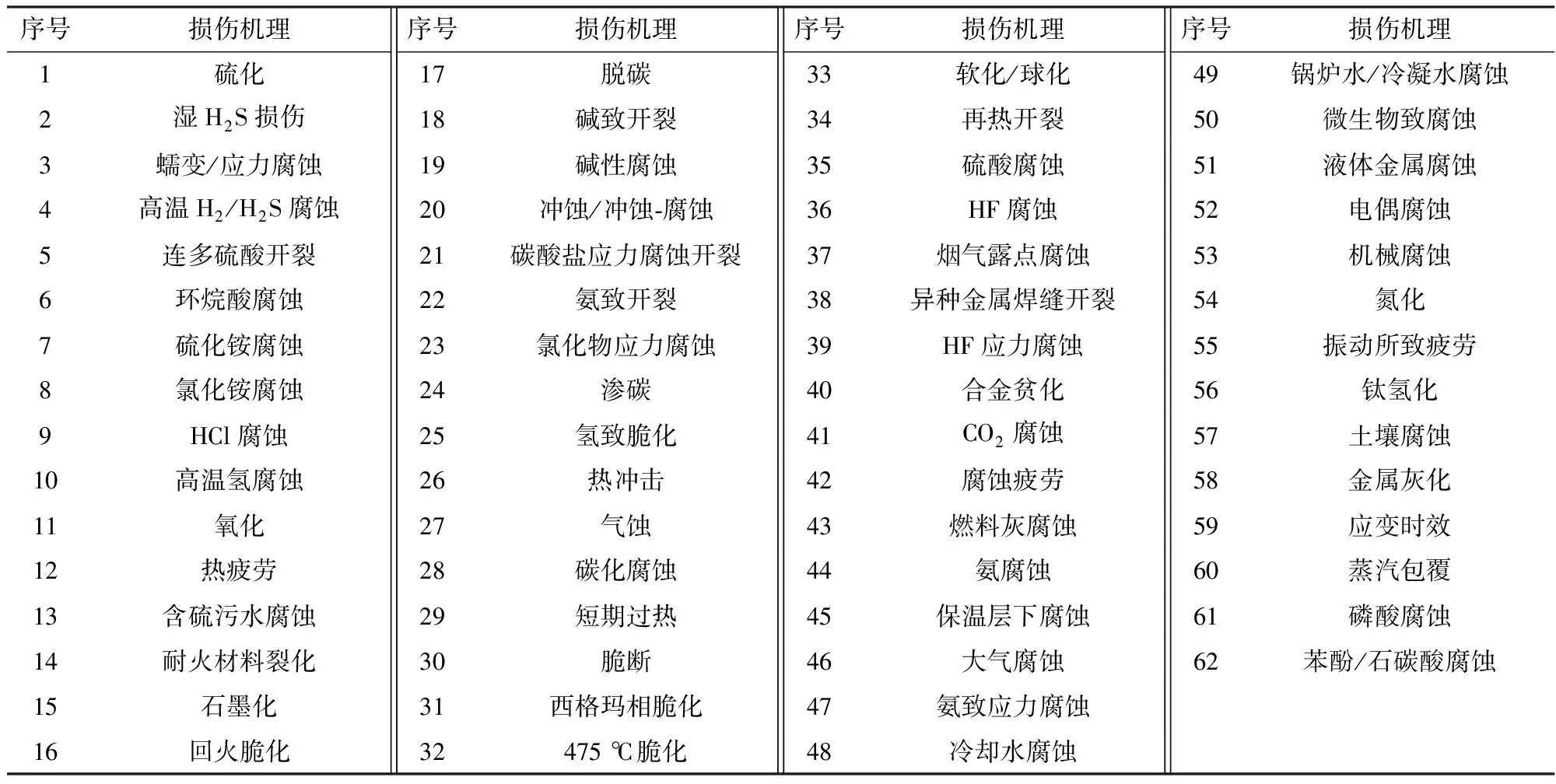

石化行业常用金属材料的腐蚀通常可分为均匀腐蚀、局部腐蚀、冶金质量引起的腐蚀、环境引起的开裂及微生物引起的腐蚀5大类。API RP 571—2003《炼油厂静设备的损伤机理》列出了62种主要损伤机理(表1),其中43种机理属于腐蚀,可以看出煤气化装置的腐蚀预测、腐蚀分析、腐蚀评定等对整套装置的安全稳定运行起着至关重要的作用。

表1 API RP 571—2003中炼油厂静设备主要损伤机理

2.2 混合煤气游离水分析方法与腐蚀判定

石油化工设备介质中的水有水蒸气、游离水及其混合物等多种存在形式(相态),其中对设备能够造成腐蚀的只有游离水,游离水因而成为分析和判断石化装置设备腐蚀的重要条件。煤气化装置中常见酸性气体,例如CO2、H2S、SO2和SO3,在无液态游离水存在的条件下和当H2O以气相形式与酸性气体共存时,均不会对金属设备造成腐蚀。但是当混合气相中有游离水析出时,这些气体介质即可溶于其中形成腐蚀性非常强的腐蚀介质环境。因此,对装置中的各个部位进行游离水分析的意义重大。

2.2.1游离水分析方法

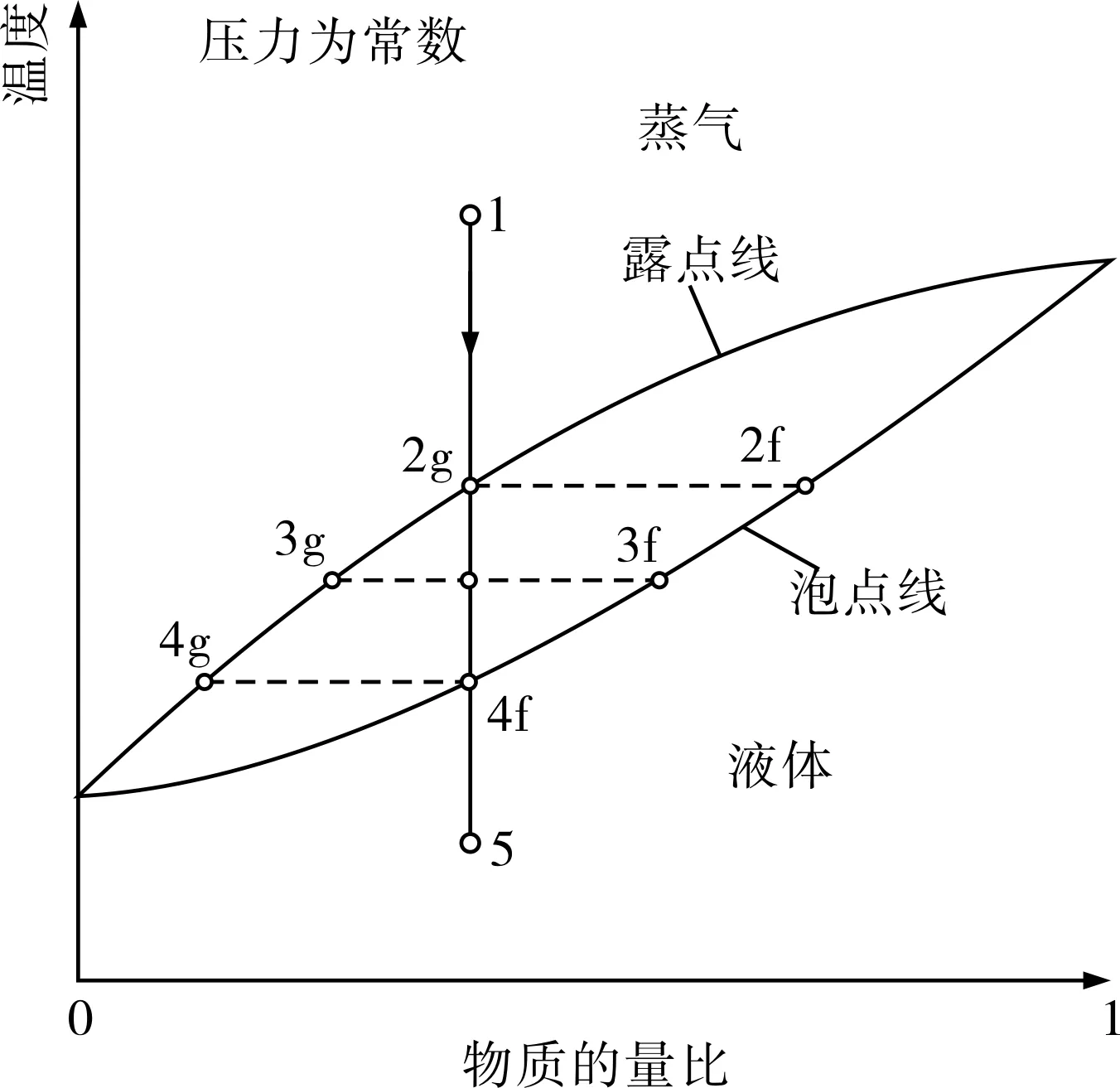

游离水即通常所说的液态水。在石油化工装置,例如蒸馏装置、空分装置、闪蒸装置、冷凝装置、汽提装置以及再生装置等,都存在双相或多相混合物,然后将多相混合物逐一分离的工艺过程。这些分离过程在某一特定压力下,遵循各自的冷凝相图。以双组分相分离为例说明冷凝相图的用法。双组分混合物的冷凝相图见图1。

图1中,压力为某一常数,对于混合物中某一组分来说,假设冷却前处于气相点1,在达到露点线之前随冷却过程的进行,混合物浓度不变。随着降温过程的进行,混合物温度达到气相点2g对应的温度时,其中的一相已有部分凝结,液相浓度达到液相点2f对应的浓度。随着温度的继续下降,气相浓度沿露点线向左下方移动,同时液相浓度沿泡点线向左下方移动直至完全转变为液相。对于混合物中某一组分来说,达到气、液两相平衡的某一温度下,气相中还是含有一定比例的其他物质(双组分中另一组分的气相部分)。

图1 双组分混合物的冷凝相图

多相含水系统的相分离原理与双组分混合物的相分离原理类似。水的三点相图见图2,其中O点为水的三相共存点。水的存在相态随着温度、压力的变化分别处于图2中不同的区域。因此对于煤气化过程而言,引起物相变化的重要因素为压力和温度,二者共同决定着游离水的状态。游离水是腐蚀的充分必要条件,也是腐蚀判断的决定性因素,游离水的分析方法因而成为煤气化装置进行腐蚀预测分析的理论基础。

图2 水的三点相图

2.2.2腐蚀判定

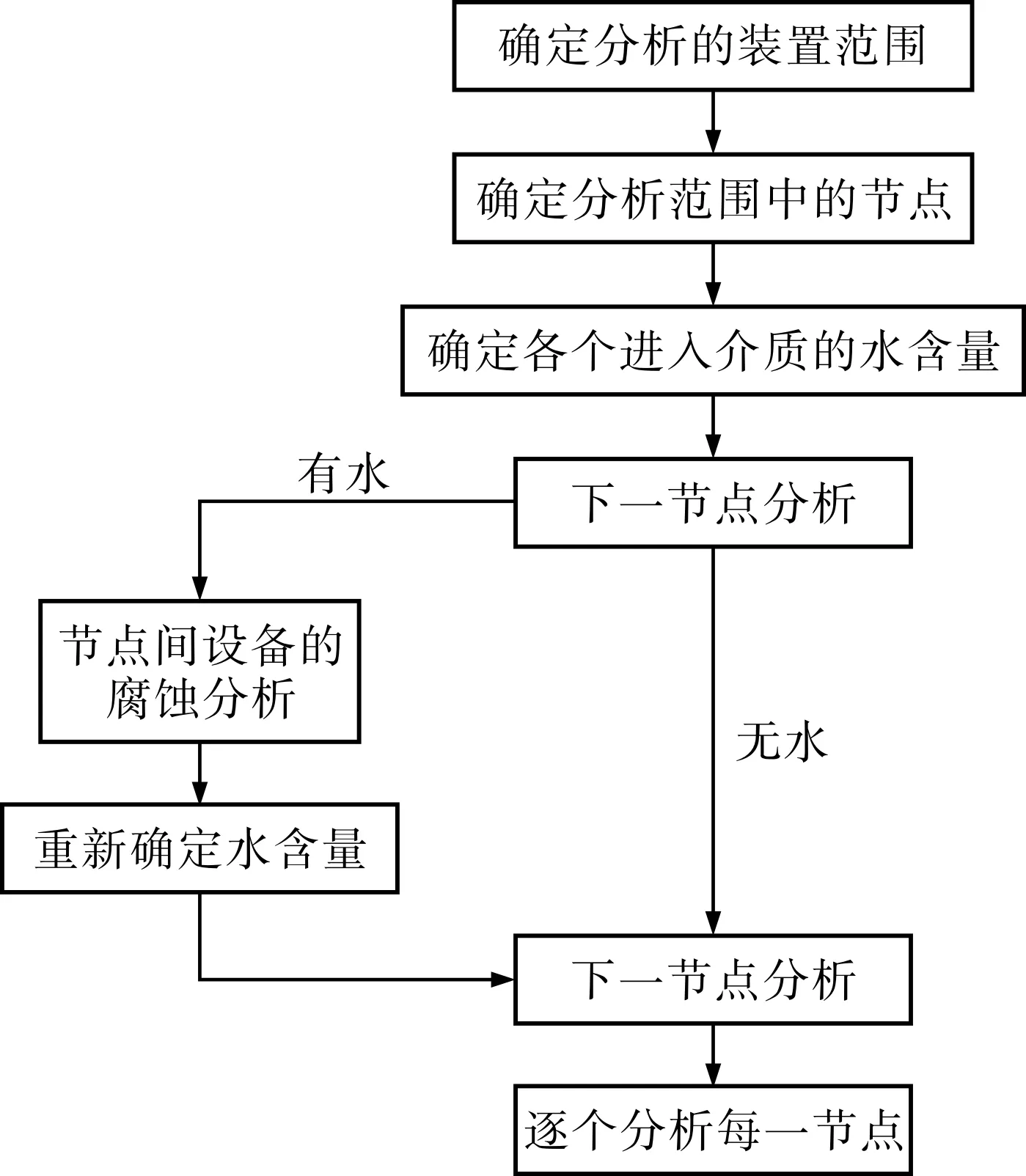

装置的腐蚀预测分析应结合工艺流程进行,按照一定的流程工艺节点划分区间,对每个区间的温度/压力进行判断分析,而后结合状态相图分析该区间的游离水含量,结合腐蚀性介质分析判断区间的腐蚀可能性以及腐蚀可能发生的程度。推荐的煤气化装置腐蚀预测游离水分析流程框图见图3。

图3 游离水分析流程框图

3 煤气化装置优化运行实例

3.1 天然气水状态判断

某工艺段天然气的总压力为2.2 MPa,温度为52 ℃,气液分离器分离后含饱和水天然气。已知水在52 ℃时的饱和蒸汽压为0.013 62 MPa,则含饱和水天然气中水体积分数为0.013 62/2.2=0.006 2=0.62%。

根据压力和温度变化方式分情况讨论如下。

(1)保持压力不变 温度降低到32 ℃时对应的水的饱和蒸汽压为0.004 76 MPa,则水的体积分数为0.004 76/2.2=0.002 2=0.22%,因此可以判断气相中的含水量降低,水冷凝析出。若存在腐蚀性介质,如硫化氢、二氧化碳等,将会发生腐蚀。

(2)温度不变压力增大 气相总的压力增大时,比如变化到3.2 MPa,对应水的饱和蒸汽压为0.013 62 MPa,则水的体积分数为0.01 362/3.2=0.004 3=0.43%,因此可以判断气相中的含水量降低,水冷凝析出。若存在腐蚀性介质,如硫化氢、二氧化碳等,将会发生腐蚀。

(3)温度不变压力减小 气相总的的压力减小时,比如变化到1.7 MPa时,对应水的饱和蒸汽压为0.013 62 MPa,水体积分数为0.013 62/1.7=0.008 0=0.8%,因此可以判断气相中的含水量将保持不变,水不会冷凝析出但变成不饱和水,将不会发生腐蚀或腐蚀轻微。

(4)压力、温度均有变化 根据变化后的压力、温度,确定出对应的天然气中气相的含量,与原始气相中的水含量对比。若含水量大于原始的,成为不饱和水相,将不会发生腐蚀或腐蚀轻微。若含水量小于原始的,水冷凝析出。若存在腐蚀性介质,如硫化氢、二氧化碳等,将会发生腐蚀。

3.2 石化装置管线腐蚀分析

某石化厂阀后管线(壁厚22 mm)侧底部出现大面积(500 mm×200 mm)区域减薄,测厚数据为6.33~10.05 mm,后经超声波C扫描验证,发现此部位为大面积腐蚀减薄,最薄厚度为5.5 mm。

此管线操作压力3.98 MPa,此工况下合成气中含有的水体积分数约为7.6%,则对应的水的绝对分压为0.302 5 MPa,对应的饱和蒸汽压温度为134 ℃。据此可以判断,在操作温度335 ℃条件下合成气中含水为不饱和状态。综合考虑管线中气体含硫化氢,可进一步判断会发生高温硫均匀腐蚀。同时该阀门为间歇开启阀,在关闭状态下管线温度降低,还会引起硫化物冷凝腐蚀。将这些腐蚀预测分析理论与方法应用于粉煤气化装置,可为煤气化静设备的选材提供依据和参考。

4 煤气化装置设备选材[16-19]

4.1 粉煤气化装置物料基本特点

煤气化装置中,原料煤化学组成中除了C、H、O这3种主要元素外,还含有N、S、Cl等典型杂质元素。煤与氧气在气化炉内进行高温部分氧化反应得到的粗合成气中通常含有H2、CO、CO2、H2S、CH4等组分。因此,粉煤气化装置物料有易燃、易爆、有毒害及腐蚀性特点。

粗合成气及其副产品中的H2、CO、H2S等不仅是易燃、易爆气体,而且CO和H2S的危害性认定等级也在发生变化。依据现行国家标准认定为中度危害,但按照修订版国家标准认定将为高度危害,这对煤气化装置压力容器将产生极大的影响,压力容器的造价将有较大提高。

粉煤气化装置的腐蚀风险种类非常多。粗合成气、氢气有高温临氢腐蚀风险,酸性气、工艺冷凝液、渣水、黑水灰水和闪蒸气等有湿H2S腐蚀风险,粗合成气等有高温H2/H2S腐蚀风险,气液两相粗煤气、闪蒸气及冷凝液等有CO2腐蚀风险,CO2输送粉煤时要考虑CO2的腐蚀问题,气液两相粗煤气、渣水、黑水及灰水等有氯离子腐蚀风险,原料煤管线、固体气力输送线、渣水、黑水、灰水及粉煤等有磨蚀性风险,粉煤气化中的煤输送线、渣输送线中设备有交变工况引发的腐蚀风险。

4.2 煤气化装置选材基本要求

煤气化装置设备材料需根据其服役时的工况,如压力、温度、介质特性以及环境条件等来选择,既要从材料性能的可靠性来考虑,还要考虑其经济合理性,其基本要求为,①力学性能、化学性能或耐腐蚀性能满足生产要求。②物理性能、力学性能和加工工艺性能等能满足设计与加工的工艺要求。③总的经济效果优越。材料的选择应符合国家法规和强制性国家标准的要求,在这些前提下需兼顾企业效益,截至目前国内对煤气化装置设备用材料尚无指导性标准。

4.3 高温临氢腐蚀工况下选材

在煤气化装置中,有比较多的设备处于高温工况,其内部介质含H2和H2S气体,选材步骤如下,①根据Nelson曲线来确定设备的主体材料,以避免高温氢腐蚀。②确定复层材料,减少高温H2S腐蚀。具体方法为,根据容器的操作温度和硫化氢摩尔浓度查取Couper-Gorman曲线,确定在该条件下材料的腐蚀速率,根据容器的设计使用寿命来选定材料。

目前煤气化装置生产设备选择的制造材料主要为铬钼钢类,包括15CrMoR、 1.25Cr0.5MoSi (14Cr1MoR)及2.25Cr1Mo(12Cr2Mo1R)。选用的根据主要来自两方面,一是引进工艺包中的推荐材料,二是相同装置同类设备的使用经验。根据操作温度、介质的含氢量、铬钼钢自身的特点等因素,对铬钼钢相应提出要求。

4.4 酸性介质工况下选材

酸性介质工况下的材料选用主要以H2S 和CO2为代表的介质来分析,主要考虑湿H2S腐蚀工况和CO2输送粉煤工艺段。湿H2S腐蚀工况的选材须符合相关标准要求,优先选用强度级别较低的碳素钢或低合金钢。CO2输送粉煤工艺段目前国内普遍采用内衬奥氏体不锈钢的方案。

4.5 低温工况下选材

根据设计温度和板厚因素选用不同的低温用钢,以下为目前常规推荐或经验选材规则。

(1)板材 当设计温度t为-20 ℃>t≥-40 ℃(板厚大于60 mm时为t≥-30 ℃)时,选用16MnDR;-40 ℃>t≥-70 ℃时,选用09MnNiDR;-70 ℃>t≥-100 ℃时,根据项目实际情况选用奥氏体不锈钢或3.5Ni钢。

(2)低温钢锻件 与板材配套分别采用16MnD、09MnNiD、奥氏体不锈钢或3.5Ni钢。

4.6 处理固相介质时耐磨件选材

处理固相介质时,磨损的减缓不仅应从材料的耐磨性能方面考虑,更应综合考虑设备结构特征和操作方式对摩擦磨损的影响,主要从以下几方面重点考虑:①在磨损严重处,如渣料罐的下锥段,采用硬质合金减缓磨损。②在处理粉煤和灰的碳钢和不锈钢容器中,如粉煤储罐、粉煤放料罐、粉煤给料罐的下锥段,煤和灰的进口、出口及锥段的缩径处应充分考虑一定的磨蚀裕量。③在处理煤和灰的容器出口处,如粉煤储罐、粉煤放料罐、粉煤给料罐的出口,为减缓磨损在结构上设置通气锥和通气板。

4.7 煤气化装置中设备选材

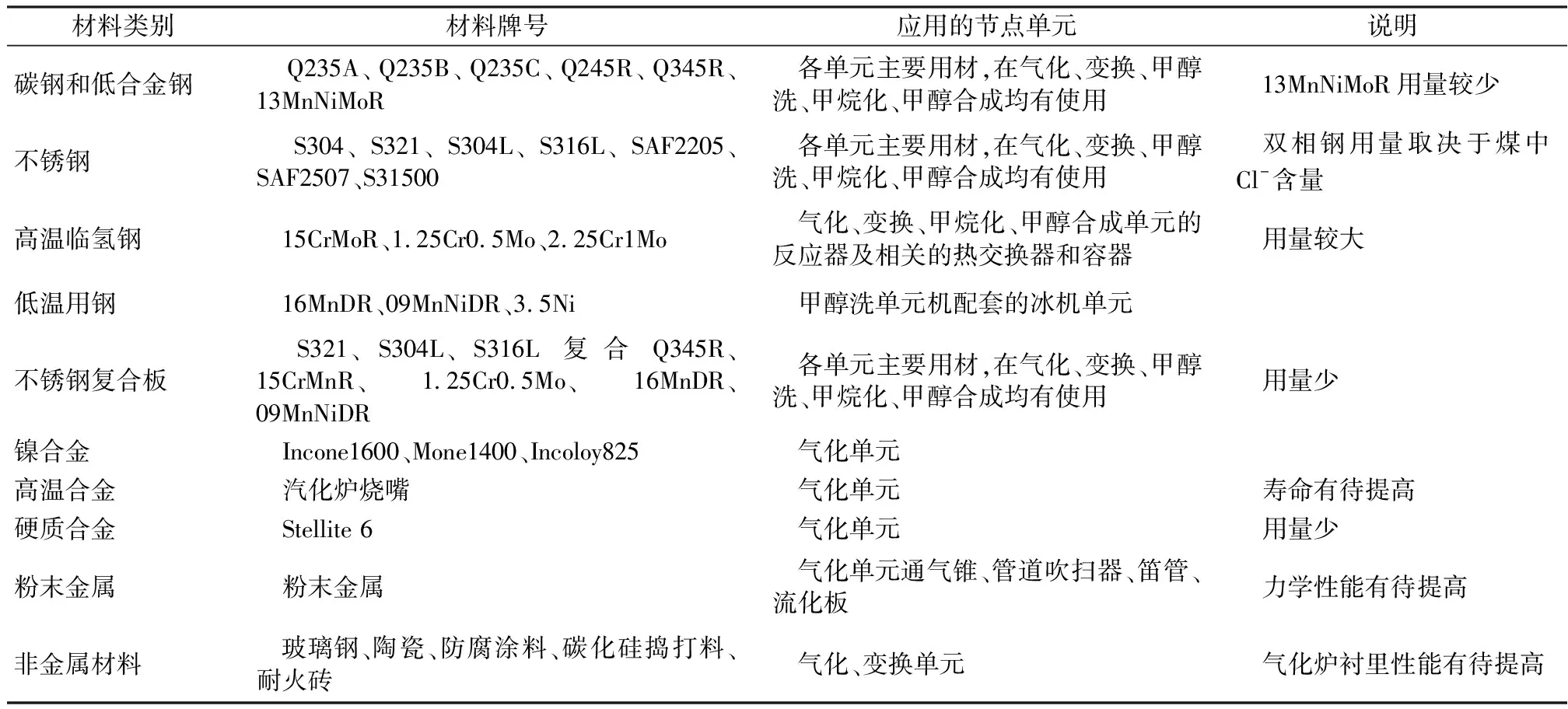

采用上述游离水分析方法,以节点单元为对象,对煤气化装置设备进行腐蚀预测。结合腐蚀预测结果与现有使用设计经验给出了煤气化装置中设备常用的材料类别和牌号、应用的节点单元,并对应用的注意事项作了说明,见表2。

表 2 煤气化装置中常用设备选材表

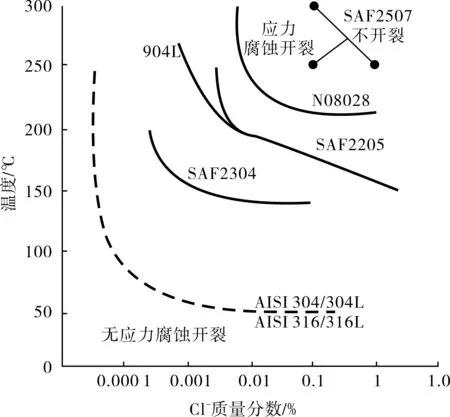

近年来煤气化原料粉煤的煤质与种类不断变化,出现了酸性介质中又有氯离子影响的服役工况。针对该工况引入了2种双相不锈钢,如SAF2205及SAF2507,这2种钢在温度和氯离子质量分数二元况参照图4进行相应工况下的选材。

图4 Cl-工况下选材参照标准

5 结语

参数条件下受损害的程度见图4,可根据实际服役工粉煤气化装置的混合气流中含有水蒸气、游离水及其混合物等多种形态的H2O以及CO2、H2S、SO2等多种酸性气体,这些酸性气体是否会对粉煤气化装置的设备造成腐蚀,取决于水在混合物中存在形态。气态的水不会引发酸性气体对设备的腐蚀,只有当其在一定的温度和压力下析出形成游离水时才成为腐蚀发生的必要条件。

应用游离水分析方法并在此基础上进行工艺流程各个分级单元设备腐蚀类型和程度预测,是优化粉煤气化装置运行、减少设备腐蚀的重要方法,也是设备选材的基础依据。熟悉装置物料的基本特点、装置选材的基本要求、积累煤气化装置设备选材经验、掌握游离水分析方法和腐蚀预测方法是做好煤气化装置设备选材的重要保证。