F6NM和GH4169摩擦副动摩擦系数研究

2019-01-30任一龙彭世广解国新

任一龙,于 兵,彭世广,解国新

(1.清华大学摩擦学国家重点实验室,北京 100084;2.北京宇航系统工程研究所,北京 100076)

0 引言

导弹翼面对于导弹的稳定飞行以及转向控制具有重要作用,可展开的气动翼面的设计又可以缩小导弹尺寸,便于导弹贮存和运输。但气动展开翼面在展开时不能对弹体结构产生较大的干扰和冲击,能够产生阻尼、降低弹翼展开速度和弹翼展开到位时产生的冲击的关键在于铰链。铰链的阻尼主要来自铰链中摩擦副材料在加压状态下相对转动时的摩擦力,因此摩擦副材料的性能对于铰链发挥作用至关重要。基于摩擦副的作用和工作状态,摩擦副材料需要具有较好的力学性能、防腐性能,以及稳定的摩擦性能[1]。

摩擦副在受压状态下转动时,影响摩擦力的主要因素有两个:载荷和速度。目前有许多关于载荷和速度对于摩擦材料摩擦性能影响的研究。黄雪红等[2]研究了不同载荷和速度下的GH4169/YG8摩擦副摩擦性能,发现摩擦副的摩擦因数随着法向载荷的增大而减小,随滑动速度的增大而增大。曾俊菱等[3]也研究了GH4169/ Ti3SiC2-Ag摩擦副在高应力下的摩擦性能。张配[4]研究了不同应力下F6NM/SA-336 Type304H摩擦副的动摩擦系数,发现随着应力增大,动摩擦系数先增大后降低。可见载荷和速度对于不同摩擦副有不同的影响。另外,杨晓伟等[5]研究载荷速度(PV)值对于摩擦副摩擦性能的影响,发现CrNiMo钢/H96黄铜配副的摩擦副在氮气气氛条件下,摩擦系数随滑动速度和载荷乘积(PV值)增加而减小。

GH4169合金具有良好的耐腐蚀性和强度,在航空发动机领域广泛应用。该材料是以fcc奥氏体为基,Ni3Nb为主要强化相,并辅以Ni3(Al、Ti和Nb)强化的镍基高温合金[6]。不锈钢具有高的强度、硬度、耐磨性、耐腐蚀等特性,已广泛应用于各个领域[7-8]。但是,奥氏体不锈钢在摩擦过程中与其配偶件极易产生黏着、转移并形成黏着磨损,一定程度上限制其应用[9]。而马氏体不锈钢由于其硬度较高、比表面能较大和较高的剪切模量,会大大减小黏着现象的发生[10],因此在航空领域具有较大的应用空间。

目前,关于载荷(P)、速度(V)以及PV值对于GH4169与F6NM等不锈钢配副的摩擦副的摩擦系数影响的研究很少。因此本文选取GH4169

与两种不锈钢材料(F6NM马氏体不锈钢、A不锈钢)分别组成摩擦副,研究不同载荷、速度以及PV值下摩擦副的摩擦系数,探究载荷、速度及PV值对所选摩擦副摩擦性能的影响。

1 试验方案设计

1.1 试验设备及原理

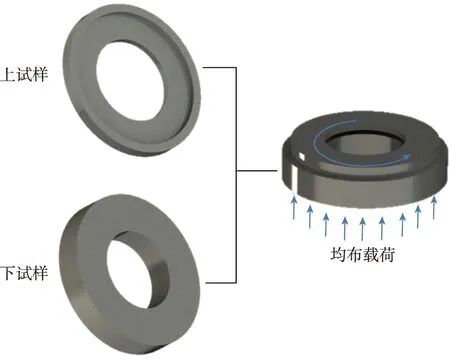

为了最大程度模拟铰链工作的实际工况,本试验选择在多功能摩擦磨损Plint TE-92试验机上进行,Plint TE-92试验机可以模拟不同的摩擦形式,可在各种温度(油浴温度)、速度及压力下进行试验,可以得到载荷、转速、扭矩、摩擦系数等测量数据。采用盘-盘接触的摩擦接触方式,摩擦试样及摩擦副接触示意图如图1所示,其中上试样的摩擦面为整个圆环面,下试样并非全部表面参与摩擦,仅中间部分和上试样接触。

图1 盘-盘式接触试验示意图Fig.1 Schematic diagram of the disk-disk contact test

1.2 试验件状态及数量

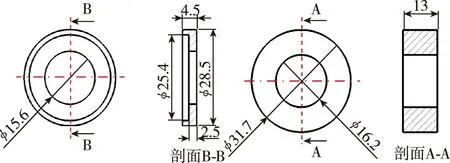

摩擦副试样的尺寸如图2所示。试验摩擦副组合如表1所示。

图2 摩擦副试样尺寸示意图Fig.2 Schematic diagram of the size of friction pairs

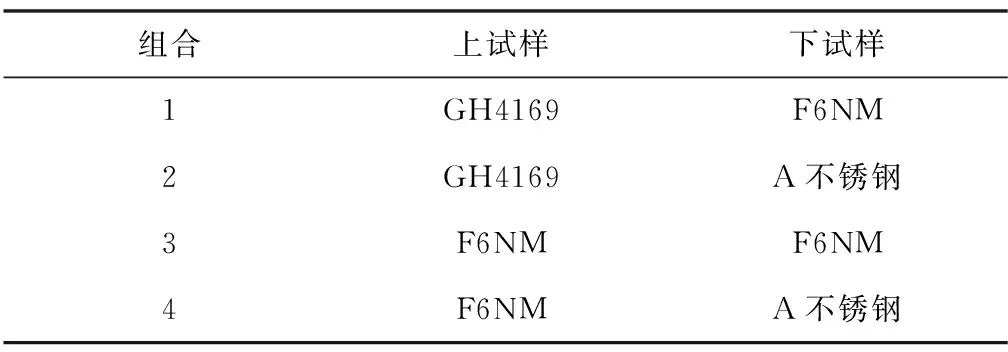

组合上试样下试样1GH4169F6NM2GH4169A不锈钢3F6NMF6NM4F6NMA不锈钢

1.3 试验方法及条件

本试验采用单一变量的方法,分别研究不同载荷和转速下的4组摩擦副的摩擦系数。试验前,样品在无水乙醇中进行超声清洗,安装一组样品,在固定载荷(转速)的情况下变化转速(载荷),得到摩擦系数曲线,对摩擦系数曲线进行处理得到不同条件下的摩擦系数。每种摩擦副组合有3组试验件。

1.3.1 载荷影响的试验过程

1)在试验机不转动的情况下,60s内将载荷加至590N;

2)加载完成后,试验机转动进行摩擦试验,转速为177r/min,试验时间为12s;12s试验结束时,试验机停止转动,但不卸载;

3)同样的步骤测得720N、890N、1000N这3个载荷下的试验数据,完成1000N载荷下的试验后,卸载;

4)更换试验件,重复步骤1~步骤3。

1.3.2 转速影响的试验过程

1)在试验机不转动的情况下,60s内将载荷加至590N;

2)加载完成后,试验机转动进行摩擦试验,转速为177r/min,试验时间为12s;

3)保持载荷不变,在177r/min基础上继续增加转速,在217r/min的转速下进行摩擦试验,试验时间为12s;利用同样的步骤测得在262r/min、304r/min、343r/min这3个转速下的试验数据,完成343r/min转速下的试验后,卸载;

4)更换试验件,重复步骤1~步骤3。

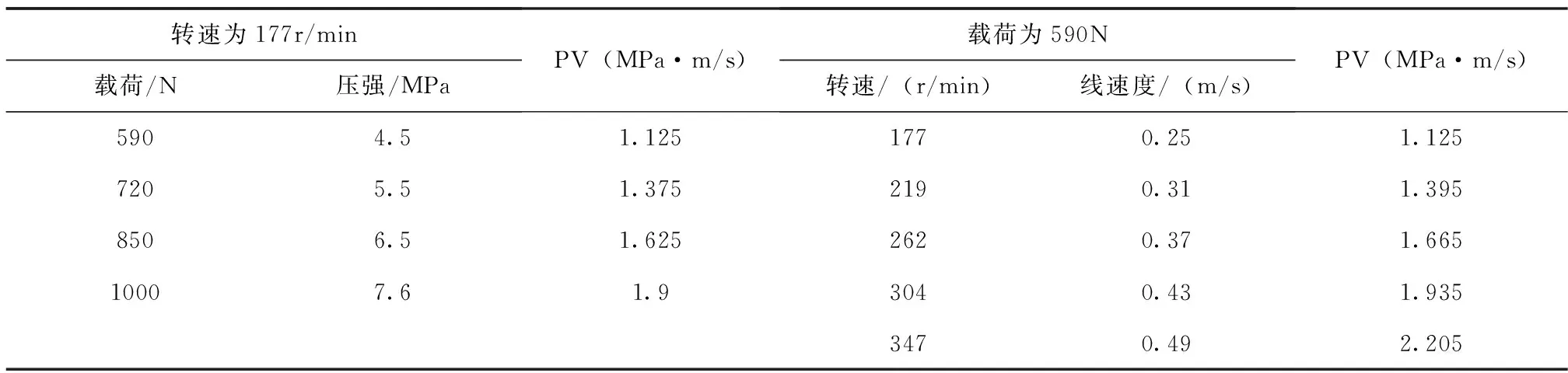

试验温度为室温,试验介质为空气。为了最大程度地接近弹翼展开工作时的实际状况,每次试验时间尽可能短,又要保证摩擦数据的可靠性,因此确定试验时间为12s。具体试验参数如表2所示。

表2 载荷、转速对摩擦系数影响试验参数

2 试验结果分析

2.1 载荷对摩擦系数的影响

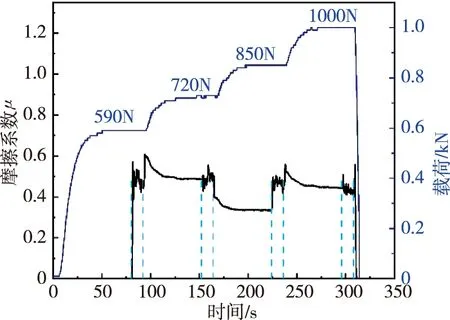

选取不同摩擦副组合各自的一组试验件的试验结果,如图3所示。其中黑色曲线是整个试验过程摩擦系数随时间变化的曲线,浅蓝色虚线之间的是试验机在相应载荷下以指定转速(177r/min)转动时的摩擦系数曲线,剩余部分是加载过程中的摩擦系数曲线。深蓝色曲线是整个试验过程的载荷随时间变化曲线。

(a)GH4169/F6NM

(b)GH4169/A不锈钢

(c)F6NM/F6NM

(d)F6NM/A不锈钢图3 不同摩擦副试验载荷、摩擦系数随时间变化曲线Fig.3 Curve of test load and friction coefficient with time of different friction pairs

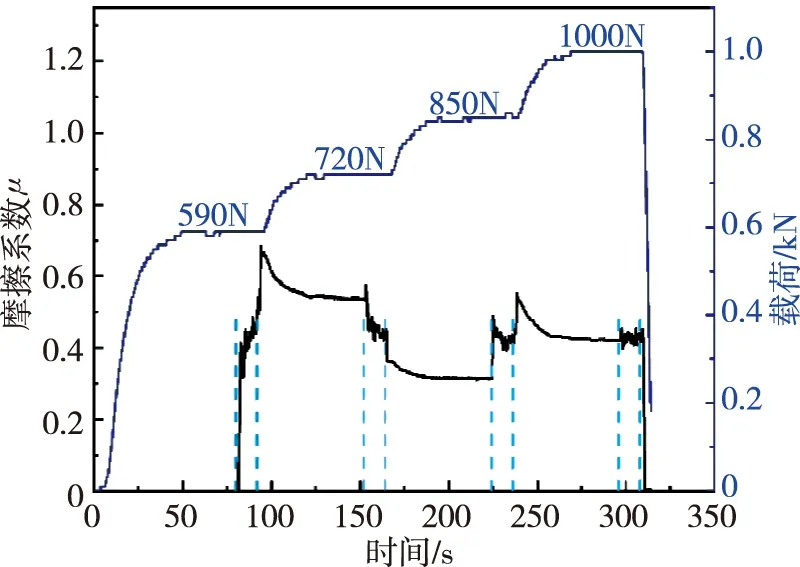

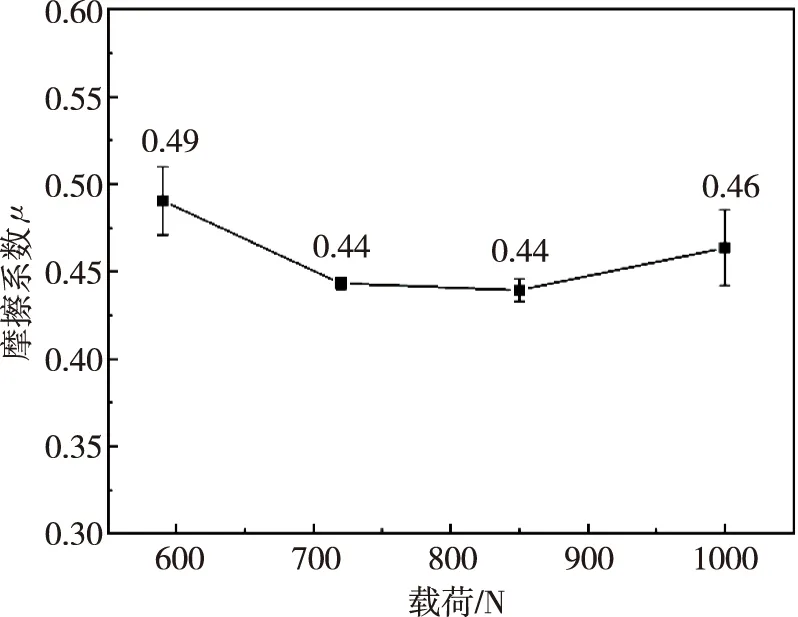

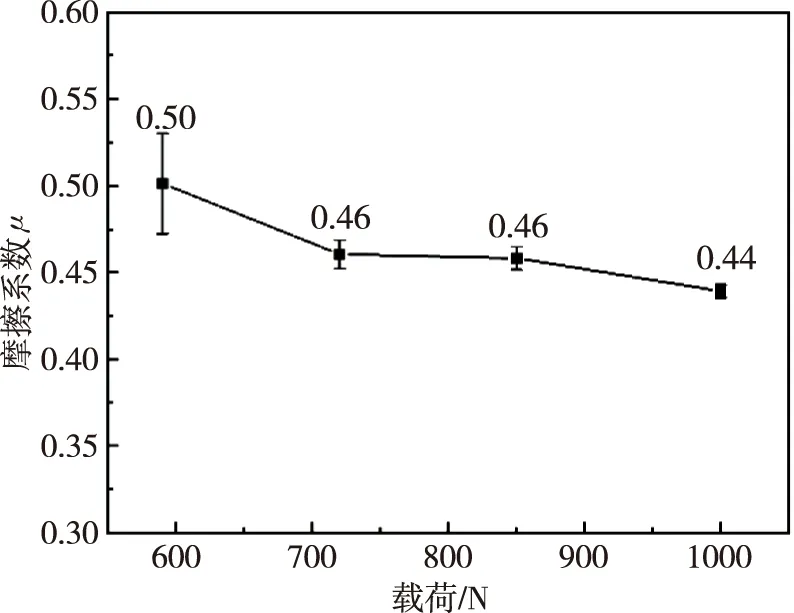

从4组摩擦副的摩擦曲线可以看出,摩擦系数均为0.40~0.50。开始试验时,载荷较低,上下摩擦副的表面均为机械加工后的平整表面,在摩擦初期跑合阶段,上下表面受压转动时,在剪切力作用下被破坏,表面磨损比较严重,表面状态变化较大,因此在低载荷下的摩擦系数曲线波动较大;随着试验的进行,接触区表面磨损变小,表面质量变得稳定,摩擦系数波动减小。由图3试验数据得到一组试验件在各个载荷下的摩擦系数;然后分别计算不同摩擦副组合3组试验件摩擦系数的平均值及其标准差,绘制不同摩擦副组合摩擦系数随载荷变化折线图,如图4所示。

(a)GH4169/F6NM

(b)GH4169/A不锈钢

(c)F6NM/F6NM

(d)F6NM/A不锈钢图4 不同摩擦副组合摩擦系数随载荷变化曲线Fig.4 Curve of friction coefficient of different friction pairs combined with load

从折线图可以看出,4种摩擦副组合摩擦系数的标准差均较小,表示同一摩擦副3组试验件试验结果的重复性较好,因此采用摩擦系数的平均值随载荷的变化来研究载荷的影响规律准确可信。4组摩擦副摩擦系数的变化在±0.06范围内,相对变化最大达到12%;试验机采集的摩擦系数数据精确到10-5,试验结果较为精确,不是试验误差导致的摩擦系数变化;另外,陈跃等[11]研究了铸铁-钢摩擦副随载荷的变化范围也在0.05~0.08,与本实验结果摩擦系数变化范围相近。因此本试验数据可以较为准确地反映出载荷对摩擦系数的影响。在本试验参数范围内,低载荷时,GH4169/A不锈钢摩擦副摩擦系数最高,F6NM/F6NM摩擦副摩擦系数最低。随着载荷的增加,两组全部由不锈钢组成的摩擦副摩擦系数呈逐渐减小的趋势,F6NM/A不锈钢的摩擦系数略高于F6NM/F6NM。摩擦系数的减小可能是由于压力增大,转动时产生的剪切力增大,剪切力导致材料产生磨屑增多,磨屑起到了一定的润滑作用。镍基高温合金和不锈钢组成的两组摩擦副随载荷的变化存在差异,GH4169/A不锈钢在590N~850N载荷下略有升高,在最后1000N载荷下出现下降,而GH4169/F6NM在590N~850N略有下降,在1000N载荷下升高,而且此现象在3组重复试验中均存在。镍基高温合金和不锈钢的性能不同,镍基高温合金在摩擦过程中容易出现黏着现象[12],会发生一定程度的黏着磨损,还可能存在氧化磨损[2],摩擦过程更加复杂,在高载荷下的摩擦情况需要进一步的研究。

2.2 转速对摩擦系数的影响

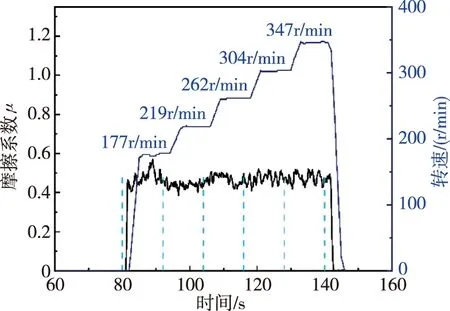

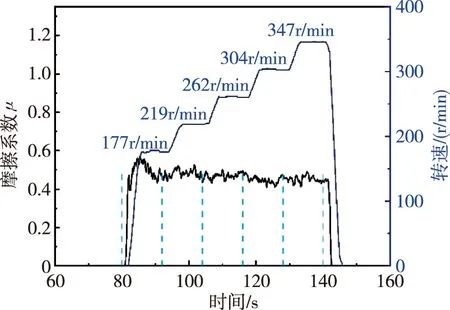

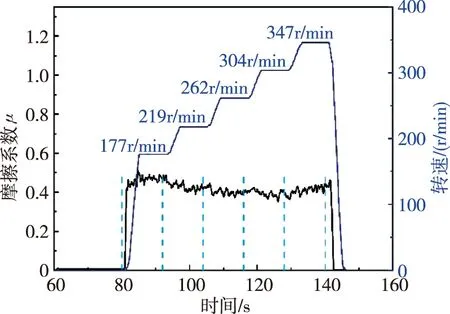

选取不同摩擦副组合各自的一组试验件的试验结果,如图5所示。其中黑色曲线是整个试验过程的摩擦系数随时间变化的曲线,浅蓝色虚线之间的黑色曲线是试验机在相应转速下转动时的摩擦系数曲线。深蓝色曲线是整个试验过程的转速随时间变化的曲线。

(a)GH4169/F6NM

(b)GH4169/A不锈钢

(c)F6NM/F6NM

(d)F6NM/A不锈钢图5 不同摩擦副试验转速、摩擦系数随时间变化曲线Fig.5 Curve of rotationalspeed and friction coefficient with time of different friction pairs

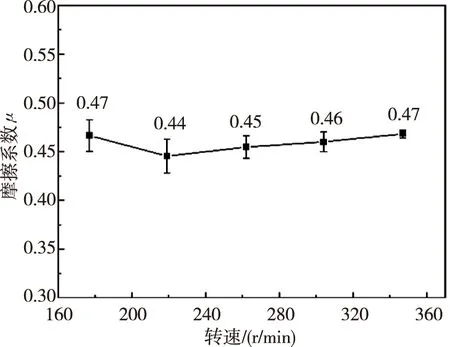

从摩擦系数随时间变化曲线可以看出,GH4169作为配副的摩擦副组合摩擦系数曲线比较平缓,转速对摩擦系数的影响不大;而两组全部由不锈钢组成的摩擦副相对于存在GH4169的摩擦副变化比较明显。由图5试验数据得到一组试验件在各个转速下的摩擦系数;然后分别计算不同摩擦副组合3组试验件摩擦系数的平均值及其标准差,绘制不同摩擦副组合摩擦系数随转速变化折线图,如图6所示。

(a)GH4169/F6NM

(b)GH4169/A不锈钢

(c)F6NM/F6NM

从折线图可以更清晰地看出,在本试验参数范围内,随着转速的增加,GH4169/F6NM摩擦副摩擦系数略有增大,GH4169/A不锈钢摩擦副摩擦系数略有减小,但这两组摩擦副摩擦系数均变化较小;随着转速的增加,F6NM/F6NM摩擦副摩擦系数先减小后增大, F6NM/A不锈钢摩擦副摩擦系数在177r/min~304r/min转速下逐渐减小,但减小不是线性的,而是随着转速升高,减小幅度越来越小,在347r/min转速下还有微小的增大。转速对摩擦材料的影响除了类似于压力增大带来的剪切力的变化,主要是会导致摩擦界面温度的升高,摩擦界面温度升高会进一步影响材料表面层的成分、组织和性能,因而材料的摩擦性能会发生变化[11]。根据摩擦面温度对铁基摩擦材料摩擦磨损性能影响机理[13]的研究结果,认为F6NM/F6NM摩擦副摩擦系数变化原因可能为转速导致摩擦界面温度升高,F6NM表面生成氧化膜,由于氧化膜的润滑作用,摩擦系数减小;随着转速的进一步增加,摩擦副之间的氧化膜开始剥落,摩擦系数开始增大。由于均为不锈钢材料,推测F6NM/A不锈钢摩擦副变化原因与F6NM/F6NM摩擦副有相似之处,但因成分、组织和性能的不同而存在一定差别。而GH4169为镍基高温合金,在650℃以下均能保持良好的强度等性能,因此转速增加带来的温度升高对GH4169/F6NM和GH4169/A不锈钢摩擦副的影响较小。

2.3 PV值对摩擦系数的影响

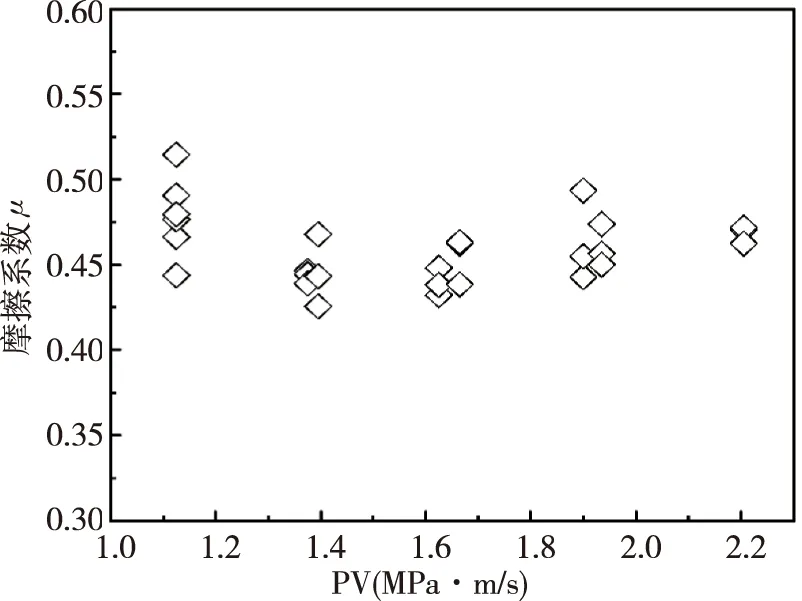

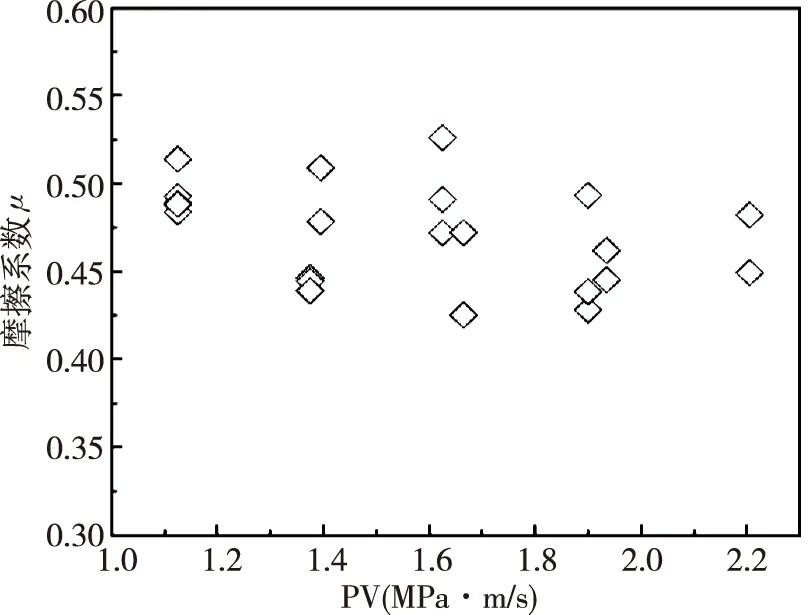

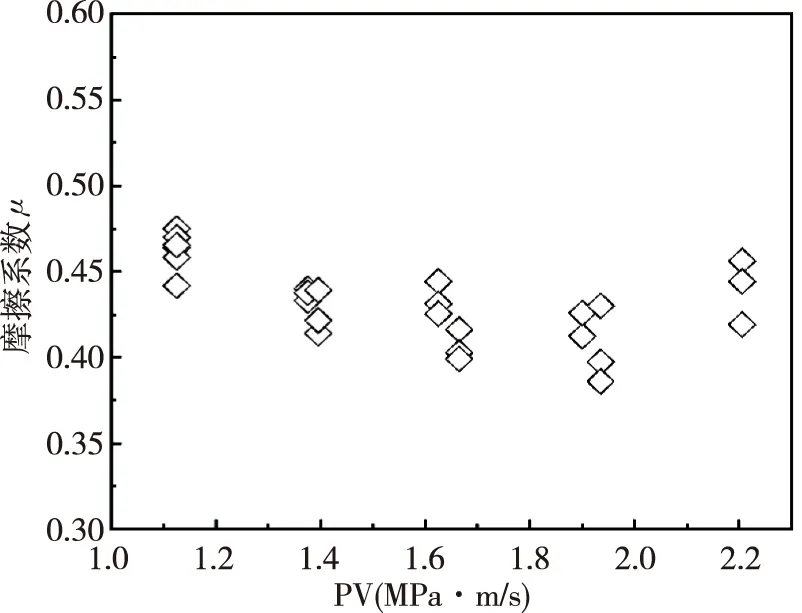

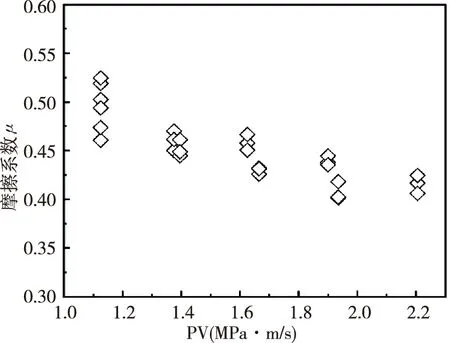

试验测试了4组摩擦副组合在不同载荷和不同转速下的动摩擦系数,将不同摩擦副在不同PV值下的测试结果,绘制如图7所示的摩擦系数和PV值的散点图,研究PV值对试验摩擦副摩擦系数的影响。

从图中箭头拟合散点图的走势可以看出,在本试验范围内GH4169/F6NM和F6NM/F6NM摩擦副的摩擦系数,随着PV值的升高,先减小后增大。而GH4169/A不锈钢和F6NM/A不锈钢摩擦副随PV值的升高,摩擦系数逐渐减小,但并不是线性减小。不同摩擦副的成分、组织和性能不同,从而PV特性不相同,在不同变化区间导致摩擦性能发生变化的摩擦磨损机理也不同[11]。

(a)GH4169/F6NM

(b)GH4169/A不锈钢

(c)F6NM/F6NM

(d)F6NM/A不锈钢图7 不同摩擦副不同PV值下摩擦系数散点分布Fig.7 Scattering distribution of friction coefficient under different PV values of different friction pairs

本试验的规律是仅对本试验测试范围内的结果进行的总结,载荷、转速和PV值超过本试验范围的变化规律并不能通过本试验结果进行外推,而需要采用更大型试验机进行测试。参考本试验的结果,含有GH4169的两组摩擦副组合随着PV值的增加摩擦系数较为稳定,但是GH4169镍基高温合金在摩擦过程中容易发生黏着,在长期存放或者测试阶段的试验中,可能发生黏着或胶合而导致摩擦副在后续使用中无法转动而失效,因此GH4169不太适合作为气动展开翼面的摩擦副材料。F6NM/F6NM摩擦副材料的摩擦系数相对于F6NM/A不锈钢稳定一些,而且随着PV的继续增大,摩擦系数还有一定程度的增加,因此在本次试验4组摩擦副材料中,F6NM/F6NM可能比较适合作为摩擦副组合。但是F6NM/F6NM的摩擦系数在中间的PV值(1.4MPa·m/s ~2.0MPa·m/s)存在减小趋势,而且同种材料在长期存放过程和较大PV值时更容易发生胶合[14],因此需要对F6NM的表面进行相应的改性或者选择其他耐热性能好、硬度合适的摩擦副材料。

3 结论

对室温下GH4169/F6NM、GH4169/A不锈钢、F6NM/F6NM、F6NM/A不锈钢4组摩擦副的摩擦试验分析,探究了载荷、转速以及PV值对于4组摩擦副的摩擦系数的影响规律,得到以下结论:

1)在本试验范围内,随着载荷的增大,F6NM/F6NM、F6NM/A不锈钢两组摩擦副摩擦系数逐渐减小;GH4169/F6NM摩擦副摩擦系数先减小后增大,GH4169/A不锈钢摩擦副先增大后减小。

2)在本试验范围内,随着转速的增加,GH4169/F6NM摩擦副摩擦系数先减小后增大、GH4169/A不锈钢摩擦副摩擦系数逐渐减小,但变化幅度较小;F6NM/F6NM、F6NM/A不锈钢两组摩擦副摩擦系数先减小后增大。

3)在本试验范围内,随着PV值的增加,GH4169/F6NM和F6NM/F6NM两组摩擦副摩擦系数先减小后增大;GH4169/A不锈钢和F6NM/A不锈钢两组摩擦副摩擦系数逐渐减小。

根据本试验范围内的试验结果进行分析,四组摩擦副材料中F6NM/F6NM比较适合作为摩擦副材料,但同种材料组成的摩擦副在工作过程中容易发生胶合现象;为此,仍需要对F6NM进行表面改性或者选择其他耐热性能好、硬度合适的摩擦副材料。