实验室加速腐蚀环境下7050-T7451厚板疲劳性能研究

2019-01-29张红飞赵连红王浩伟

张红飞,赵连红,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

7050铝合金材料的高抗剥落腐蚀性等诸多优点[1-2]在航空制造使用中发挥着重要作用。通常以中厚板挤压件、自由锻件与模锻件的形式运用到飞机结构中。随着飞机在沿海地区和海域的服役机会逐渐增多,长期的高盐雾、高湿热等严酷海洋环境极易引起7050铝合金材料腐蚀,同时作为主承力结构的7050厚板铝合金材料在应力和腐蚀环境双重作用易发生腐蚀疲劳损伤,导致结构腐蚀破坏,直接影响飞机安全和可靠性[3-5]。李鸿鹏[6]在研究铝合金腐蚀疲劳进展中指出疲劳(裂纹)损伤占飞机各类机械损伤总数的30%,飞机结构在飞机服役过程中,在承受交变载荷作用的同时,会遭受不同腐蚀因素长期腐蚀作用,使飞机结构寿命大幅度降低。目前国内学者研究LY12CZ、LC4CS铝合金、2000系列铝合金、7000系列铝合金在潮湿空气、盐水、盐雾等腐蚀环境下的疲劳寿命研究[7-12],但对于7050铝合金材料在油箱积水环境下的疲劳性能的研究很少。文中采用不同应力集中系数(Kt=1、3),开展 7050-T7451厚板材料在3.5%NaCl溶液和油箱积水两种腐蚀环境下的疲劳特性研究。

1 试验方法

1.1 试验件

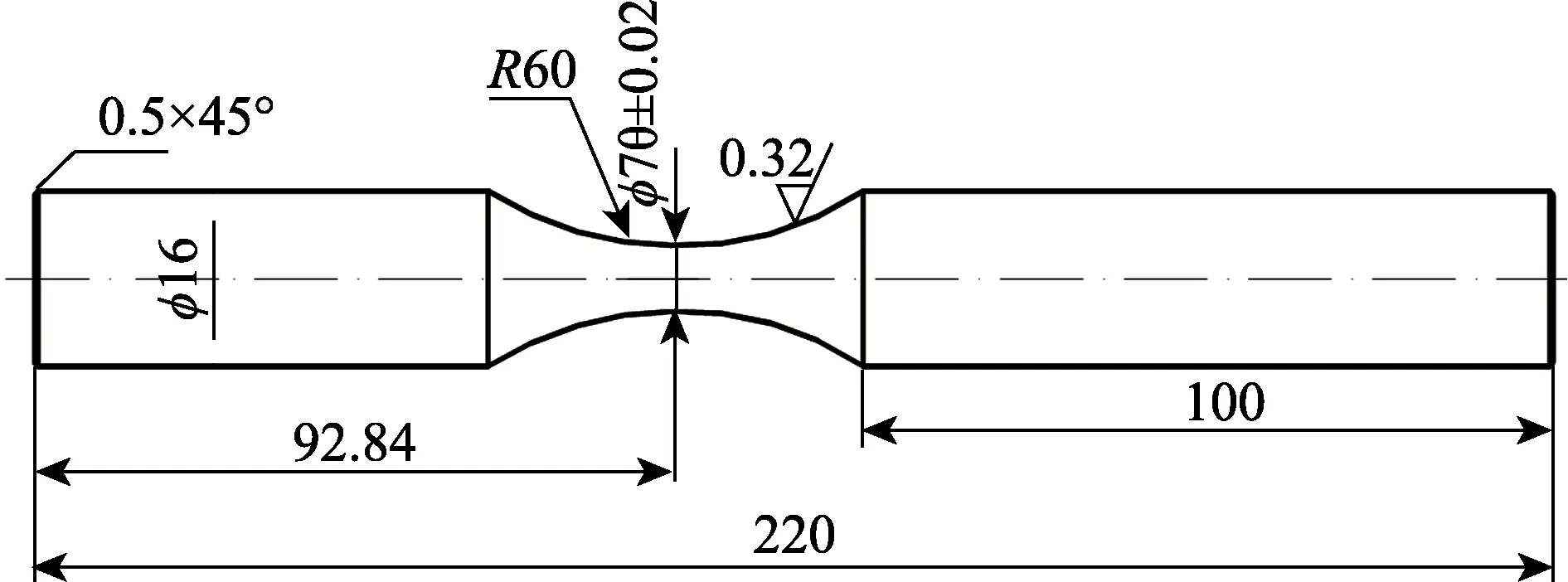

试样材料为 7050-T7451厚板,其化学成分见表1。试样形式采用圆形截面光滑(Kt=1)和缺口(Kt=3)两种试样,试验件为标准试样,每个试验点平行试样数量为4件,长度为220 mm,夹持端直径为16 mm,光滑试样试验段最小直径为7 mm,缺口试样试验段直径为8.5 mm,如图1、图2所示。

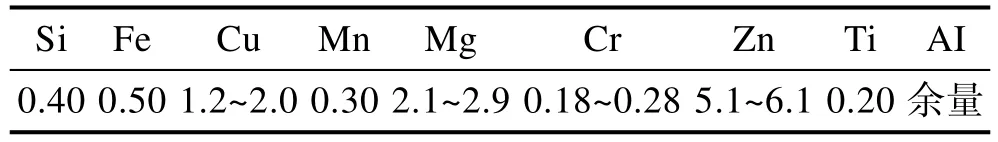

表1 试验材料的化学成分 %

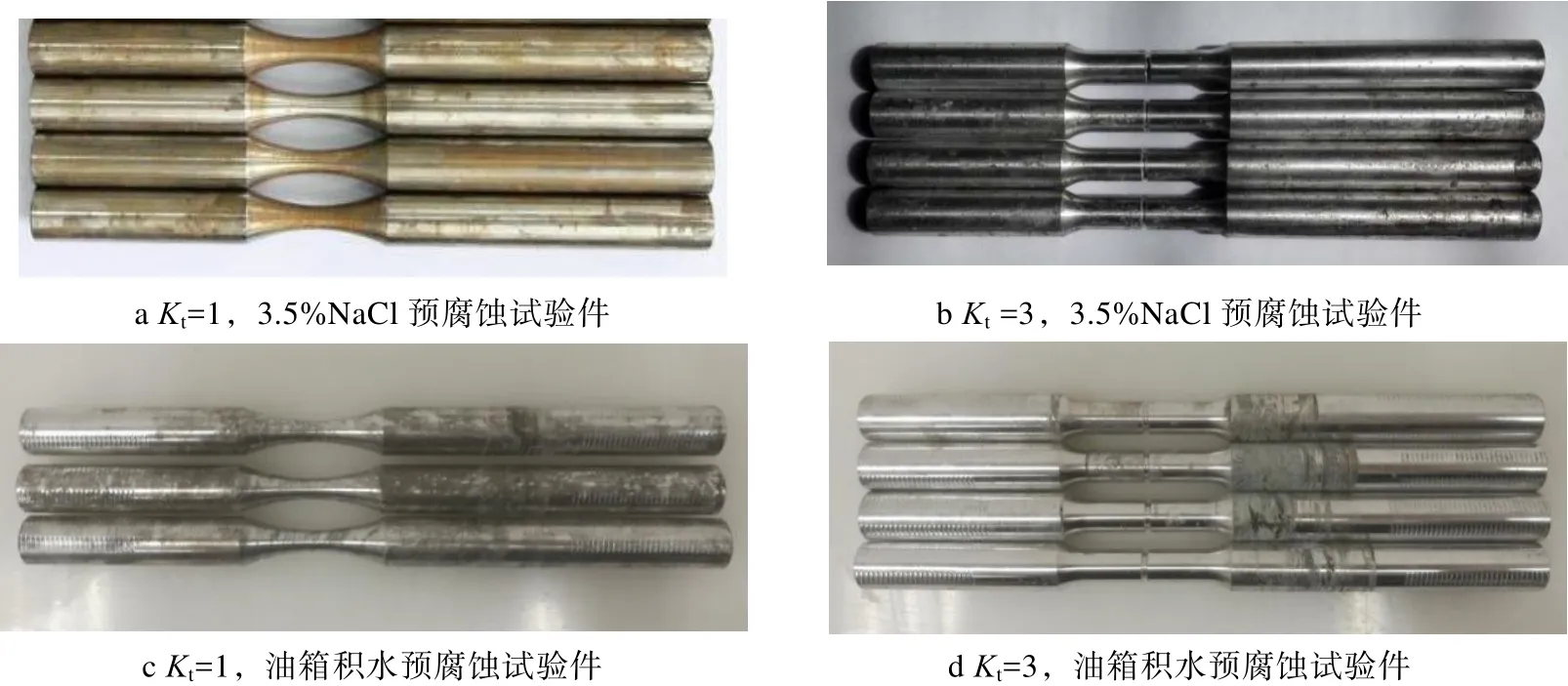

图3 7050厚板预腐蚀试验件

图1 圆形截面光滑试样(Kt =1)

图2 圆形截面缺口试样(Kt =3)

1.2 预腐蚀试验

在试验件开展疲劳实验之前,在常温常压试验环境下,试验件须在相应腐蚀溶液环境中进行预腐蚀试验,两种溶液配制要求如下:3.5%NaCl溶液为由NaCl和纯水配置形成的3.5%NaCl水溶液;油箱积水溶液为采集飞机油箱底部水油混合物为母液按 1:10的稀释比例进行配比稀释形成的水溶液。

分别将试样置于以上配置的溶液中浸泡24 h,预腐蚀试验结束后取出试验件,将试验件用清水冲洗干净后常温风干,放置于干燥器皿中以备试验。经过预腐蚀的两种试验件如图3所示。

1.3 腐蚀疲劳试验

正式试验需要在腐蚀环境试验盒中完成,为了便于观察及防止污染物沉积,腐蚀环境试验盒设计成由非金属透明的腐蚀盒及潜水泵构成循环装置,实现油箱积水溶液环境下的疲劳性能测试。按GJB 1997—94《金属材料轴向腐蚀疲劳试验方法》开展腐蚀疲劳试验,试验结束后,检测记录试验数据,采用成组法测试四级应力水平下的疲劳寿命,载荷施加方式为应力比R=0.06下的正弦等幅载荷,加载频率为10 Hz,腐蚀溶液成分与预腐蚀配置溶液一致,试验时温度环境为室温环境。

2 结果与分析

按照上述试验方法,测得试验数据见表 2、表3。根据HB/Z 112—1986《材料疲劳试验统计分析方法》,疲劳中值寿命要满足 95%置信度要求,每一级应力水平为四个观测值时,变异系数应小于0.0314,每种载荷下的期望,标准差S及变异系数Cv计算见式(1)—(3)。

每组数据计算的变异系数也记录在表2、表3中。由数据可见,变异系数最大为0.027 34,小于0.0314。因此,测试数据均满足95%置信度要求。

表2 7050厚板在3.5%NaCl环境下的腐蚀疲劳数据

表3 7050厚板在油箱积水环境下的腐蚀疲劳数据

HB 5278—96《金属材料轴向加载疲劳试验方法》中,推荐的 S-N曲线方程有 lgN=A+Bσmax,lgN=A+Blgσmax, lg N = A+ B lg(σmax- C)及lgN=A+ Blgσmax+ C 。通过 Origin程序选取三参数式lg N = A+ B lg(σmax- C)对试验数据进行拟合,四条S-N曲线如下。

3.5%NaCl溶液环境:

Kt=1 lgN=7.85-1.69(lg(σmax-54.66))

Kt=3 lgN=10.18-2.77(lg(σmax-17.26))

油箱积水环境:

Kt=1 lgN=24.93-7.46(lg(σmax+252.33))

Kt=3 lgN=56.42-18.57(lg(σmax+483.57))

拟合四条曲线相关系数为 0.956 95、0.977 2、0.970 9、0.978 79具有较好的符合性,7050厚板试样在3.5%NaCl溶液与油箱积水溶液环境下的S-N曲线如图5所示。

图5 7050厚板在不同腐蚀环境下的腐蚀疲劳曲线

由图5可见:

1)在3.5%NaCl溶液和油箱积水环境下,光滑试样的疲劳寿命明显高于缺口试样。这是因为缺口试样中部边缘有缺口,存在着较大的应力集中。当施加相同应力时,缺口试样中部所有的应力要明显大于光滑试样,因此缺口试样的疲劳寿命比光滑试样疲劳寿命短。

2)Kt=1和Kt=3时,3.5%NaCl溶液环境下试样疲劳寿命比油箱积水环境下试样低,说明 3.5%NaCl溶液环境比油箱积水环境更严酷。这是因为3.5%NaCl溶液环境中有大量的氯离子破坏了试样表面的钝化膜,从而加速了腐蚀的进行。

3)环境对试样疲劳寿命影响比应力集中系数影响更大,当腐蚀环境比较恶劣时,应力集中系数对试样疲劳寿命的影响较小。3.5%NaCl溶液环境下,当应力水平为100 MPa时,Kt=1与Kt=3试样疲劳寿命分别为113 739和73 778次循环;当应力水平为150 MPa时,Kt=1与Kt=3试样疲劳寿命分别为32 319和19 920次循环,试样疲劳寿命分别下降了 72%和73%。油箱积水溶液环境下,当应力水平为100 MPa时,Kt=1与Kt=3试样疲劳寿命分别为850 660和113 150次循环;当应力水平为150MPa时Kt=1与Kt=3试样疲劳寿命分别为316 093与24 585次循环,试样疲劳寿命分别下降了63%和78%。

3 结论

1)应力集中系数对材料疲劳性能同样有影响,应力集中系数越大,试样疲劳寿命越低。

2)腐蚀环境使试样疲劳性能明显降低,3.5%NaCl溶液环境对试验疲劳寿命影响比油箱积水环境的影响更大。

3)环境对试样疲劳寿命影响比应力集中系数影响更大,腐蚀环境越严酷,试样应力集中系数影响越小。