Sm2(Zr1-xTix)2O7陶瓷材料的结构及热物理性能

2019-01-29姜涛宋希文谢敏吴秀红

姜涛,宋希文,谢敏,吴秀红

(内蒙古科技大学,包头 014010)

热障涂层是一种利用陶瓷涂层附着在耐高温金属或超合金的表面,用来保护金属基体的材料,能够阻止外部环境向基体传热,避免基体由于高温出现氧化、腐蚀、磨损等问题[1-2]。目前热障涂层陶瓷材料广泛应用于航空航天工业中,其中,由于6-8YSZ(质量分数为 6%~8%氧化钇稳定氧化锆)材料具有良好的高温相结构稳定性、低热导率等优点,以及较高的线膨胀系数与良好的抗热冲击性能、耐高温氧化的特点,被普遍采用。6-8YSZ的稳定服役温度为1200 ℃,超出其服役温度后,涂层结构稳定性被破坏,烧结加剧,抗氧化能力下降,容易发生相变,使得涂层中产生因材料体积增大所引起的热膨胀不匹配应力,加剧陶瓷裂纹形成。其次,高温环境下当氧气从 YSZ材料晶格中的氧离子空位扩散至涂层内部时,会出现粘结层氧化加快现象,最终导致YSZ涂层失效[3]。由于热能发动机的前燃气进口温度在20世纪90年代达到了1600 ℃以上,且前燃气进口温度的不断提高,缩短了高温部件的使用寿命[4-5]。随着航空发动机向着高流量比、高推重比方向发展[6-7],也为了在不断提高燃气进口温度时高温部件的可靠性和寿命不受影响,发展耐高温、隔热性能好、热物理性能更好的新型陶瓷材料已成为目前热障涂层领域的研究目标[8]。

近年来,稀土锆酸盐热障涂层陶瓷材料得到越来越多人的肯定,该材料具有的如高熔点、高热膨胀系数、低热导率等优异性能有望成为发展航空航天事业又一转折点[9]。其中单一稀土锆酸盐热障涂层陶瓷材料为烧绿石结构,热物理性能比较优异,且在其熔点以下不会发生相变。这些材料中,Sm2Zr2O7陶瓷材料具有较低的热导率、较高的热膨胀系数[10-11],Sm2Zr2O7在700 ℃时热导率可低至1.5 W/(m·K),且具有良好的相稳定性,在2000 ℃范围内仍维持焦绿石结构,2000 ℃以上高温发生结构转变时体积变化很小[12]。学者们针对 Sm2Zr2O7材料的研究工作取得了一定的进展,主要包括:进一步对 Sm2Zr2O7材料的基本物理性能和导热机理进行了理论研究;采用EB-PVD方法制备了 Sm2Zr2O7热障涂层,并对涂层的成分、结构、表面形态及热导率进行了观察和测试。研究表明,在A位和B位掺杂Sm2Zr2O7可对其烧结性能、热导率及热膨胀等热物理性能进行调控。在Sm2Zr2O7陶瓷材料中掺杂三价氧化物La2O3,制备得到烧绿石结构(Sm0.75La0.25)2Zr2O7和(Sm0.5La0.5)2Zr2O7的导热系数均低于未掺杂的 Sm2Zr2O7,达到了降低材料热导率的目的[13]。如利用(Y3+/Yb3+)对Sm2Zr2O7进行掺杂降低了 Sm2Zr2O7陶瓷材料的热膨胀系数及热导率[14]等。Sohn等[15]认为,在常压下A2B2O7材料的晶体结构主要与其阳离子半径之比有关。当材料为烧绿石结构时,阳离子半径之比在1.46~1.78之间[16]。TiO2是一种重要的无机多功能材料,因为Ti4+离子半径小于Zr4+的离子半径,可以像La3+、Nd3+、Sm3+和Gd3+一样用来稳定 ZrO2以形成具有优异独特性能的烧绿石结构的锆酸盐材料。

Sm2Zr2O7具有较低的热导率和较高热膨胀系数,优异的热稳定性和低烧结率等优异性能,是 TBC材料的候选材料之一。文中研究TiO2掺杂Sm2Zr2O7后,相比未掺杂 Sm2Zr2O7前热物理性能的变化,以期能提高其实用性。

1 实验

1.1 Sm2(Zr1-xTix)2O7材料的制备

采用高温固相反应法制备Sm2(Zr1-xTix)2O7(x=0,0.2,0.4)系列陶瓷材料。将纯度分别为 99.99%的Sm2O3、99.5%的 ZrO2和 99.99%的 TiO2等原材料根据其化学式计算并称量,置于聚氨酯球磨罐中球磨24 h。球磨得到的浆料于干燥箱80 ℃干燥24 h,再将干燥粉体在玛瑙研钵中研磨、过筛后,利用陶瓷粉末压片机预压成片、并经200 MPa等静压致密,最后于1600 ℃高温烧结6 h得到所需的陶瓷材料。

1.2 样品性能表征

利用 X射线衍射仪(XRD)表征陶瓷材料的物相组成及晶体结构(衍射靶为Cu靶,测试时选择的扫描速度为 0.02 (°)/s,扫描范围 2θ=20°-80°)。根据Archimedes原理利用比重瓶测试陶瓷材料的体积密度。利用Netzsch DIL 402C型高温热膨胀仪测试陶瓷材料室温~1200 ℃的线变化率,测试条件:升温速度为5 ℃/min,气氛为空气。试样规格:25 mm×3 mm×4 mm。采用Netzsch LFA 457 激光导热仪测试试样在室温~1000 ℃的热扩散系数,分别于室温、200、400、600、800、1000 ℃六个温度点各测试三次取平均值,试样标准尺寸为12.5 mm×2 mm。热导率λ根据所测热扩散系数、体积密度及热容按照式(1)计算:

式中:Cp为热容;κ为热扩散系数;ρ为体积密度。因为陶瓷试样并非完全致密,故热导率的实际λ值需用完全致密陶瓷材料的热导率λ0进行修正,其修正公式为[17]:

式中:φ为孔隙率。孔隙率φ由式(3)得到:

式中:ρt为理论密度。

2 结果分析与讨论

2.1 物相结构

Sm2(Zr1-xTix)2O7陶瓷材料于1600 ℃烧结6 h后的X射线衍射分析图谱如图1所示,其衍射峰在27°、37°、45°处分别出现(311)、(331)、(511)特征峰[18]。与标准立方烧绿石结构 Sm2Zr2O7的相一致,且没有杂峰,说明氧化物TiO2已完全溶入Sm2Zr2O7晶格中形成固溶体。其衍射峰与标准Sm2Zr2O7的PDF卡片对照,当Ti4+部分取代Zr4+后,衍射峰有向大角度方向偏移的趋势。与Bragg方程呈现的比例关系一致,即衍射角增加晶面间距减小(晶胞参数减小),引入离子半径比原位置离子半径小的Ti4+,使得晶胞体积减小。

A2B2O7型陶瓷材料能否形成稳定的烧绿石结构取决于 A3+与 B4+的离子半径比。当材料为烧绿石结构时,阳离子半径之比在1.46~1.78范围内。为缺陷型萤石结构时,其比值小于 1.46。当比值大于 1.78时,则形成类似于 La2Ti2O7型的单斜相结构[19-20]。在 Sm2Zr2O7陶瓷材料中掺杂 TiO2,其离子半径比可由式(4)求出:

式中:x为掺杂离子的摩尔分数;Sm3+为八配位,其离子半径为 0.1079 nm;Zr4+、Ti4+为六配位,其离子半径分别为0.072、0.0605 nm。Sm2(Zr1-xTix)2O7陶瓷材料的晶胞参数及离子半径之比的计算结果见表 1。

表1 Sm2(Zr1-xTix)2O7体系陶瓷材料的晶胞参数及离子半径等参数

2.2 微观形貌

Sm2(Zr0.6Ti0.4)2O7陶瓷材料在1600 ℃烧结6 h后的微观组织形貌如图2所示。可以看出,材料显微结构致密,晶粒形状较为规则,晶粒形状为多边形,晶粒与晶粒之间有清晰的晶界,晶界光滑,晶粒尺寸为10 μm,气孔量少。

图2 Sm2(Zr0.6Ti0.4)2O7陶瓷材料微观组织形貌

2.3 热容

由数据计算出 Sm2(Zr1-xTix)2O7陶瓷材料的热容值,然后根据计算值作出其与温度变化的关系,如图3所示。可以看出,随着温度的提高,Sm2(Zr1-xTix)2O7体系陶瓷材料的热容逐渐增大,而且随着过渡元素离子Ti4+掺杂量的增加,热容也呈现不断增大的趋势。

图3 Sm2(Zr1-xTix)2O7陶瓷材料的热容变化曲线

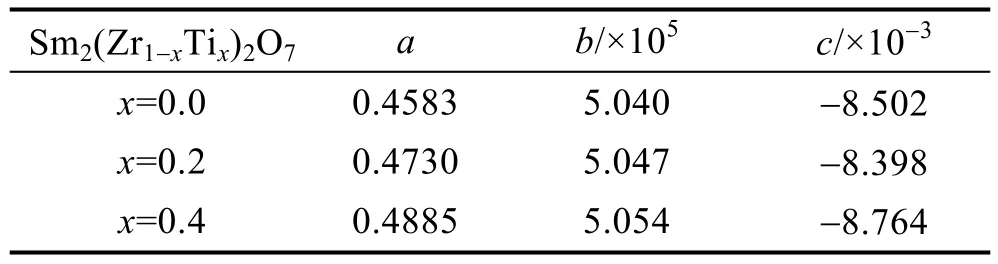

由于热容与温度之间存在一定的关系,需要对实验数据进行分析,对Sm2(Zr1-xTix)2O7体系陶瓷材料的热容值进行非线性拟合,并利用式(5)对数据[21]进行整理,整理得到数据见表2。

式中:a、b、c均为常数。

表2 Sm2(Zr1-xTix)2O7陶瓷材料的热容拟合常数

2.4 热膨胀系数

图 4为 Sm2(Zr1-xTix)2O7体系陶瓷材料的线变化率,即dL/L0随着温度变化的曲线。由图4可知,随着温度的升高,其线变化率dL/L0线性增长,表明该体系陶瓷材料的相稳定性良好。无机非金属固体材料的点阵结构中,质点间的平均距离是影响线膨胀系数的主要因素。所以当温度升高时,晶格中质点间的平均距离由于晶格震动加剧的缘故会增加,因此线膨胀系数会增大。

图4 Sm2(Zr1-xTix)2O7陶瓷材料的线变化率随温度的变化曲线

材料的平均热膨胀系数 α与温度 T的关系见式(6),小离子半径的Ti4+取代Zr4+后,陶瓷材料的热膨胀系数随着Ti4+的逐步取代而增加。

该系列陶瓷材料平均热膨胀系数随温度的变化曲线如图5所示。根据固体的热膨胀理论,热膨胀系数与晶格之间的平均距离成正比,这与晶体组成元素离子键的强度有关,如式(7)所示。

式中:IA-B表示A、B处阳离子间离子键的强度;xA是A位阳离子的平均电负性;xB是B位阳离子的平均电负性。

图5 Sm2(Zr1-xTix)2O7陶瓷材料平均热膨胀系数变化曲线

查询电负性表可知,Sm3+的电负性为1.77,Zr4+的电负性为1.33,Ti4+的电负性为1.54。由此根据定理可知,热膨胀系数随A位和B位电负性差的减小而增大,Ti4+取代部分Zr4+提高了B位离子的平均电负性,从而减小了A位与B位离子的电负性差,即热膨胀系数有所升高。

2.5 热扩散系数

由实验数据所得 Sm2(Zr1-xTix)2O7陶瓷材料的热扩散系数随温度变化的关系曲线如图6所示。可以看出,随着温度的升高,陶瓷材料的热扩散系数呈现逐渐降低趋势。当温度处于600~800 ℃范围时,该陶瓷材料的热扩散系数略微有所升高,这可能是由于高温时热辐射对热扩散的贡献变大造成的。

图6 Sm2(Zr1-xTix)2O7陶瓷材料热扩散系数变化曲线

由图 6可知,在 Sm2Zr2O7中掺杂引入 Ti4+后,且在室温~800 ℃之间,Sm2(Zr1-xTix)2O7固溶体的热扩散系数与温度的倒数成正比。表明在该温度段内,固溶体热扩散系数服从声子导热机制[22-23]。当温度高于 800 ℃后,可能是高温热辐射的作用影响了热扩散,导致热扩散系数升高。从掺杂含量方面来讲,体系的热扩散系数随着Ti4+掺杂量的增加而稍有增大,该系列固溶体在测试范围内的热扩散系数在 0.338~0.453 mm2/s之间。

2.6 热导率

由式(1)、式(2)、式(3)计算推导并修正材料的热导率,Sm2(Zr1-xTix)2O7陶瓷材料的热导率随温度变化的关系曲线如图7所示。随着温度的升高,该陶瓷材料的热导率逐渐降低,掺杂量为x=0.4的固溶体则表现出反常,其热导率随温度升高而增大。

图7 Sm2(Zr1-xTix)2O7陶瓷材料热导率变化曲线

掺杂 TiO2后,Sm2(Zr1-xTix)2O7在(x=0.2,0.4)所测温度区间内的热导率呈现下降趋势,是声子导热机制在发挥作用。当温度为800 ℃时,热导率增大,这可能是由于在高温段样品透明,激光穿透而过,导致热导率有所升高。在一些文献中,有研究者将此现象归因为“黑体辐射”现象[24-26]。

另外,由图7可以看到,随着Ti4+离子掺杂量的增加,材料相同温度下的热导率逐渐增大,掺杂量为x=0.4时的热导率最大,且随着温度的升高逐渐增大。说明过渡金属Ti4+离子被Zr4+取代后,虽然结构仍为烧绿石结构,但是其性能与纯锆酸盐相比较已经发生变化,掺杂量越多,材料的热导率越高。依据无机非金属材料微观导热机理,固体材料的热导率计算公式为:

式中:C为热容;ω为声子频率;v为声子速度;L为声子平均自由程;a3为原子体积;τ为驰豫时间;M为主原子的原子质量。

对于Sm2(Zr1-xTix)2O7体系,Zr和Ti的原子量分别是91.22和47.87,随着Ti掺杂量的增多,基质原子Zr与取代原子Ti之间的质量差ΔM/M逐步减小,导致对声子的散射作用削弱,进而使得陶瓷材料热导率随着Ti的掺杂而升高。当温度上升到800 ℃时,Sm2(Zr1-xTix)2O7(x=0.4)的热导率最高,达到 1.65 W/(m·K),但该值低于传统 6-8YSZ陶瓷材料(2.2 W/(m·K)左右),因此 Sm2(Zr1-xTix)2O7体系烧绿石结构陶瓷材料仍然是一种具有低热导率的陶瓷材料。

3 结论

1)利用固相反应合成法可制备出具有单一立方烧绿石结构的Sm2(Zr1-xTix)2O7(x=0,0.2,0.4)陶瓷材料,其显微组织致密,晶粒大小均匀,晶界清晰。

2)Sm2(Zr1-xTix)2O7陶瓷材料的热膨胀系数在掺杂过渡金属氧化物TiO2后,相比Sm2Zr2O7未掺杂时有所升高,而且热膨胀系数随 TiO2掺杂量的增加而逐渐升高。

3)Sm2(Zr1-xTix)2O7陶瓷材料的热扩散系数及热导率随温度的升高而降低,同时由于固溶了TiO2的因素,取代原子与基质原子之间原子量差别缩小,导致该体系固溶体热导率随TiO2掺杂量增加而逐渐增大。