一种锂离子电池极片组微短路故障检测方法

2019-01-26李克锋耿盼盼张晓霞葛伟沈川杰

李克锋,耿盼盼,张晓霞,葛伟,沈川杰

(上海空间电源研究所,上海 200245)

锂离子电池具备比能量密度高、比功率大、循环寿命长、无记忆效应、自放电小以及使用方便等优点,被广泛应用于新能源汽车、航空、航天以及船舶等领域。随着锂离子电池技术发展,人们希望锂离子电池具有更低的自放电率,而极片组的微短路则是影响锂离子电池自放电性能的重要因素之一。锂离子电池极片组微短路的主要原因包括隔膜缺陷、极片毛刺、导电多余物夹杂等。极片组的微短路故障是一种非常隐蔽的隐患,部分微短路故障需要一定的外界条件才能触发,如环境温度交变、大电流充放电以及力学振动等。目前,大部分报道主要针对锂离子电池自放电机理和降低自放电改进方法的研究,而针对锂离子电池极片组微短路故障检测方法的研究较少。本方法采取一定的手段快速暴露出锂离子电池极片组的微短路故障,然后通过微短路检测并剔除具有微短路故障的锂离子电池极片。

1 微短路故障检测原理

锂离子电池在生产过程中,极片存在金属毛刺、导电多余物夹杂、隔膜缺陷等,造成锂离子电池正、负极片之间直接或间接形成明显的导电回路,导致锂离子电池成品电池自放电率增大或经过一定外界条件作用后自放电率突然增大。根据锂离子极片组内部微短路的作用原理,对锂离子电池极片组在垂直于极片平面的方向上均匀施加一定的压力,若锂离子电池极片组已经存在的短路点隐患,在该压力的作用下正、负极之间的隐患点将导通。此时,向极片组的正、负两极之间施加50V~250V 的直流电压以测试正、负极之间的绝缘电阻值,微短路极片的组绝缘电阻存在一个可接受值,低于该值,说明其存在短路故障;高于该值,则说明其不存在短路故障或短路故障可以忽略。

2 检测装置设计

2.1 绝缘电阻计的选用

本研究选用的设备为日本KIKUSUI 公司生产的TOS7200 型绝缘电阻计(图1),其输出电压可在1V分辨率下任意设定,量程为25~1000V,具有窗口比较器计时器功能,可有效进行各类电阻试验,电阻测量范围0.01~5000MΩ。除此之外,其上还标准安装有可从外部调用的面板存储器、SIGNAL I/O 连接器和RS-232C 接口。

图1 TOS7200 型绝缘电阻计照片

2.2 加压工装设计

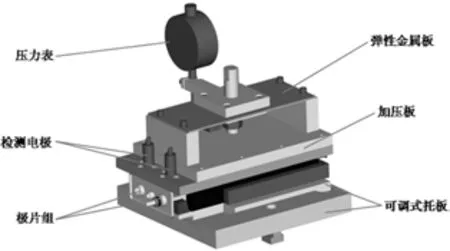

加压工装主要是为了保证各极片间接触良好,模拟出极片组在入壳后正常充放电的工作状态下的受力情况,提高检测的一致性。根据确保每组极片组所受压强大小一致,压力大小可控、可测,适用不同厚度、不同尺寸的极片组,使用过程中需要有效避免多余物,以及避免高压直流电对人体造成安全性问题等原则,对加压工装进行设计,获得了如图2 所示的加压工装三维模型示意图,该工装由可调式托板、加压板、检测电极、压力表、弹性金属板等组成。

图2 加压工装三维模型示意图

从图2 可以看到,可调式托板下层起到支撑作用,上层可以活动并与下层匹配。可调式托板上层移出后可以将极片组放置在其上与极片组匹配的限位槽内,极片组与可调式托板上层一同放回可调式托板下层上。极片组上方为加压板,加压板上安装两个检测电极,检测电极的探头分别对准极片组的两个极耳,加压板上面的弹性金属板受到压力机向下施加的压力,加压板以一定的压力均匀压在极片组上表面。同时,检测电极压在极片组的正、负极耳上。检测电极连接到绝缘电阻计上,绝缘电阻计对测量正、负极耳之间的绝缘电阻值。当压力值达到规定值时,压力机收到压力计的反馈后停止施压,压力机压力释放,绝缘电阻计采集到绝缘电阻值最低值并保持显示绝缘电阻最低值,该绝缘电阻峰值即为所需测量的绝缘电阻值。

2.3 微短路故障检测

通过绝缘电阻计选择和加压工装设计,最终获得了极片微短路检测装置,具体如图3 所示。

图3 极片组微短路检测装置

如图3 所示,压力工装配合台式压力机进行使用,通过金属材料的弹性变形实现了压力的正常检测,并根据极片组面积大小,可以调节施加不同的压力,保证了检验压强的一致性。检测电极通过调节可以自由活动,可以适应不同厚度的极片组。可调式托板完全满足极片组定位的需求,保证了极片组与检测电极之间有效接触,确保检测的有效性和可靠性。检测电极用导线连接到绝缘电阻计上,压力机下压时,检测电极加载到极片正、负极上,绝缘电阻极记录并显示出绝缘电阻的最低值,从而获得了极片组的绝缘电阻值。

3 结果分析

通过该检测装置,对某型号的极片组件装配成成品电池进行测试,发现当极片组件的绝缘电阻低于10MΩ 时,制备的成品锂离子电池在经过环境应力筛选后,其自放电率均高于5%;当极片组件的绝缘电阻高于10MΩ 时,制备的成品锂离子电池在经过应力筛选后,其自放电率均低于5%。

由此可见,本研究设计的微短路故障检测装置可以有效剔除具有微短路隐患的极片组,避免了后续成品电池使用过程中出现微短路的故障,产品的可靠性因此得到提高。

4 结语

本方法通过设计微短路故障检测工装,配合TOS7200 型绝缘电阻计,对锂离子电池极片组的绝缘电阻进行检测。通过应力筛选试验,结果表明:本研究的方法可有效剔除锂离子电池内部潜在的微短路故障风险,从而使得锂离子电池成品的可靠性得到提高。