离心泵叶轮磨损破坏程度下的振动特性分析

2019-01-23尹江南袁寿其

尹江南, 袁寿其, 骆 寅, 孙 慧, 龚 波

(江苏大学 国家水泵及系统工程技术研究中心, 江苏 镇江 212013)

离心泵广泛应用于国民经济各个部门以及航空航天等尖端技术领域,是一种重要的能量转换和流体输送装置[1]。离心泵在长期运行时会出现叶轮破损现象,破损叶轮轻则缩短离心泵运行时间、造成非必要的经济损失,重则离心泵部件损坏或人身伤害事故而造成重大经济损失。因此,研究离心泵叶轮振动特性有助于其运行状态监测和故障诊断,从而提高其安全性和经济效益。

离心泵在运转过程中所产生的振动特性与故障的类型、部位和原因有着密切的关系,利用振动信号对离心泵故障监测诊断是一种常用方法[2]。王天金等[3-4]利用振动信号分析轴承产生的故障并提取特征频率,多个尺度对轴承信号进行分析,提高轴承故障诊断的准确率。张伟等[5]采用振动信号快速及时反映主轴密封工作故障特征提取和快速在线诊断。孙嗣莹等[6]通过时域分析方法对振动信号进行分析,实现对往复式压缩机填料密封的故障诊断。目前对于离心泵故障的研究主要集中在轴承、密封上,而叶轮的故障是离心泵常见故障,叶轮常见的故障包括汽蚀,磨蚀等,叶轮的汽蚀容易造成液体阻力的增大从而造成扬程不足、可靠性差、寿命短等问题[7-8],磨蚀不仅使叶轮腐蚀磨损严重[9]而且使其高速运转时产生振动、效率降低、机组安全带来威胁。蒋刚等[10]对含沙水体的抽水泵叶轮产生磨损进行分析,采用模糊支持向量机对叶轮磨蚀特性进行预测。唐一科等[11]用状态参数法对叶轮机械状态监测和故障诊断,周云龙等[12]通过出口压力脉动信号进行处理与分析对离心泵早期气蚀故障进行诊断,国外研究学者利用电阻应变测量、声发射多普勒检测方法、激光多普勒检测方法、振动信号测量方法对叶轮机械叶片状态监测和故障诊断[13-14]。现在针对故障叶轮的诊断主要集中在是否发生故障,对于已经发生故障叶轮的研究较少涉及。

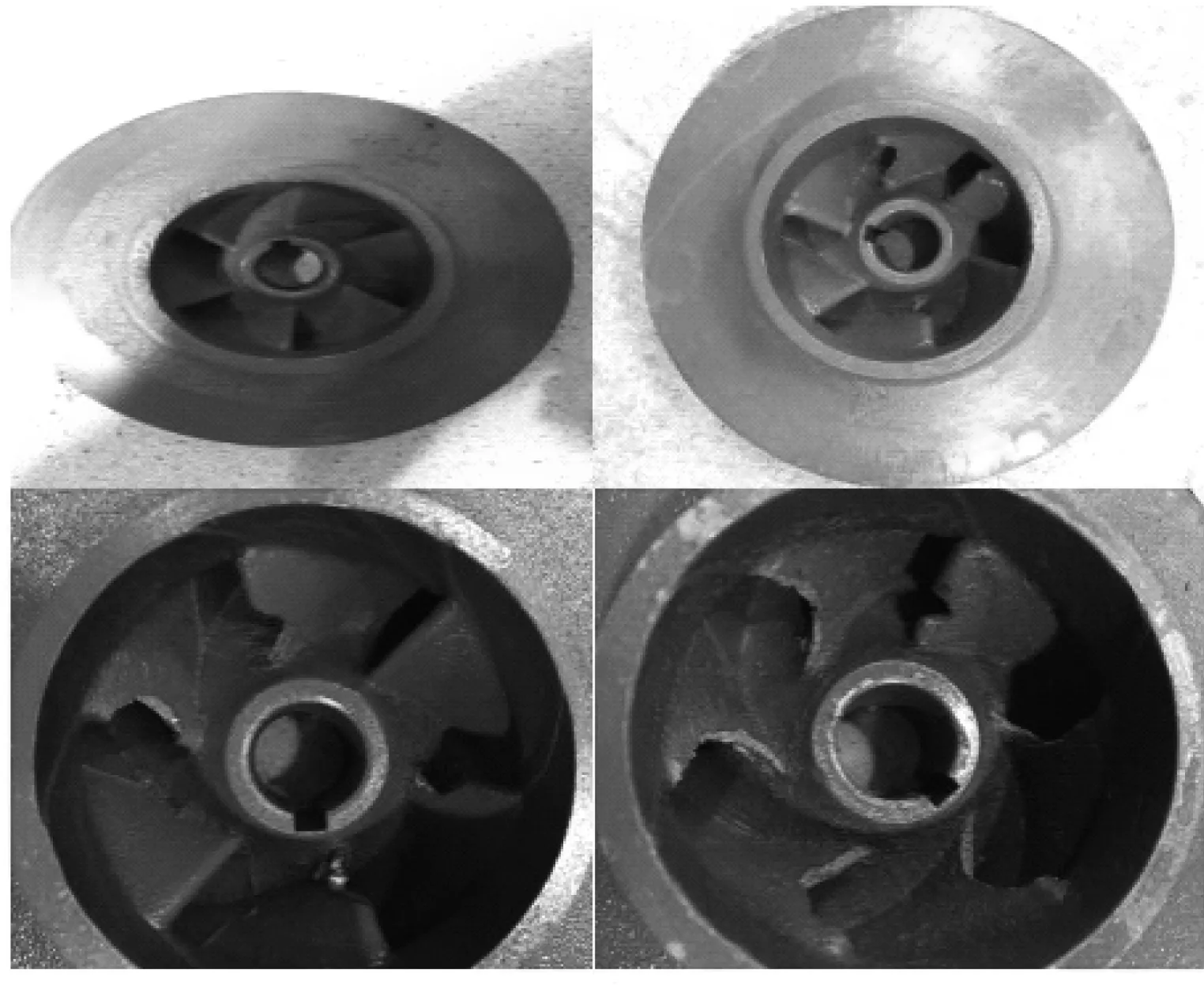

本文主要研究叶轮在同种破坏方式下不同破坏程度对泵振动的影响,根据相关文章表明大多数情况下叶片头部是最重要的磨损部位[15-16],由于磨损试验时间周期长,根据相关文章按照其规律人为破坏2,4,6个进口叶片叶轮进行试验,在试验的基础之上表征叶轮进口在破坏下振动对离心泵产生什么样变化,以及通过不同破损程度叶片总结出相应振动信号特征,为实现通过分析泵振动信号推测叶轮破坏程度情况提供参考。

1 试验装置和数据采集

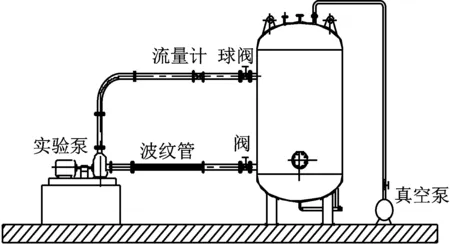

试验台装置如图1所示,实验装置是由罐体、进出水管路、电动阀门、真空泵、电机、电磁流量计、压力传感器等部分组成。实验数据(流量、进口压力、出口压力、振动加速度信号等)的采集,采用PCB压电式振动加速度传感器进行泵体振动信息的采集,该传感器测量范围5~60 Hz,灵敏度为1.017 mV(m2/s2),采集频率10 kHz。利用采集板卡USB6343传输到计算机。试验数据的处理和试验系统的运行都由计算机控制完成。

(a) 试验回路

(b) 试验台

(c) 叶轮

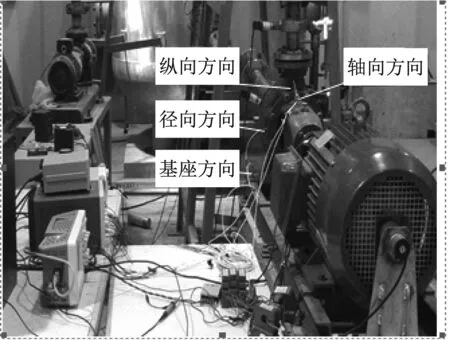

为研究破损叶片离心泵的振动规律,加工了Ns=88,IS-50-160-00标准离心泵,其基本设计参数如下:设计流量Q= 50 m3/h,设计扬程H= 34 m,额定转速N= 2 900 r/min,效率η= 72.8%,叶片数Z= 6。叶轮的基本参数为:叶轮进口直径Dj= 74 mm、叶轮外径(出口直径)D2= 174 mm、叶片出口宽度b2= 12。本文主要研究在人为破坏方式下损坏叶轮不同数量进口叶片对其进行故障分析,由于离心泵叶轮在工作状态下大部分损坏是对称叶片的损坏,所以制作四个叶轮,分别破坏其中三个叶轮对称的进口边,保留一个完好,分别在试验台中采集振动信号。在试验过程中,通过调节出口端的阀门开度,获得不同流量下的振动信号。分别对2、4、6个叶片破损情况下的离心泵进行试验,并采集轴向、径向、纵向和基座方向上的振动加速度信号。信号的显示和采集基于虚拟仪器技术中进行,传感器产生的信号由美国NI公司生产的动态信号采集模板来采集,再通过模板硬件转换输入到虚拟仪器驱动程序中,应用Labview中的DAQ Assistant 功能实现振动信号的显示和采集。利用MATLAB进行编程进行时域和频域分析,在如图1(a)所示的试验台进行试验,图1(b)整体试验,图1(c)试验选用的叶轮。

2 试验结果与分析

2.1 4种叶轮外特性

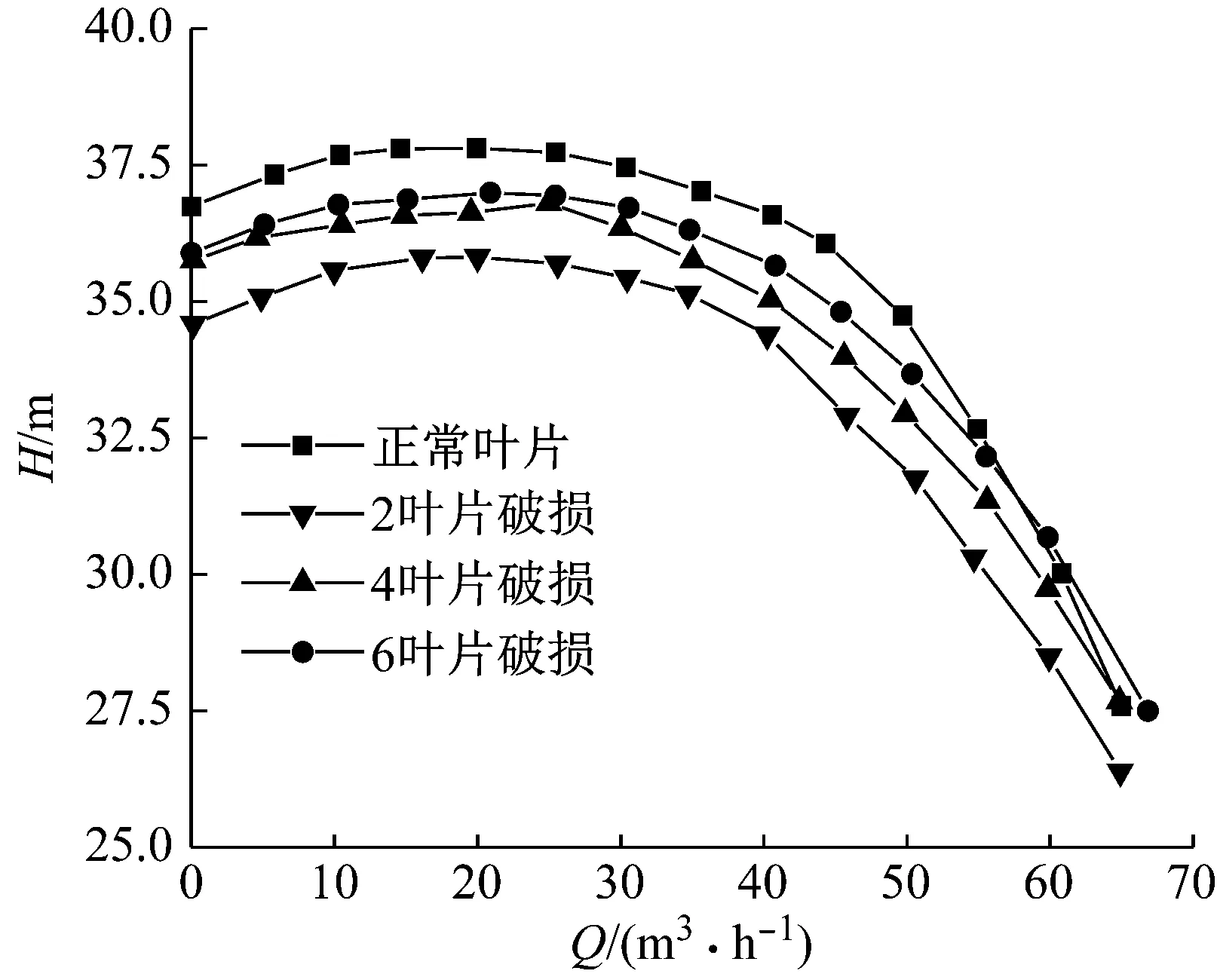

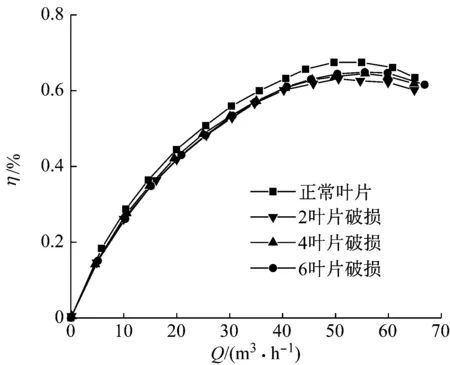

根据泵扬程及效率的定义,试验获得了各流量下离心泵在正常叶轮、2进口叶片破损叶轮、4进口叶片破损叶轮、6进口叶片破损叶轮扬程和水力效率的数据,绘制成性能曲线如图2所示。

(a) 扬程示意图

(b) 效率示意图

2.2 试验不确定度的分析与计算

测量值与真值之差称为不确定度,不确定度分为两类:随机不确定度和系统不确定度。

随机不确定度的估算方法;将试验泵调到试验工况点,在试验系统稳定后,连续对流量、扬程、转速、转矩重复采样,试验采样次数10 kHz;

(1) 确定读数的平均值

(1)

(2) 计算标准偏差

标准偏差值为测量值和算术平均值之差的均方根

(2)

式中:xi为各次测量值。

(3) 相对不确定度

随机不确定度用相对不确定度ER表示

(3)

式中:tn-1为置信系数,一般采用95%置信概率的置信系数。

(4) 随机不确定度的合成

在设计工况下,流量的随机不确定度为

±0.023%

(4)

扬程的随机不确定度为

±0.006 3%

(5)

扭矩的随机不确定度为

±0.004 4%

(6)

转速的不确定度为

±0.003 4%

(7)

效率的随机不确定度为

(8)

(5) 系统不确定度的合成

系统不确定度主要取决于测量仪表的不确定度。

本试验所采用的涡轮流量计的系统不确定度

EQ,S=±0.2%

(9)

转矩为仪器直接读取量,取决于试验用的测试仪器

EQ,S=±0.1%

(10)

转速的不确定度:试验时转速的测量采用Labview板卡基准时钟精度为50 ppm(5×10-5),经过计算由此方法引起误差为1×10-7

±0.005%

(11)

扬程的不确定度:扬程的计算为进出口压力传感器的精度0.25级

Ep,S1=Ep,S2=±0.025%

(12)

两个压力表测的扬程的系统不确定度

(13)

效率的不确定度

±0.415 4%

(14)

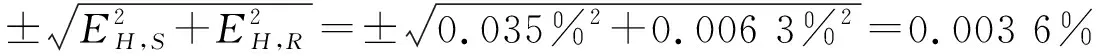

(6) 综合不确定度的合成

流量的综合不确定为

0.2%

(15)

扬程的综合不确定为

(16)

转速的不确定度为

(17)

效率的综合不确定度

(18)

以上不确定度的计算可以看出,该试验数据的不确定度很小,各项参数的测量精度等级均优于GB 3216(B级)标准,进一步说明试验结果稳定可靠。

2.3 试验数据时域分析

2.3.1 试验数据时域结果分析

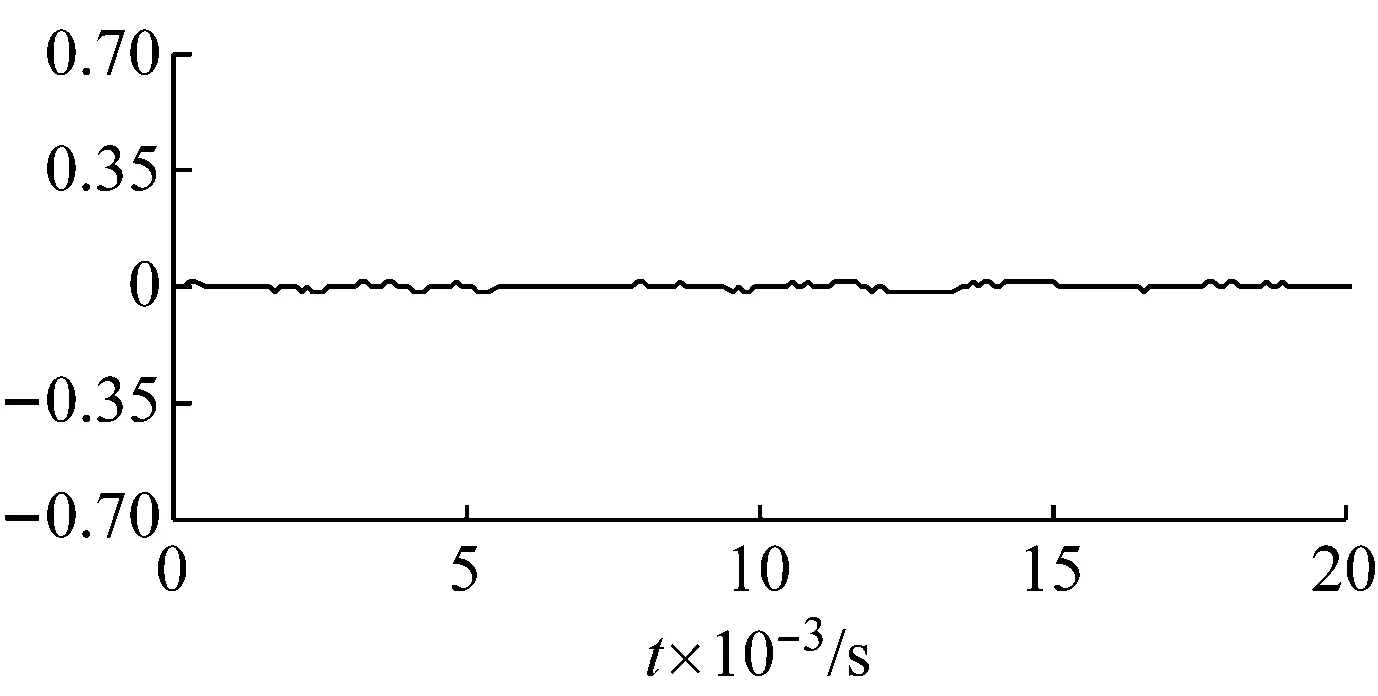

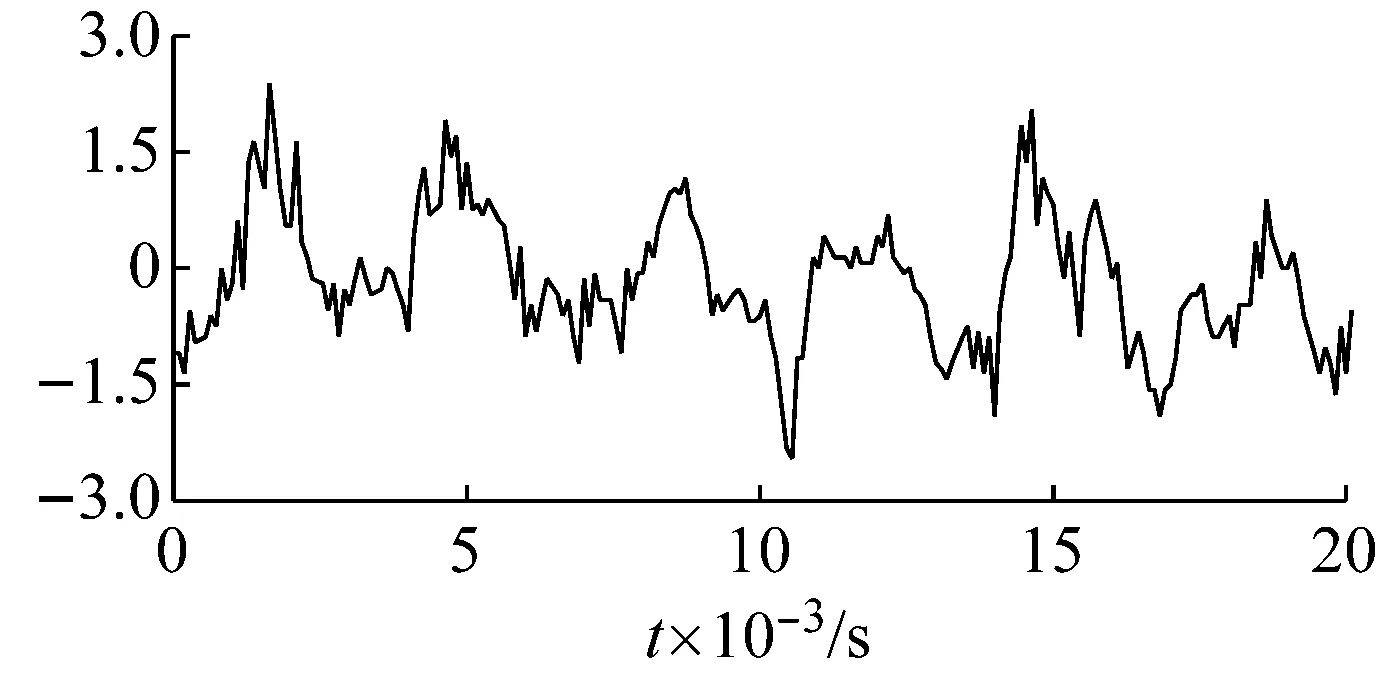

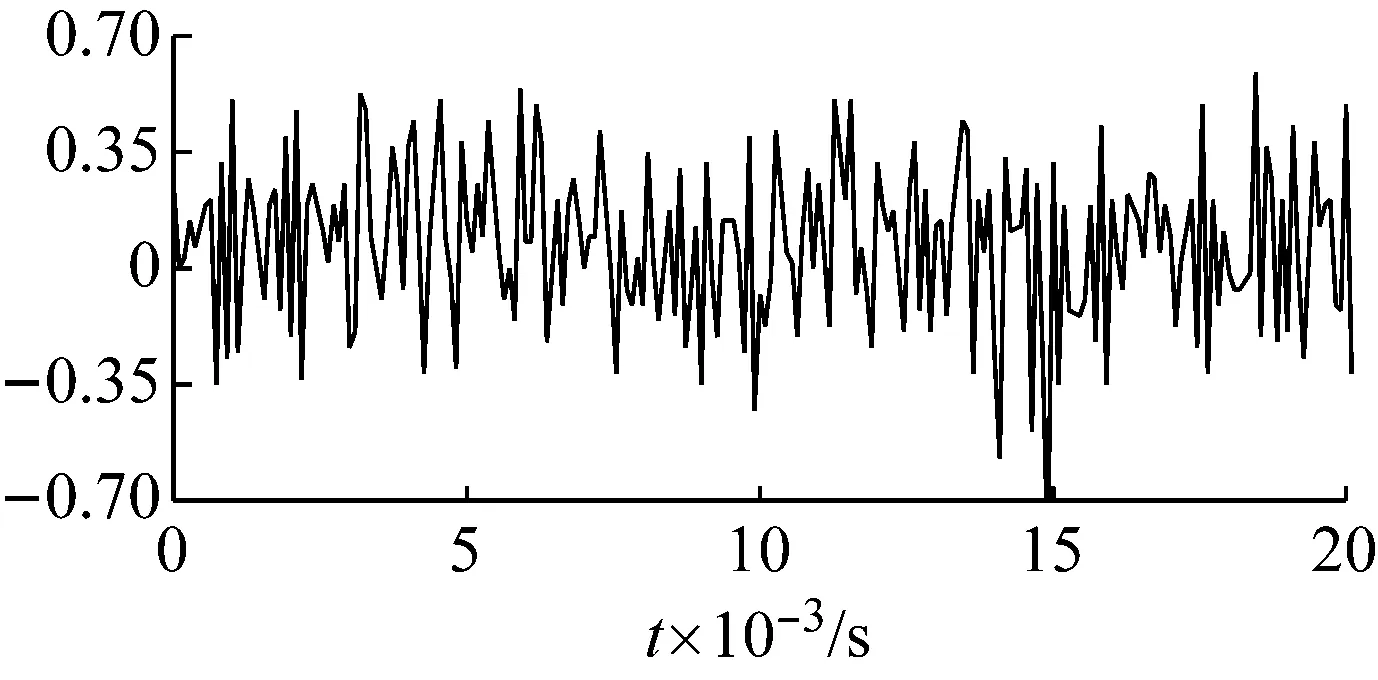

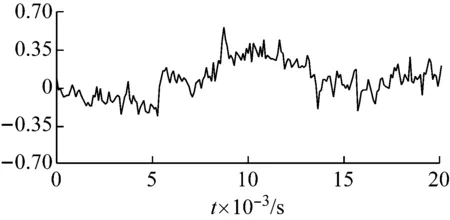

时域处理主要是对振动信号的波形处理,滤波是处理信号的主要方式。利用MATLAB先进行数据线性平均,去除随机信号的干扰,然后使用四种具有低通、高通、带通和带阻滤波功能的IIR数字滤波器。图3在设计工况点处对轴向、径向、基座和纵向的振动信号进行时域分析。发现在正常叶片、2破损进口叶片、4破损进口叶片和6破损进口叶片的振动信号有一定的变化关系。信号采样频率为10 kHz,为分析其规律,选取离心泵运行稳定后其中0.02 s时域图进行分析图3表示轴向振动信号的时域特征。由于叶片破坏一定程度上可能会使该叶轮动平衡更稳定,出现更好的振动周期比正常时叶轮运作时还要高效的偶然情况。由于径向、基座和纵向的变化趋势小,主要分析在轴向方向上振动特征。2进口叶片破损导致振动信号振幅出现极值,最大极值是正常叶片的约几百倍,4进口叶片破损的离心泵运转产生的振动信号幅值相对比较均匀。6进口叶片破损叶轮轴向方向振动高于正常叶片峰值高于约10倍。传感器获取的信号成分中含有大量的脉冲响应,即时域信号中会有极值的存在。而且叶轮旋转时由于不同叶片的破损会产生非对称的压力场,也会造成转子轴向力的不平衡和压力脉动使振动增强。

(a) 正常叶片

(b) 2叶片破损

(c) 4叶片破损

(d) 6叶片破损

2.3.2 试验数据统计分析

取振动加速度信号的均方根TRMS来表征振动信号的平均能量,则均方根的表达式

(19)

XK为振动信号的测量值,K=1,2,3,…,N。

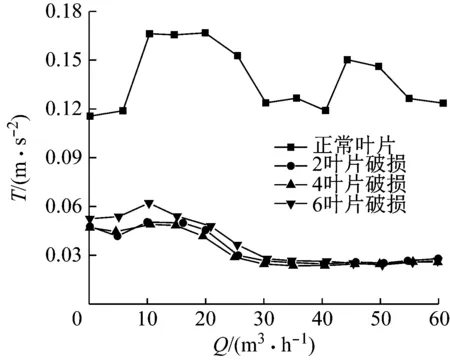

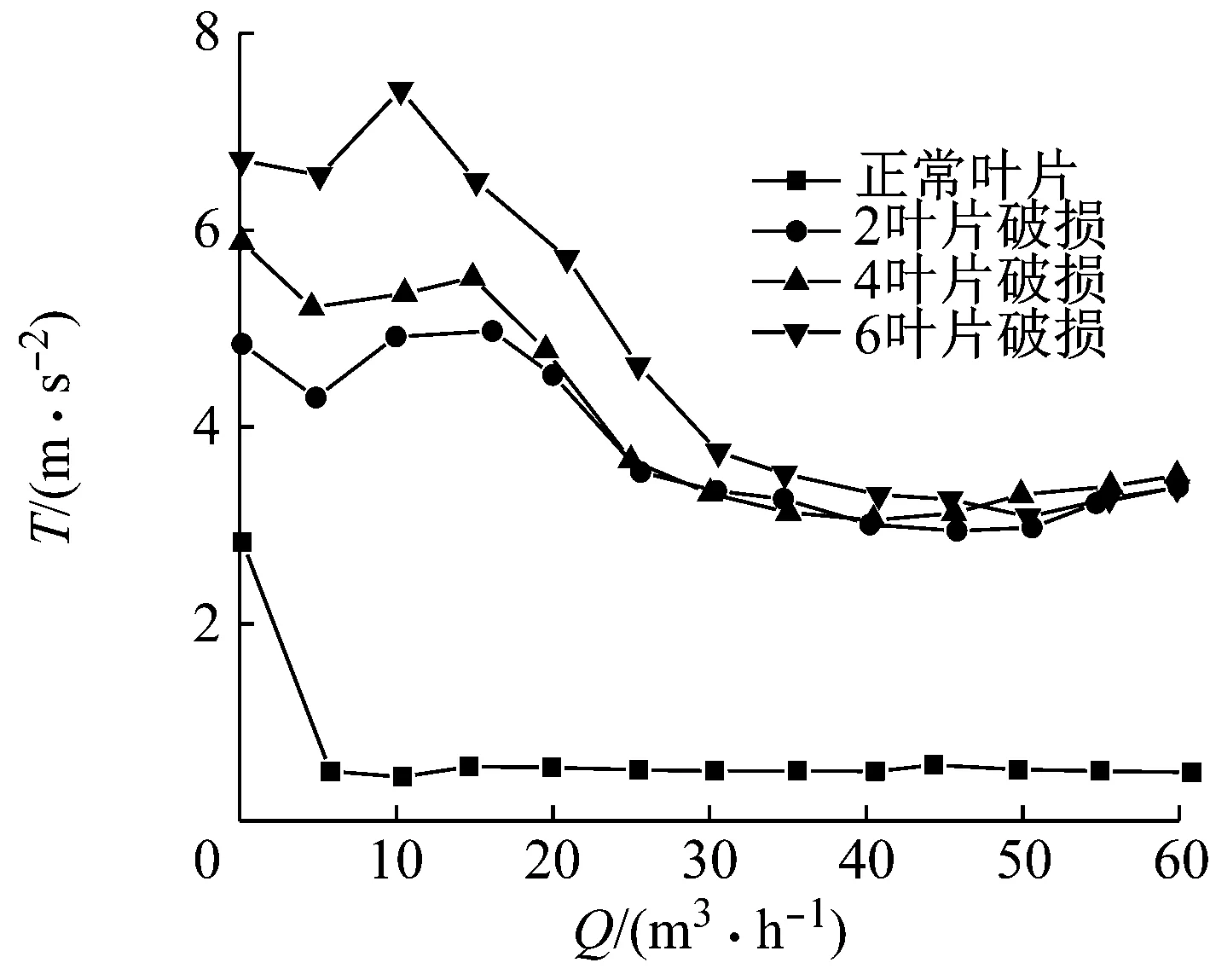

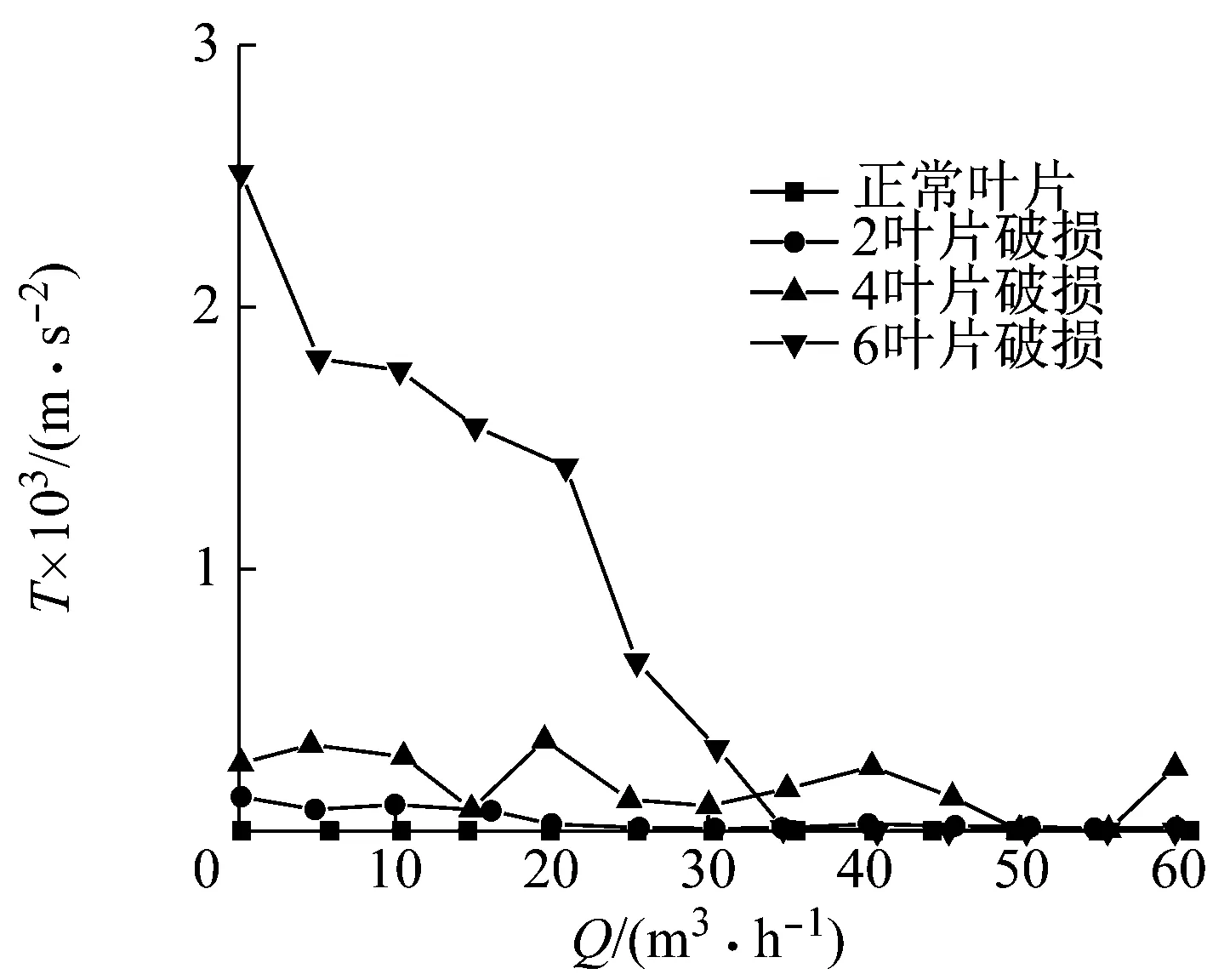

图4表示不同破坏叶片和正常叶片在全工况范围的振动能量曲线图。该图中纵坐标表示振动加速度的均方根,横坐标表示每个试验所做的全流量。

该四幅图整体趋势都是随着流量的增加振动能量呈先减少后增加的变化趋势。从图4可知,轴向方向振动强度最为剧烈,基座、径向、纵向依次减弱,纵向振动强度最弱。轴向变化大受流动水冲击的影响较大,由于破损叶片不平衡导致轴偏心、传动轴与滑动轴承和口环之间摩擦使振动强度增加。进口叶片破损导致进口流动状态发生变化,使其压力分布不均匀,叶轮的各个进口压力不一样产生更强烈的振动。

(a) 径向RMS

(b) 基座RMS

(c) 轴向RMS

(d) 纵向RMS

2.4 试验数据频谱分析

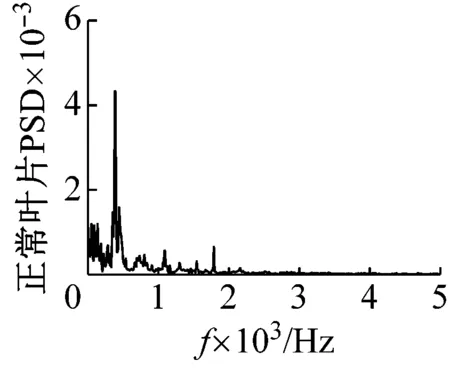

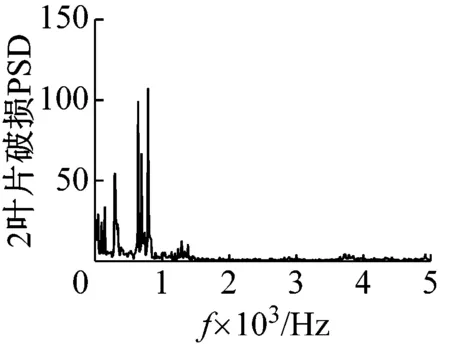

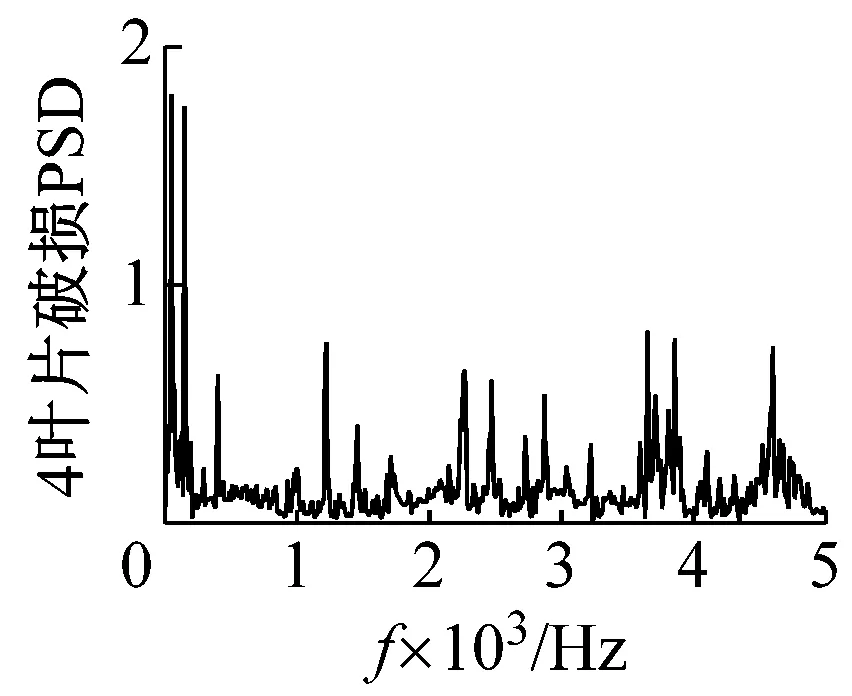

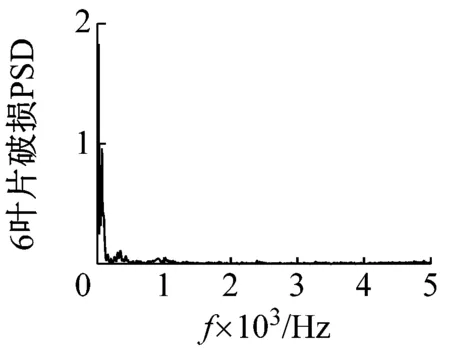

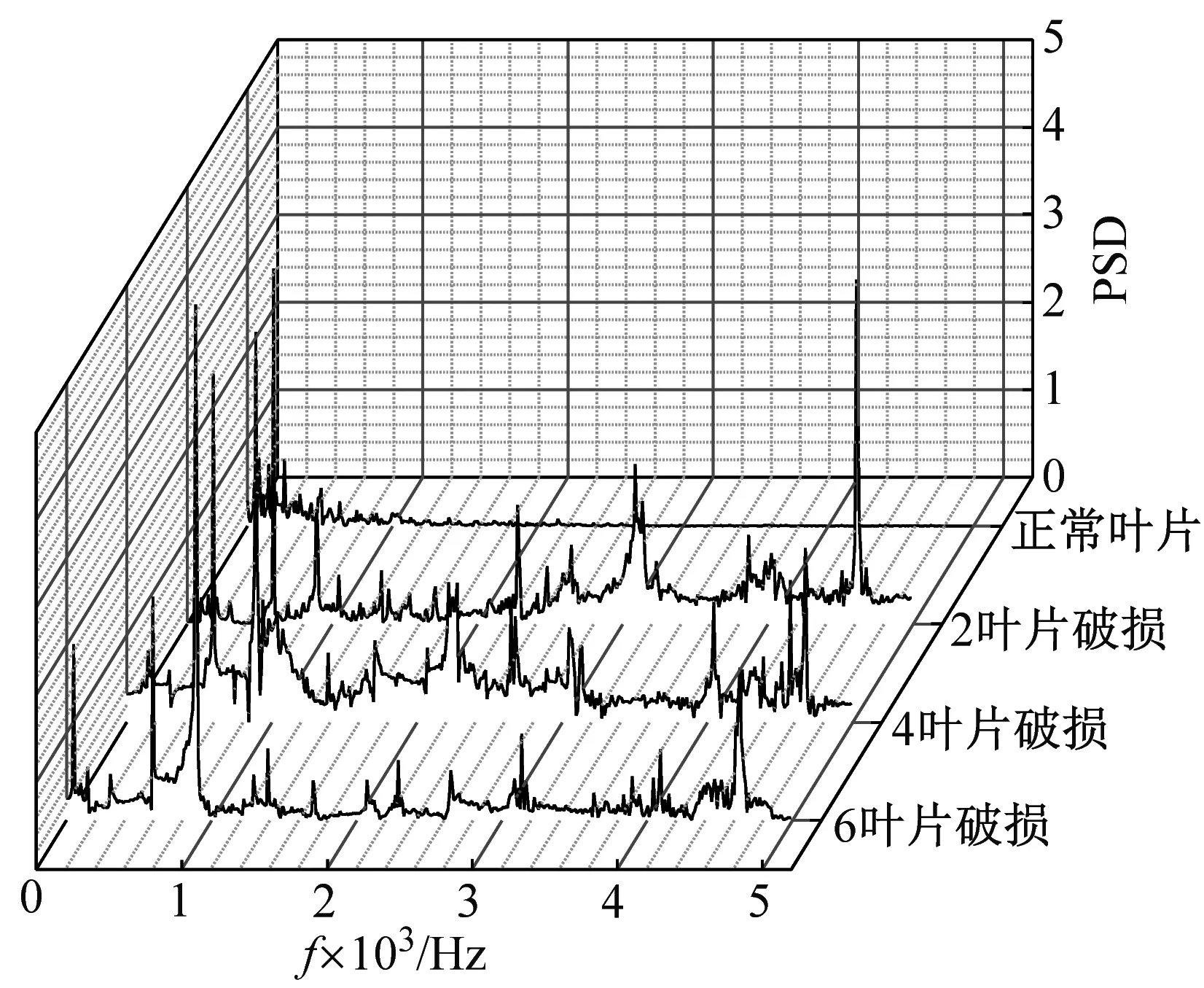

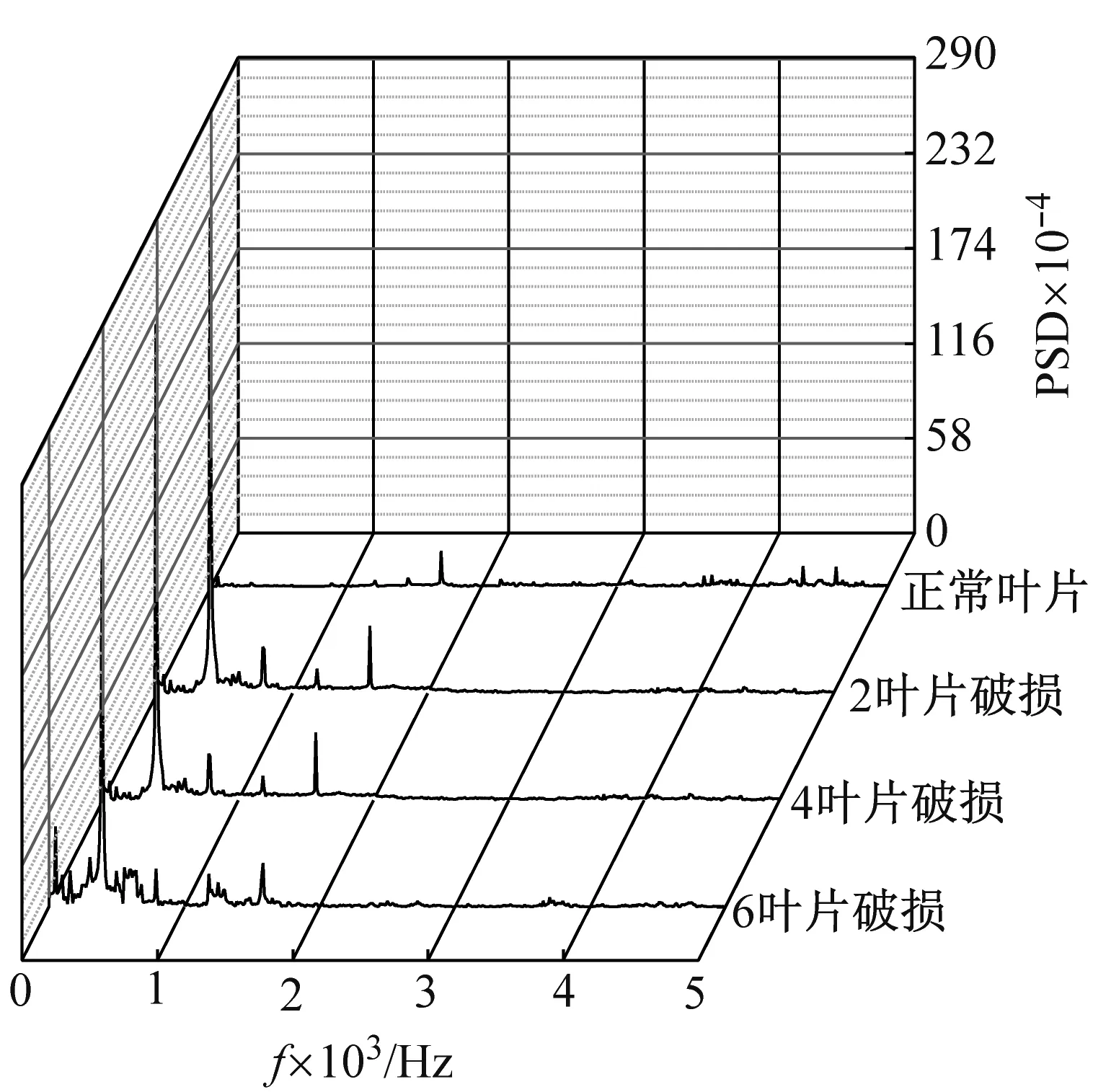

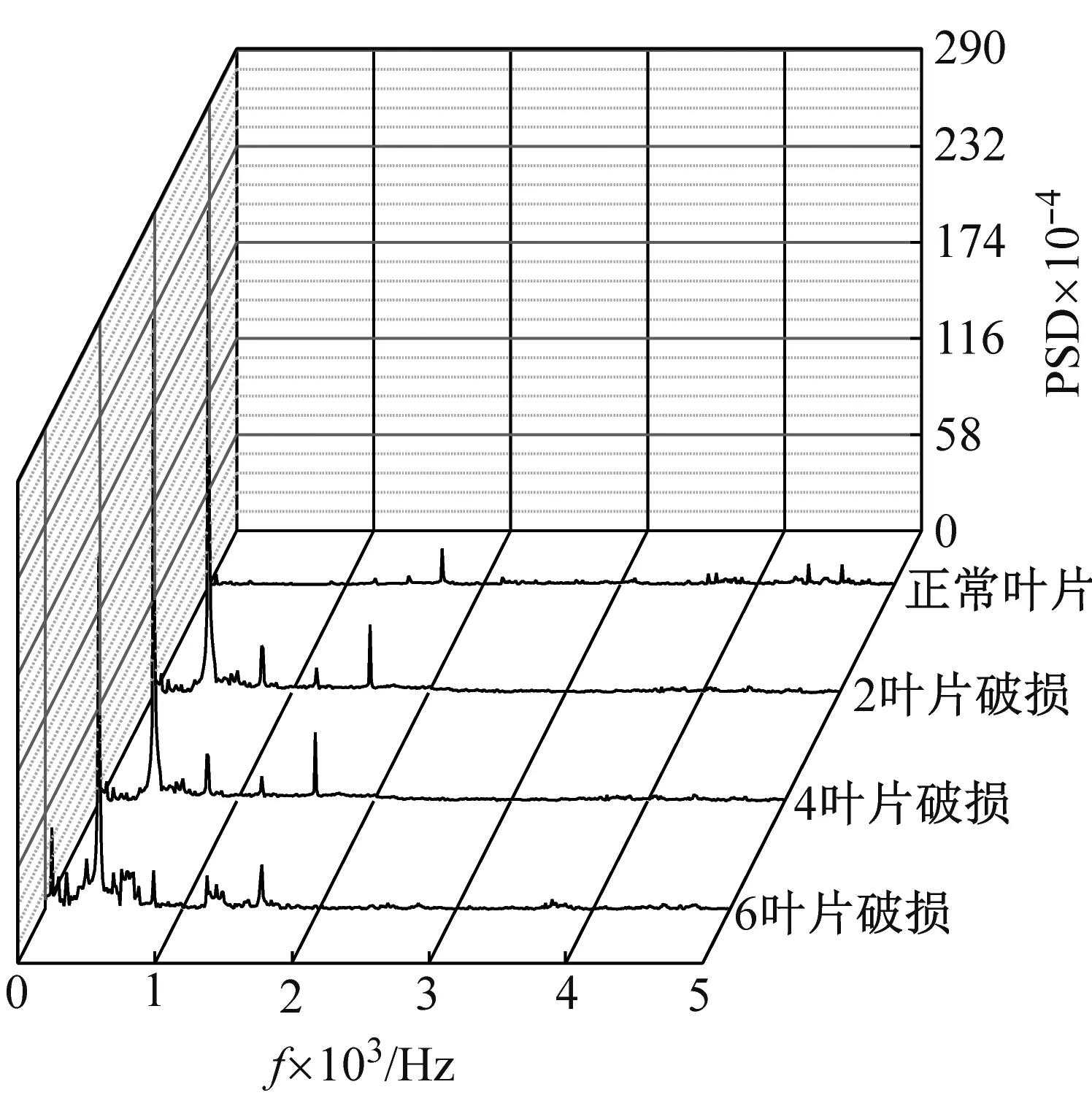

采用功率谱对振动信号的分析可以确定泵的最佳工作参数并发现泵内存在的故障及部位[17],功率谱是在整个时间过程中单位时间、单位频率间隔中的能流的平均值。先利用MATLAB对滤波后的振动信号进行自相关函数估计,然后再通过快速傅里叶变换最后利用功率谱函数求得振动信号的功率谱。离心泵主要存在轴频、叶频及其谐频的振动。振动功率谱图,如图5所示。破坏叶片对叶轮振动频谱分析影响较大,正常叶片,对称的2,4,6破损进口叶片各个方向的功率谱幅值之间的数量级有差别,故把差别较大的单独做出来进行分析。

由试验结果分析可知,轴向和纵向方向功率谱变化规律性差别,在300~500 Hz频带内对称2叶片破损振动信号的能量最大,依次是对称4叶片破损、对称6叶片破损、正常叶片。损坏2个进口叶片是振动能量最大,主要由于叶片的破损导致离心泵转子不对中和轴系不对中产生特征频率,使振动能量增加,角度不对中时还伴随回转频率的轴向振动,出现大量的高倍频。基座和径向方向对称的2,4,6破损进口叶片比正常叶片振动剧烈,由于动平衡破坏导致这个系统振动加大,而且由于基座的刚性不好则干扰性差。在1 000~5 000 Hz泵的功率谱正常情况下处于稳定状态,而对称的2,4,6破损进口叶片导致转子失衡致使整个机组出现振动能量的增加。

3 结 论

本文以离心泵为研究对象,采用Labview和MATLAB对试验数据进行了采集和处理,对试验中采集的振动加速度信号进行时域和频谱分析。研究了离心泵在正常叶片、对称破损2,4,6进口叶片叶轮离心泵在试验中振动的影响因素和发生机理等,得出以下结论:

(1) 根据外特性曲线分析出叶轮进口边破坏对离心泵扬程变化有较大影响,2个叶片破损对扬程影响最大,叶轮进口边破坏对离心泵的效率影响较小。

(2) 时域分析可直观表现出轴向振动最为强烈,流体进口压力不平衡使振动信号产生高幅值特征。频谱分析中得到频率在300~500 Hz之间对称2叶片破损,4叶片破损,6叶片破损和正常叶片功率谱依次增加。

(a) 轴向振动功率谱图

(b) 基座方向功率谱

(c) 纵向方向功率谱

(d) 径向方向功率谱

图5 振动功率谱图

Fig.5 Vibration power spectrum

(3) 在小流量时,轴频、叶频以及倍轴频、倍叶频是频谱的主要频率,随着流量的增加,在1 000~5 000 Hz频段内的破损进口叶片离心泵振动信号能量明显增加,转子失衡诱发了宽频的振动。