机床进给系统爬行机理分析及消除方法

2019-01-23邵亚军王安

邵亚军 ,王安

(1.甘肃省水利水电学校 机电工程系;2.兰州理工大学机电工程学院,甘肃 兰州 730050)

数控机床具有高速度、高精度、柔性化、集成化、智能化、高可靠性等特点,数控机床制造技术促使制造业向着高效、优质以及人性化的方向发展。爬行会影响超精密和精密数控机床运动的均匀性,对精密机床的加工精度、定位精度、装配精度及表面粗糙度有更高的要求,甚至爬行损坏机床刀具、产生噪声或使机床不能正常工作。对其爬行有不同的解释,如F. P. Bowden从摩擦表面接触凸峰之间的“微焊接桥”的行程与破坏的观点,对摩擦力的瞬时变化进行了理论解释。T. A. Stolarski指出只有塑性微观接触能够形成焊合和粘附结点。M. O. A. Mokhtar认为爬行运动是滑动过程中的静、动摩擦系数不同的结果。1960年代初,苏联学者B. J IIyru总结了爬行研究存在的两种观点,第一次将机床进给系统简化为单自由度模型,并将摩擦力-速度关系曲线作了线性简化,提出摩擦力-速度的数学模型,为解释爬行现象提供了极大的便利。

1 爬行的机理分析

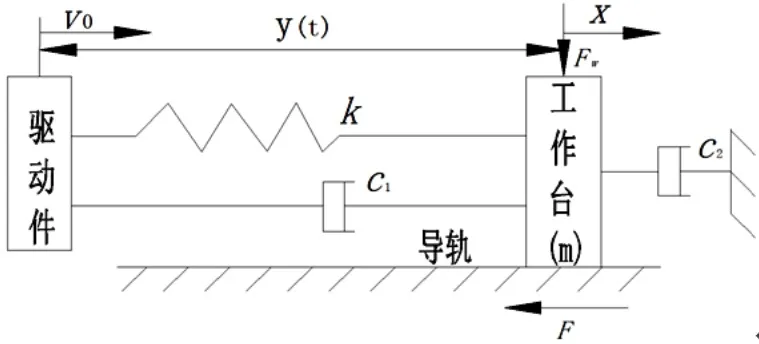

爬行现象是一个复杂的问题,当工作台在导轨上低速运动时会出现爬行。导轨的爬行实质上是机床进给系统的摩擦自激振动,振动能量来自系统本身。为了更好的深入研究爬行的机理,需要建立一个如图1所示的物理模型来描述爬行现象。根据机床导轨运行的实际情况,可以将联轴器、丝杠螺母副简化为刚度为k的弹簧和阻尼为c1的驱动阻尼,工作台与导轨之间的作用简化为摩擦力为F和导轨润滑油的粘滞阻尼c2。

图1 机床进给系统的理论模型

2 机床进给系统的数学模型

通过上述分析,从驱动件开始运动的瞬间(t=0)开始计算,工作台所产生的位移为x,工作台承受弹簧力、惯性力、摩擦力及结合面之间的阻尼力,根据牛顿第二定理可知:

式(1)中,k为驱动装置和传动系统的刚度,v0为恒驱动速度,c1为驱动装置和传动系统的阻尼系数,c2为导轨润滑油的粘滞阻尼系数,x为工作台的位移,为工作台移动速度,m为工作台的质量,F为工作台与导轨之间的摩擦力,工作台移动时所受的摩擦力是动摩擦力。则:

式(2)中,F为工作台与导轨之间的摩擦力,Fw为工作台所受垂直方向的外载荷力。f(˙)为工作台与导轨之间摩擦系数,它是关于工作台与导轨之间相对滑动速度的函数。

根据1902年R.Stribeck实验测量有润滑液的光滑固体表面间摩擦力与相对速度的斯特列贝格曲线、流体润滑理论,结合华中工学院生产的工作台导轨为滚—滑一体的一台数控铣床的动摩擦系数的实验数据,假设导轨副阻尼系数c2=10N·s/m,工作台质量m=40kg时,则导轨副在不同质量和阻尼情况下动摩擦系数可近似为:

虽然式(3)不能准确的计算导轨副的真实的动摩擦系数,但能较为准确的定性描述导轨动摩擦系数和工作台质量、润滑油阻尼以及速度之间的关系。不同材质的导轨虽然其在数值上有所区别,但是其动摩擦系数变化规律是一致的,所以上述公式虽然不准确,但是可以辅助理论研究。

取Fw=0,将式(2)、式(3)代入式(1)整理得到二阶非齐次非线性微分方程。即:

令x1=x,x2=˙,则=,=˙=x2,代入式(4)得:

3 爬行现象的理论仿真分析

3.1 二阶非齐次微分系统的仿真分析

①取k=1000N/m

②取k=5000N/m

图2 仿真速度图

①取c1=1N.s/m,c2=10N·s/m

②取c1=1N.s/m,c2=20N·s/m

图3 仿真速度图

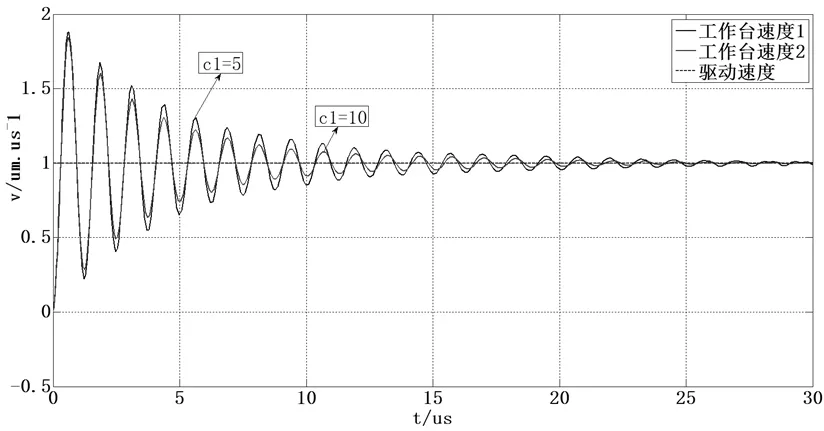

图4 仿真速度图

①取c2=10N·s/m,m=40kg

②取c2=15N·s/m,m=60kg

图5 仿真速度图

①取v0=1m/s

②取v0=5m/s

图6 仿真速度图

通过以上仿真结果可以看出:系统刚度k值增加,振动频率加强,振动速度值依次下降;c1、c2值分别增加,振动速度值以较短的时间下降至几乎为零;工作台质量m值增加,振动速度值依次减小,振动频率变小;驱动速度v0值增加,振动速度值以较短的时间下降,最终系统振动速度值变为零。

4 改善机床爬行可行性方案

(1)增大系统中的阻尼,系统中的阻尼是保证机床运动平稳的根本原因,阻尼越大吸振性越好,系统越不易出现爬行现象。增大系统阻尼包括增大传动系统的驱动阻尼系数c1和导轨面摩擦阻尼系数c2。增大传动系统驱动阻尼的方法有:丝杠—螺母副机构中采用油脂包络螺母;在驱动装置上安装阻尼器;采用静压丝杠—螺母副,但费用较高,增大导轨面间的摩擦阻尼常用高粘度润滑油的方法。

(2)提高进给机构的传动刚度k,降低爬行出现的可能性。

①在进给机构结构允许的条件下,可以适当加粗进给机构中传动丝杠的直径,缩短传动丝杠的长度,以减少其在进给传动时的受力变形。可参考下述经验公式进行计算:

其中,d1——传动丝杠的螺纹中径(mm),L——传动丝杠的长度(mm)。

②尽量消除进给机构中各传动元件之间的装配间隙,特别是丝杠和螺母之间的间隙。如图7所示。

图7 消除丝杠、螺母间隙的装置

③减少动力传递层次,对传动类零件从材料和工艺上提高其刚度。

④增强液压元件及接合处的密封程度,防止空气进入液压系统,使其零部件产生锈蚀。

(3)提高驱动速度,采用一种新型的双轴差速微进给系统(Dual-axis differential micro-feed system,简称DDMS)。将常规“丝杠旋转型”滚珠丝杠副替换为“螺母旋转主驱动型”滚珠丝杠副,丝杠和螺母均由伺服电动机驱动,两个驱动轴(电动机驱动丝杠和电动机驱动螺母)的运动方向一致,速度几乎一样,通过“螺母和丝杠复合驱动”的差速式传动结构进行合成,可以使工作台在极低速下获得均匀、稳定的微量进给。

(4)适当的增大工作台质量m。质量对爬行的影响比较复杂,一方面它可以降低临界爬行速度,匀化速度波动防止爬行;另一方面质量越大惯性力越大,运动中的摩擦力越大越易出现爬行,实践证明后者的作用要大于前者。

(5)采用先进的运动控制策略,如在控制算法中采用神经网络、模糊控制等防止机床运动部件爬行,还可以采用一种抑制机床导轨爬行的装置,能有效消除爬行现象。

5 结语

随着纳米加工技术、微机械、微型航天器、微电子、微操纵及微驱动等技术的不断发展,人们对数控机床加工精度的要求越来越高。因此,对数控机床爬行问题的研究显得尤为重要。本文解释了机床进给系统爬行现象的发生机理,并对影响爬行现象的因素做了分析,提出一些可行性的整改方案,避免不稳定爬行现象的发生。