基于燃烧系统改造的NOx超低排放技术研究

2019-01-22侯益铭

侯益铭

(山西国际能源集团有限公司,山西 太原 030002)

1 超低排放改造背景

2014年国家提出了《火电厂大气污染物排放标准》GB13223—2011新的污染物排放指标,对环保提出了更高的要求;同时对锅炉的能耗也提出了严格的规定,这就需要对锅炉进行更进一步的核算和改造。

山西A厂循环流化床锅炉型号为300 MW DG1070/17.4-Ⅱ1,单汽包,自然循环。锅炉机组在运行过程中出现了如下问题。

a)高负荷工况不投选择性非催化还原SNCR(selective non-catalytic reduction) 时氮氧化物NOx质量浓度为170 mg/m3左右;投SNCR条件下NOx质量浓度一般在80 mg/m3左右,满足不了超低排放对NOx质量浓度的要求。在高负荷或变负荷工况时,为了将NOx质量浓度控制在50 mg/m3以下,必须将氧量控制在1%~2%,一氧化碳质量浓度达75 mg/m3左右,飞灰含碳量增大,空气预热器腐蚀速度加快。

b)锅炉床温偏高,且偏差较大,原设计床温为850~930℃,现在1号锅炉中部偏右侧床温平均达970℃,最高达1025℃,偏差值最高达150℃。

c) 床温分布不均,各给煤机无法均匀给煤,为了控制床温偏差,经常需要将两边给煤机的转速调大,中间的给煤机转速调小;增大了石灰石的消耗量。

d) 分离器阻力降低导致分离器效率下降,180~300MW负荷时,分离器阻力为0.5~1.7kPa;尾部烟气中颗粒浓度增高,加剧了尾部低温过热器、低温再热器、省煤器和空气预热器的磨损。

故此需对循环流化床CFB(circulating fluidized bed) 锅炉的燃烧系统进行布风板、下二次风口、分离器、防磨梁的改造。

锅炉主要由1个膜式水冷壁炉膛,3台冷却式旋风分离器和1个由汽冷包墙包覆的尾部竖井3部分组成。炉膛宽度30189 mm、深度9831 mm、炉膛高度39900 mm,炉膛截面积为296.8 m2,锅炉共布置10个给煤口,在前墙水冷壁下部收缩段沿着宽度方向均匀布置,炉膛底部的水冷壁风室两侧布置有一次热风道,进风型式为从风室两侧进风。

布风板宽4335 mm、长29754 mm,布风板面积为129 m2,风帽数量2924个。二次风口数量38个,其中下二次风口8个,与布风板距离1000mm,中二次风口8个,与布风板距离2500 mm,上二次风口22个(包括4个侧墙二次风),与布风板距离4950 mm。

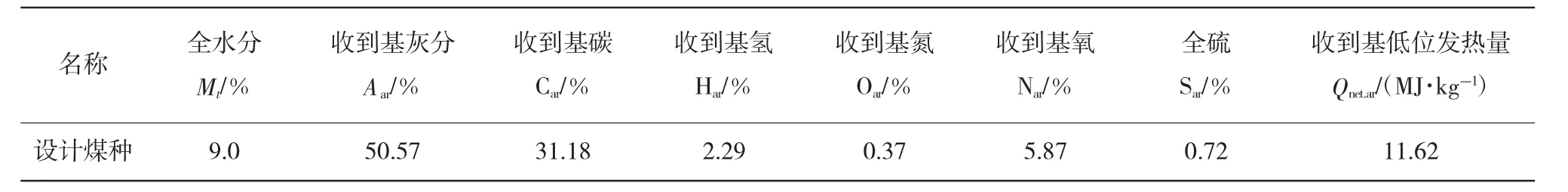

卧式管式空预器,一二次风进出口均在两侧,炉膛下部左右侧的一次风道内分别布置2台点火燃烧器,二次风经过炉膛下部前后墙的二次风箱分2层送入炉膛。6个排渣口布置在炉膛后墙水冷壁下部,分别对应6台滚筒式冷渣器。锅炉的设计煤种如表1所示。

表1 煤质资料

2 燃烧系统改造技术及方案

为了在不上选择性催化还原法SCR(selective catalytic reduction) 设备情况下满足超低排放要求,针对燃烧系统作了一系列的改造:包括布风板面积的缩小;下二次风的适当抬高;分离器进口烟道流通截面积缩小;防磨梁更换为防磨瓦等。

2.1 布风板改造

布风板面积[1-2]的大小对一次风率、床温、排渣效率等影响较大,尤其床料的大颗粒超标严重时对NOx的生成影响更为明显,所以有必要对布风板进行面积缩小的改造。

原布风板尺寸为 30.236×4.700=142.109 m2,将前墙第一排风帽用浇注料加堵,且前墙浇注料做成倾斜状,斜坡高度做至落煤口以下,下部布风板处厚度加厚200 mm,浇注料加厚后原第2排风帽中心线距离保持105 mm,改造后布风板有效面积为 29.928×4.135=123.752 m2。

2.2 下二次风口改造

运行中为了降低NOx浓度,满足超低排放要求,除采用控制氧量和一次风量的方法外,在炉膛高度方向上利用二次风控制,采用推迟燃烧、提高分级燃烧的比例。二次风的高度也是关键因素。

现1号锅炉下二次风口[3]与布风板距离为1000 mm,改造后将炉前后墙8个下二次风口提高至与布风板距离2100 mm,即标高12100 mm位置。

2.3 分离器改造

分离器[4]的分离效率对于床温的影响很大。分离效率影响的因素主要有入口截面积(入口的速度)、出口中心筒的直径及高度。针对运行中床温高的现状,要提高分离器入口速度,所以将分离器进口烟道流通截面积缩小。

具体改造为将1号、2号、3号分离器进口烟道分离器侧700 mm宽浇注料加厚230 mm,避免产生涡流、加快受热面磨损,改后分离器进口烟道流通截面积缩小为17 m2。

由于床温及炉膛出口温度均较高,中心筒已经变形严重,因此进行了中心筒直径缩小、中心圆柱筒改为圆锥型、中心筒高度降低3方面的改进。

具体改造为将中心筒原规格φ(4149×12)mm,L=6650 mm,材质RA-253MA改造为φ(4000×16)mm,有效插入深度3500 mm,有效插入段改为渐缩结构,直径由φ(4000×16) mm渐缩至φ(3800×16) mm,材质改为310S。

2.4 防磨梁改造

由于采用了绝热型的防磨梁[5-6],减少了水冷壁受热面积,提高了运行床温。为了降低床温,将绝热型的防磨梁更换为导热型的防磨瓦。

将8层防磨梁中拆除下4层,并将拆除的4层防磨梁(炉膛标高19771 mm至28900 mm) 区域设计安装纯钢制防磨梁。

3 超低排放技术改造对机组性能的影响

通过下二次风口改造使得机组运行时上、中、下二次风均匀性很好,风速都在19 m/s左右,炉内空气动力场均匀,尤其下二次风口由于靠近密相区,穿透能力较强,能够给密相区以上的燃烧过程提供氧气以及增加有效扰动,燃烧稳定。

通过对分离器进行进口烟道流通截面积缩小改造使得分离器效率提高,但低温再热器的设计量不足的缺陷难以掩盖,在再热器的传热效果不变的情况下,高排温度相比改造前下降。

通过防磨梁改造对机组性能的影响为改造后相同负荷下,平均床温相对于改造前降低15℃左右,在75%负荷以上最高床温与最低床温的差值减小15℃;但是在50%负荷时床温最高和最低的差值比改造前增加了,这是因为改造中无法兼顾所有工况。

最终通过燃烧系统的改造使得高负荷工况下,不投SNCR时NOx质量浓度为110 mg/m3左右;不同负荷下投SNCR条件下NOx浓度基本上在30 mg/m3左右,可以满足超低排放对NOx质量浓度的要求,使电厂不用上SCR设备,节约了改造费用。

3.1 二次风均匀性试验

a)冷态条件下,开启引风机二次风机,二次风流量设定35×104 m3/h。

b)在炉膛内部,分别对上层前后左右墙22个二次风口(前墙布置10个,后墙布置8个,左右侧墙各布置2个)、中二次风口8个(油枪二次风口,前后墙各4个)、下二次风口8个(前后墙各4个)二次风口采用专用速度仪测量其中心速度。

c) 二次风门开度为100%时测量同一开度下的二次风速,比较二次风口速度的差异得出二次风的均匀性。

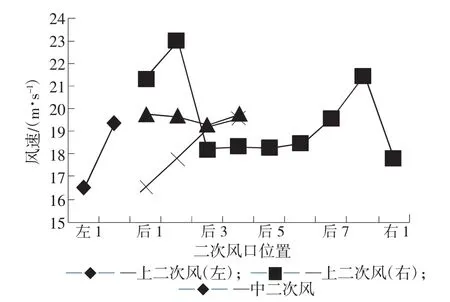

按上述步骤在炉膛内部分别测量上、中、下二次风口中心的风速,共测试38点,得出图1所示二次风口速度分布。

图1 上中下二次风速分布

由图1可见,上、中、下二次风均匀性很好,风速都在19 m/s左右,偏差小于±5%;炉内空气动力场均匀,尤其下二次风口由于靠近密相区,穿透能力较强,能够给密相区以上的燃烧过程提供氧气以及增加有效扰动,燃烧稳定。

3.2 分离器效率试验测试

3.2.1 改造前后同一负荷下对比

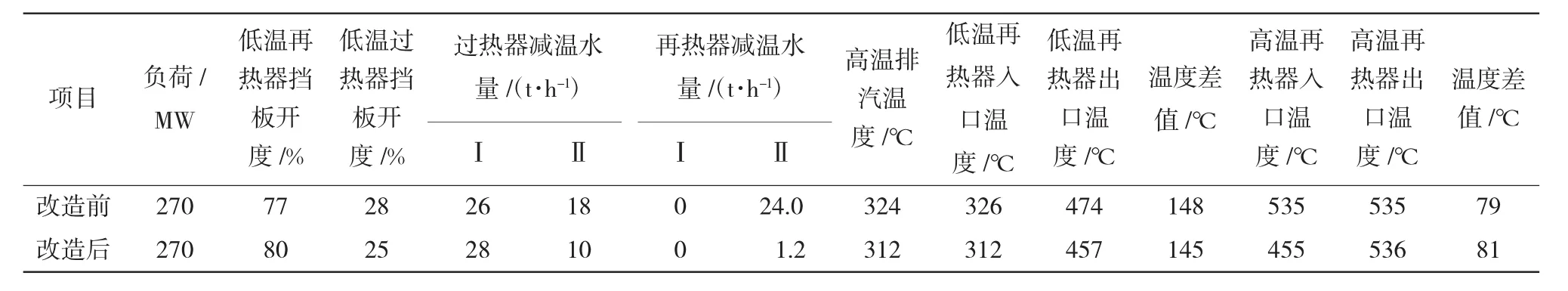

改造前负荷从180~300 MW变化,分离器阻力为0.3~1.32 kPa;改造后负荷从150~270 MW变化,分离器阻力为0.4~1.6 kPa,分离器阻力略有增加,但是分离器效率有了很大的提升,如表2数据所示。

表2 改造前后负荷270 MW下再热汽温参数对比

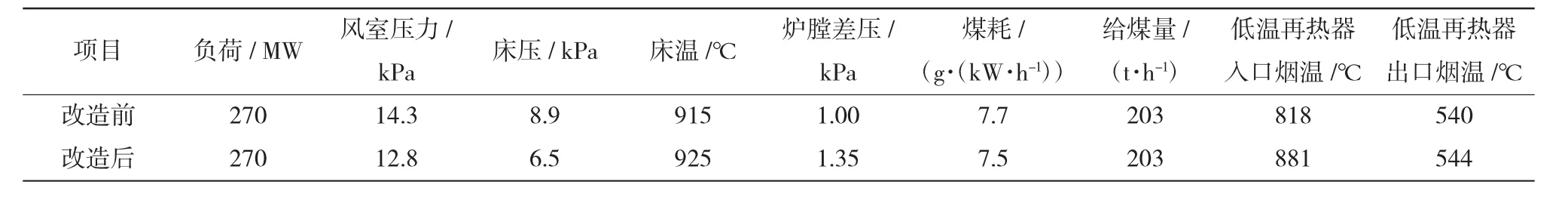

从表3可以看出,在相同负荷下,再热器烟气挡板开度、煤耗、给煤量等因素基本上一致的情况下,改造后风室压力和床压相对比改造前减少2 kPa左右,但是炉膛差压改造后比改造前还大0.35 kPa,同时低温再热器的出入口温度和高温再热器的出入口温度差值基本上一致,这充分说明分离器效率有了很大了提高。再热器的传热效果基本没变,这样既能减少一次风机和引风机的电耗,节约厂用电,同时可以提高炉膛热效率。

表3 分离器效率的影响因素

改造前分离器分离效果差,进入尾部烟道的烟气浓度和烟气量比较大,掩盖了低温再热器的设计量不足的问题,现在改造完后,分离器效率有了很大的提高,同时床料筛分不够合理,所以再热汽温难以保证。

改造前高排温度在325℃左右,但是改造后高排温度只有312℃左右,再热器的传热效果是不变的,所以再热汽温难以保证。

3.3 防磨梁改造后床温试验

A电厂1号炉进行了一系列的燃烧系统改造后,床温相比改造前降低了,同时均匀性变好,进行改造前后不同负荷下床温数据对比如表4所示。

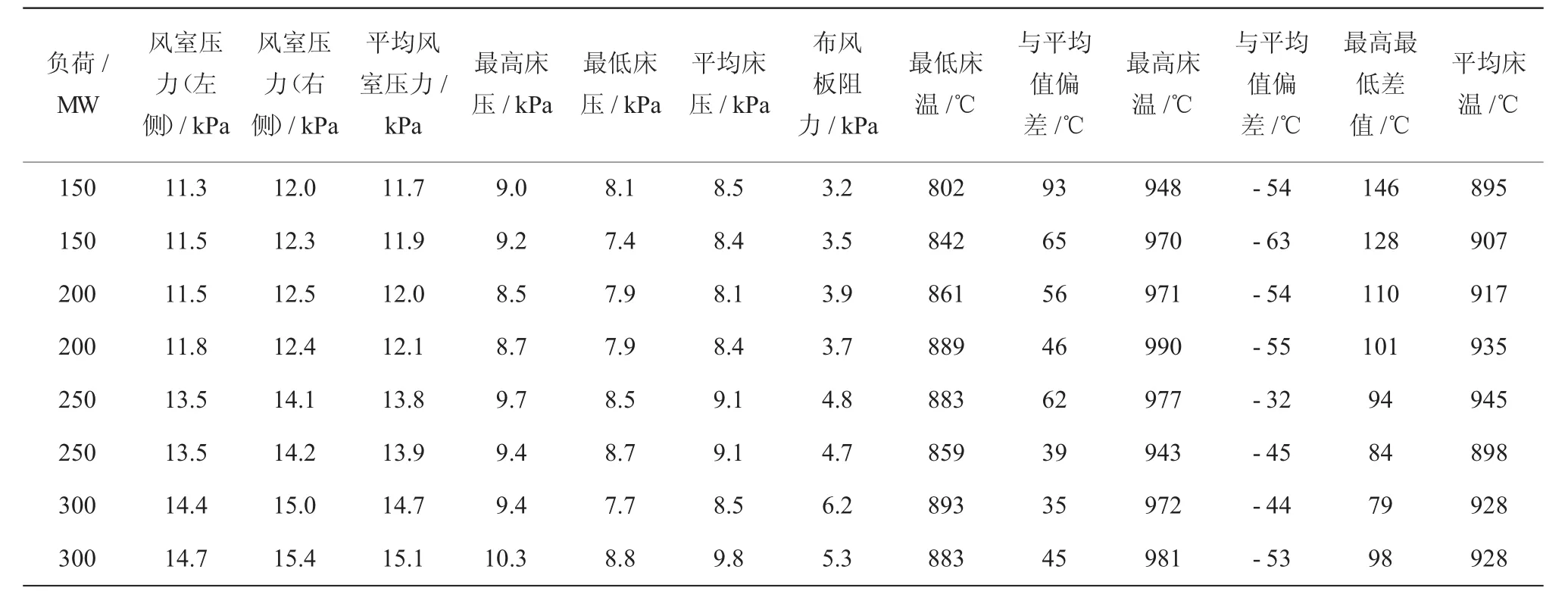

表4 A厂1号炉改造前不同负荷下布风板阻力与床温偏差

通过表4可见,1号炉改造前后数据可以得到,改造后,在相同负荷下,风室压力保持不变,床压降低,布风板阻力增加;但是布风板阻力增加的值先升高后降低,在50%负荷左右阻力基本上不增加,在100%负荷增加值达到最大。总的阻力增加值在可控范围内。

改造前,床温最高能到1000℃左右,同时最高床温与最低床温差值较大;改造后,相同负荷下,平均床温相对于改造前降低15℃左右,在75%负荷以上最高床温与最低床温的差值减小15℃,但是在50%负荷时床温最高和最低的差值比改造前增加了,反而没有改造前好,这是因为改造中无法兼顾所有工况。1号炉改造前后前墙、后墙床温最高最低差如表5所示。

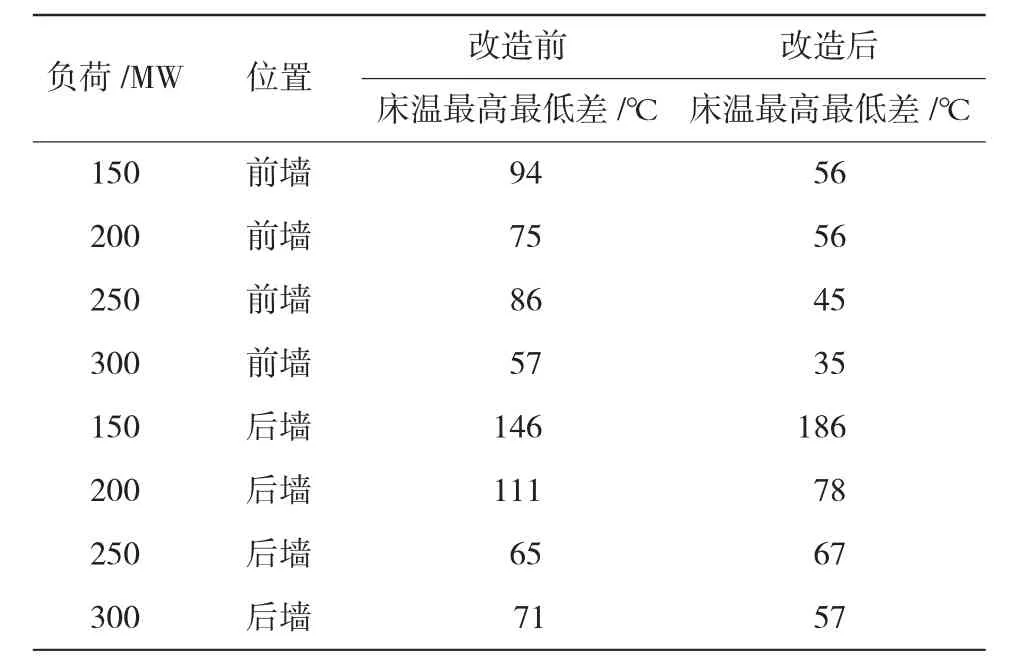

表5 对比1号炉改造前后前墙、后墙床温最高最低差

由表5可见,1号炉改造后,前墙的床温均匀性相对较好,后墙的床温均匀性不够良好。对比发现最高床温和最低床温基本上都分布在后墙,床温的最高、最低差在后墙显现的比较明显。在原来焊接圆钢φ30 mm位置处,后墙比前墙平均床温高40℃左右;但是在左右墙位置处,随着负荷从50%上升至100%,后墙床温比前墙床温高120℃下降至15℃左右。

3.4 改造前后NOx质量浓度比较

a) 改造前在高负荷工况时,不投SNCR时NOx质量浓度为170 mg/m3左右;投SNCR条件下NOx质量浓度一般在80 mg/m3左右,不能保证满足超低排放对NOx质量浓度的要求。

b)改造后高负荷工况下,不投SNCR时NOx质量浓度为110 mg/m3左右;不同负荷下投SNCR条件下NOx质量浓度基本在30 mg/m3左右,可以满足超低排放对NOx质量浓度的要求,电厂可以不上SCR设备,节约了改造费用。

c)改造前在高负荷或变负荷工况时,为了将NOx质量浓度控制在50 mg/m3以下,必须将氧量控制在1%~2%,一氧化碳质量浓度达375 mg/m3左右,飞灰含碳量增大,空气预热器腐蚀速度加快。

d)改造后在高负荷或变负荷工况时,运行中氧量控制在2%~3%,一氧化碳质量浓度达75 mg/m3左右,NOx质量浓度可以控制在50 mg/m3以下。

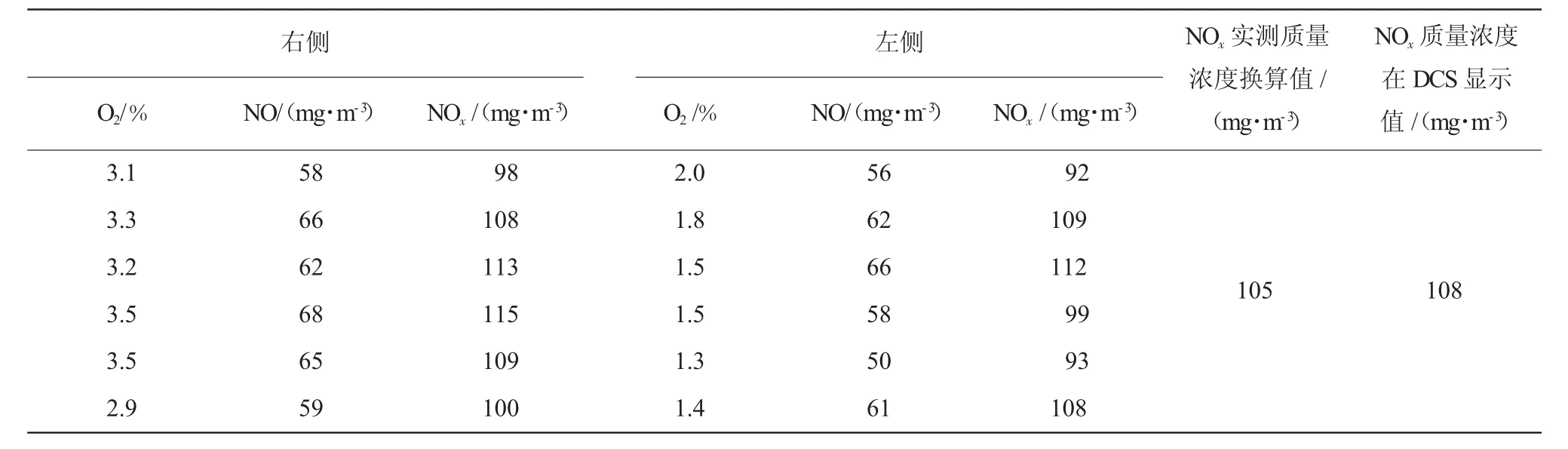

改造后在高负荷260 MW情况下,进行不投氨枪测试氧质量浓度值与NOx[7]质量浓度值如表6所示。

表6 260 MW负荷下不投氨枪NOx质量浓度

4 结论

CFB锅炉机组燃烧系统改造技术的实施对机组性能产生以下几方面的影响。

a)上、中、下二次风均匀性明显改善,风速都在19 m/s左右,偏差小于±5%,炉内空气动力场均匀,尤其下二次风口由于靠近密相区,穿透能力较强,能够给密相区以上的燃烧过程提供氧气以及增加有效扰动,燃烧稳定。

b)床温均匀性改善,但是50%负荷左右,床温偏差比改造前还要高。改造后不同负荷下风室压力基本没变,床压的降低和布风板阻力的增加都在可控范围内,一次风机、引风机留有较大裕度。

c) 改造前负荷从180~300 MW变化,分离器阻力为0.3~1.32 kPa;改造后负荷从150~270 MW变化,分离器阻力为0.4~1.6 kPa,分离器阻力略有增加,但是分离器效率有了很大的提升。

d)改造后在高负荷或变负荷工况时,运行中氧量控制在2%~3%,一氧化碳质量浓度达75 mg/m3左右,NOx质量浓度可以控制在50 mg/m3以下。此时满足了超低排放对NOx质量浓度的要求,使电厂减少了投资,不用上SCR设备。

锅炉布风板、下二次风口、分离器及防磨梁的改造,最终使得在不上SCR情况下机组能够达到NOx超低排放。