变速器效率影响因子及匹配因素分析

2019-01-22张宏超牟连嵩王永超刘双喜高海洋

张宏超 牟连嵩 王永超 马 肖 刘双喜 高海洋

(中国汽车技术研究中心有限公司 天津 300300)

引言

近20年来汽车工业发展成为我国工业制造业的支柱型产业之一,2016年底我国汽车保有量已接近2亿辆[1],2016年中国汽车年产量已超过两千八百万辆[2],汽车成为我国社会活动中的重要组成部分。与此同时,由于汽车带来的能源与环保问题也愈发突出,汽车整体“节能减排”技术压力加大[3]。

随着汽车工业技术的进步,现阶段汽车“节能减排”技术进入了微利时代,即不可能通过某个单一技术或部件的改进带来燃油经济性的显著提高,通过对各个部件效率的优化积累成整车燃油经济性的提升这种方式越来越受到重视[4]。作为汽车动力传递路径中的重要一环,变速器的传递效率对于提升整车燃油经济性影响显著,对影响变速器效率因素的研究和变速器效率的精确测量也就变得尤为重要[5]。

本文基于AVL动力总成测试台架,研究了变速器效率高精度测量方法,分析了影响变速器效率的因素,通过正交设计试验方法对变速器的效率影响因素进行了试验验证,为通过变速器高效工况区匹配、外界因子优化来提高整车燃油经济性提供了技术手段。

1 测试平台

动力总成测试平台主要由测功机系统、执行器系统、控制与数据系统、车辆动力学实时仿真系统、其它附属设备等构成,如图1所示。

图1 AVL台架总体图

1.1 测功机系统

主动和负载测功机系统分别采用AVL Dyno-Prime模块和AVL DynoTrain模块。主动电机用于模拟发动机的动态工况;负载电机用于模拟车轮工况。可以跟据用户需求对电机输出转矩、转速进行实时调整,以真实地模拟车辆行驶过程。

1.2 执行器系统

执行器系统包括换挡机器人、离合器操纵机构和油门执行器等。它们的主要功用是模拟真实环境中,对动力总成的操作动作。如换挡机器人的换挡臂有三个自由度,可以对变速杆处于不同挡位时的坐标位置进行标定,实现不同操作路径的换挡操作[6]。

1.3 控制及数据系统

测功机综合控制和数据测试系统是整个动力总成系统的中枢,采用AVL PUMA Open动力总成测控系统,提供了人性化的人机界面和丰富的数据管理手段。基于计算机技术和数字化通讯原理,试验台采用闭环控制的方式对系统进行有效和准确的监控,控制各测功机、变速器按照设定的工况进行稳态和瞬态运转。同时,它实现了4台负载测功机、1台动力测功机、油耗仪、空气流量计、各种温度、湿度和压力传感器等测试仪器的信号集中处理,为试验的数据效果提供了保障。

1.4 车辆动力学实时仿真系统

动力总成台架车辆动力学实时仿真系统可根据被试车型的设计参数和所选用的动力总成实物,对变速器进行目标车辆环境的测试试验,整车参数与动力总成匹配优化试验,目标车辆排放性能和油耗性能评价等。

1.5 附属设备

其它附属设备,包括瞬时油耗仪、排放分析仪、发动机冷却系统等。这些系统可以为带有发动机的试验项目提供发动机相关测试手段。

2 变速器效率测试影响因素

指定工况点变速器效率受多种外界因素影响,这些影响因素或增加了效率测试数据的误差,或影响了特定工况点下的效率真值。这将会导致变速器效率优化与预期不一致。影响测试结果的主要因素有传感器精度、半轴安装角度、润滑油温度等。

2.1 转矩传感器

转矩传感器因温度、自身零点漂移等因素可能造成读数误差[7]。AVL动力总成台架各传感器精度很高,试验用转矩传感器精度为0.05%,但转矩传感器都有零点漂移现象,必须加以考虑。

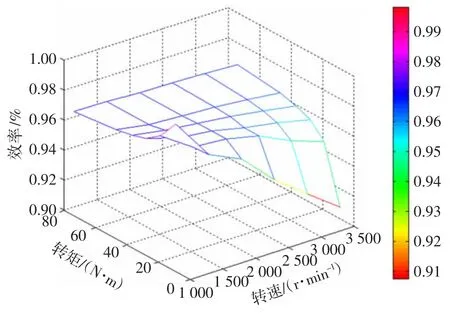

转矩传感器零点漂移后会在变速器静止时就产生转矩,而此转矩在实际中是不存在的,由于漂零转矩的产生,会使得变速器所测得的转矩产生偏差,此偏差会直接影响到变速器的传动效率。在测试高转速、大转矩时影响可能相对较小,但在低转速、小转矩时会使得测得的变速器效率严重失真,如图2所示。

图2 转矩传感器飘零导致结果失真

2.2 半轴安装角度

在车辆运动中,由于悬架不断调整姿态以适应道路路况的变化,造成半轴与差速器轴向基准的夹角不为零且随路况及驾驶工况变化。为研究半轴与差速器轴向基准夹角对效率测试结果的影响,设计不同上述夹角试验工况。在试验中,上述夹角称为半轴安装角度。

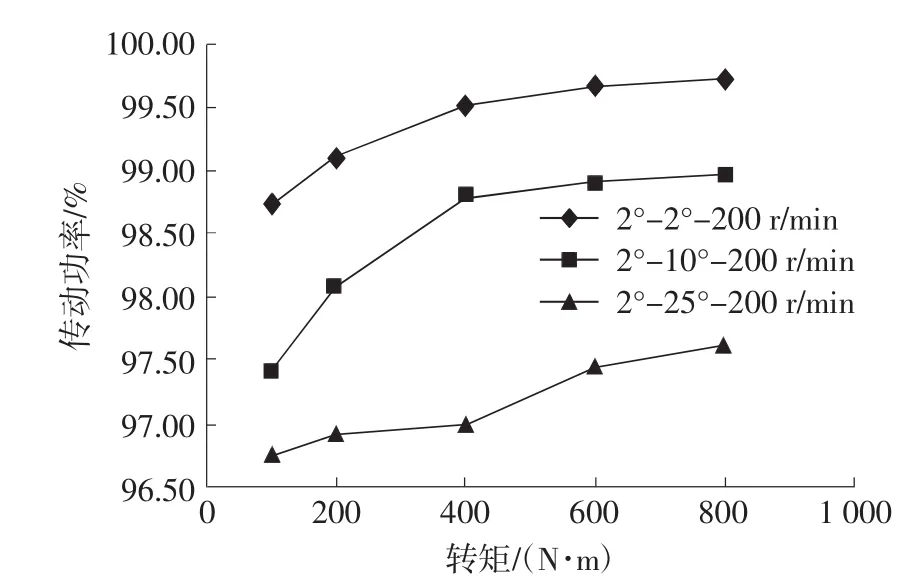

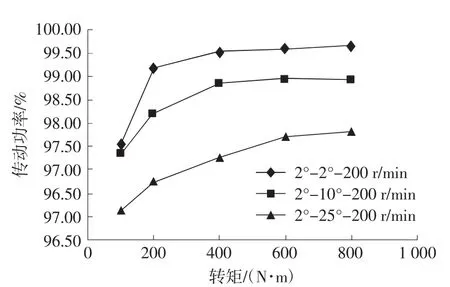

内侧万向节夹角2°,外侧万向节夹角分别是2°、10°、25°的低、高转速(200 r/min 和 800 r/min)传动效率曲线如图3、4所示。可见,内侧万向节夹角对传动效率的影响较大,2°和10°曲线相对应效率值差异基本在1%左右。

图3 转速200 r/min变速器效率

图4 转速800 r/min变速器效率

2.3 润滑油温度

变速器润滑油温度也是影响变速器效率的一个重要因素。油温降低,润滑油的粘度增大,油膜增厚,承载能力强,流动性能差,搅油损失增大。油温过高,油的粘度小,搅油损失减小,但油膜薄,承载能力降低,也不能形成良好的润滑条件[8]。

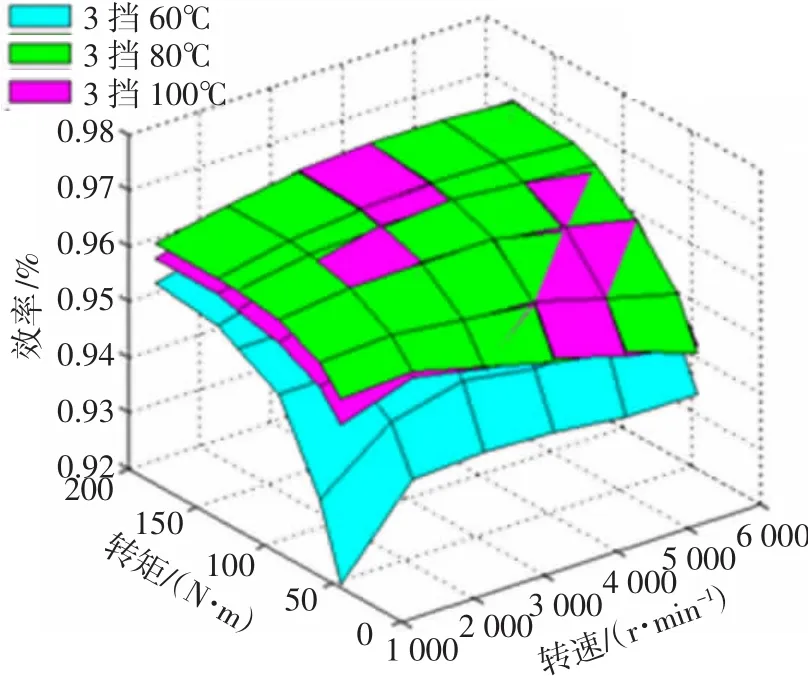

常规工况测试过程中以变速器温度作为变量(60℃、80℃、100℃),同时保持变速器润滑油种类以及油量相同。测试结果如图5所示。

图5 某挡位下不同油温效率测试结果

从图5可以看出,变速器传动效率会随着油温的增加而增加,但此种趋势仅在60~80℃条件下表现得较为明显。在80~100℃的变化过程中,传动效率变化不大,部分工况点,传动效率会随着温度的增大而降低,因此,变速器油温在80℃左右时可以获得较高的综合传动效率。

3 多维正交实验点阵研究

变速器传动效率影响因素多,各因素存在非线性相关性。对影响变速器效率的全部因子进行工况独立的全覆盖试验,工作量巨大,且不利于分析各因素对于变速器效率的实际影响。本文采用正交设计理念,来解决存在多维影响因素的试验设计问题。正交试验设计方法通过正交表的引入,在试验点阵数量大大缩减的同时,保证了试验工况覆盖的全面性及均匀性。并且可以分析不同因素间的相关性,优化试验环境,提高数据精度[9-10]。

本文正交表用Ln(mk)表示。其中k为因素数,m为水平数,n为试验次数。三者之间的数学关系为:

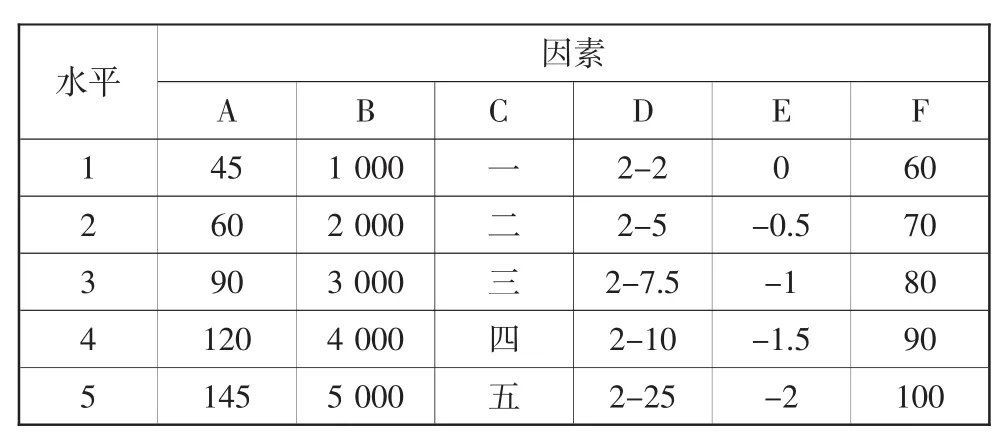

影响变速器传动效率的因素有:转速、转矩、半轴安装角度、转矩传感器误差、润滑油油温、传动比(挡位)等。对其影响传动系统效率的主要因素进行试验,确保了后续试验的可行性,控制了试验规模。因此所设计的因素水平如表1所示。

表1 变速器效率测试正交设计表

表1中各因素物理意义如下:

A为变速器输入转矩(N·m);

B为变速器输入转速(r/min);

C为变速器运行挡位(-);

D为半轴安装角度(°);

E为转矩传感器误差(N·m);

F为变速器油温(℃)。

其中转速从1 000 r/min到变速器最大转速5 000 r/min平均选取;转矩根据实际情况进行选取;被试变速器为五挡手动变速器,挡位数为5;半轴角度 2°~5°表示半轴内角度为 2°,半轴外角度为 5°;转矩传感器的误差为输出端的转矩传感器,其误差为-2~0 N·m之间平均选取,如果转矩传感器误差为正数时,所得的效率会变大,甚至违反实际情况,因此此处的误差水平为负数。油温为变速器油底壳温度,因为变速器的工作油温一般会在60℃到100℃之间,过低或过高都不符合正常情况,因此油温的选取范围从60℃~100℃平均选取。

4 试验数据分析

直观分析法对于正交试验数据处理有很好的效果[11],本文采用直观分析法对数据进行处理。

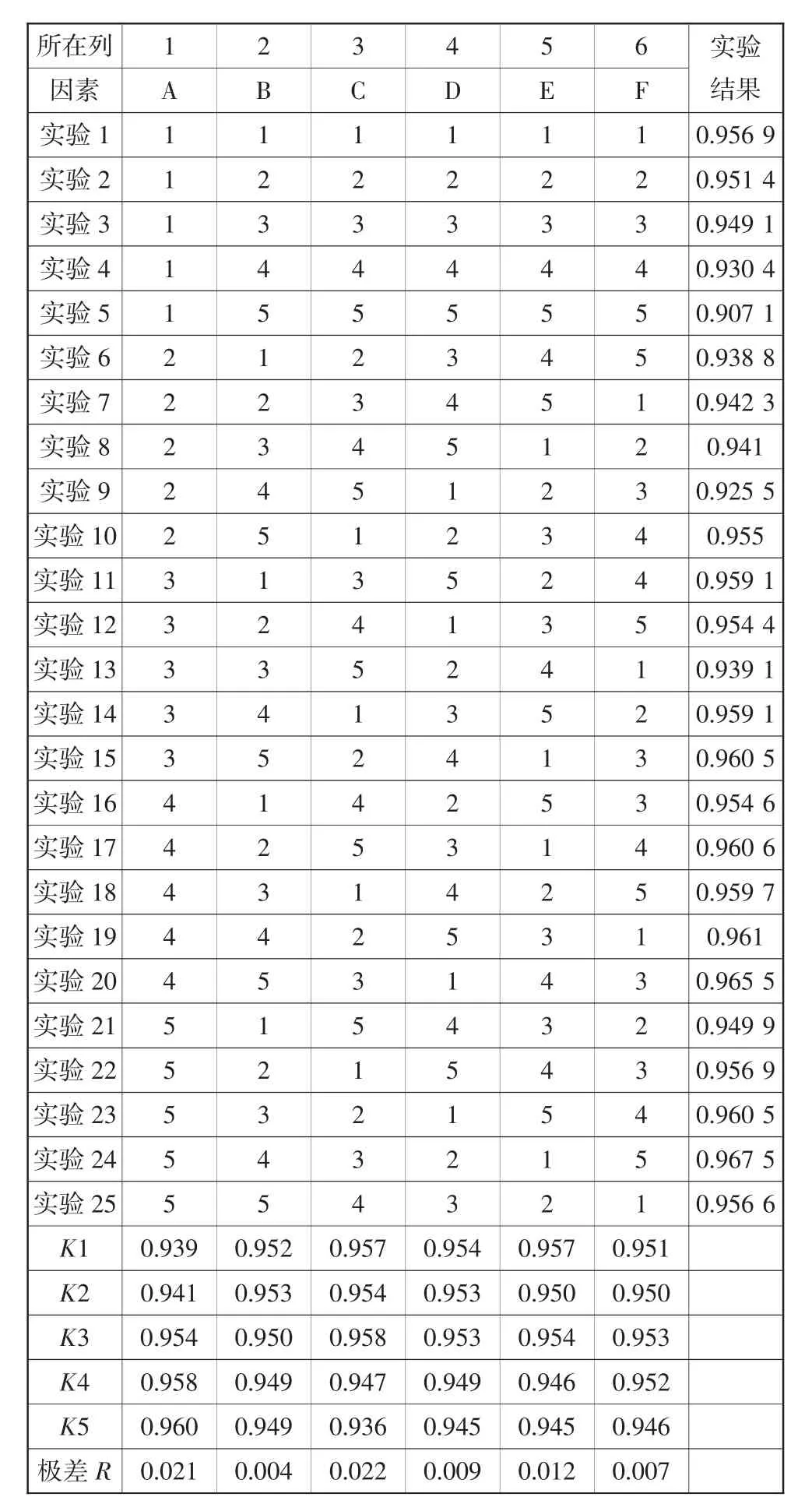

试验数据如表2所示。

表2 正交试验设计分析

表2中各因素物理意义如下:

A为变速器输入转矩(N·m);

B为变速器输入转速(r/min);

C为变速器运行挡位(-);

D为半轴安装角度(°);

E为转矩传感器误差(N·m);

F为变速器油温(℃)。

试验数据处理、结果分析过程采用直观分析方法进行。其中Ki表示各因素在i水平上的试验结果的算术平均值;R为极差,为对应因素Ki的最大值与最小值的差。

直观分析法的主要核心是极差分析。极差反应了各影响因素对于试验结果的影响度。根据极差分析,变速器效率试验的影响因素对于试验结果的影响程度排序为:C(挡位)、A(转矩)、E(转矩传感器误差)、D(半轴安装角度)、F(变速器油温)、B(转速)。试验表明,最优方案为:A5B2C3D1E1F3(见表2),即转矩取145 N·m,转速取2 000 r/min,挡位取3挡,半轴安装角度取 2°~ 2°,转矩传感器误差为 0 N·m,油温取80℃作为本试验传动效率最大的优化方案。

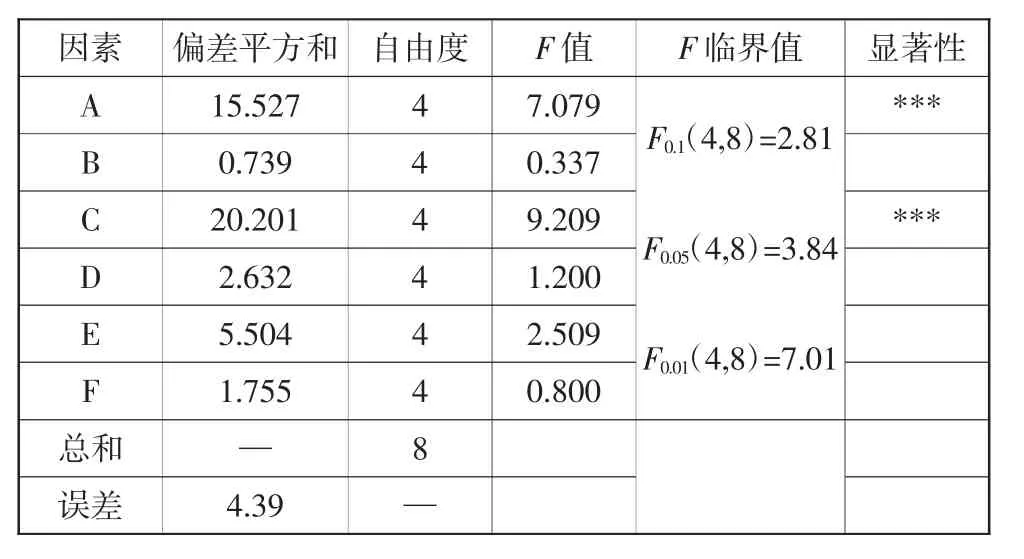

以上正交设计的数据应用方差分析法进行分析,如表 3 所示[12]。

表3 方差分析表

表3中各因素物理意义如下:

A为变速器输入转矩(N·m);

B为变速器输入转速(r/min);

C为变速器运行挡位(-);

D为半轴安装角度(°);

E为转矩传感器误差(N·m);

F为变速器油温(℃)。

由于F1=7.079>F0.01(4,8)=7.01,所以因素A(转矩)的水平改变对试验指标有高度显著影响。

由于F3=9.209>F0.01(4,8)=7.01,所以因素C(挡位)的水平改变对试验指标有高度显著影响。

比较F值大小确定因素的主次顺序:C(挡位)、A(转矩)、E(转矩传感器误差)、D(半轴角度)、F(油温)、B(转速)。综上所述,发动机与变速器匹配参数(挡位、转矩、转速)是变速器传动效率的重大影响因素,在现阶段油耗法规越来越严格的趋势下,半轴角度与工作油温的合理匹配,是提高整车油耗性能的重要技术方向。

5 结论

通过多维因素试验设计及试验数据,分析出了变速器输入转矩、变速器输入转速、变速器运行挡位、半轴安装角度、转矩传感器误差及变速器润滑油温度对变速器效率的影响和每个因素对变速器效率的影响程度;揭示了半轴角度与工作油温是提高传动系统工作效率的重要途径。通过正交设计的变速器效率测试方法,可更加快速、高效地测得变速器的各项性能指标、最佳效率工况点、各影响因素的比重大小,对变速器的评估和改进提供方案和证据

根据试验数据及分析结果,影响变速器效率的主要因素依次为变速器运行挡位、变速器输入转矩、半轴安装角度、变速器润滑油温度和变速器输入转速,通过各因素对变速器运行效率的影响力大小和动力总成匹配要求,结论如下:

1)提高变速器运行效率的最佳途径为通过发动机和变速器的匹配,使变速器的常用工况运行于变速器最佳挡位和转矩范围内。

2)半轴安装角度对变速器运行效率影响较大,半轴安装角度设计时应考虑对变速器效率影响。

3)变速器润滑油温度对变速器效率有影响,在本案例中,80℃的油温变速器有优秀的效率表现。应通过变速器热管理手段,对变速器温升历程及运行油温进行控制。

4)变速器输入转速对变速器效率影响相对较小,在动力总成效率匹配中处于次要位置。