一种基于虚拟材料参数的车身刚度匹配设计方法

2019-01-21范康宁那景新

袁 正,范康宁,那景新,冯 慧,芦 帅

(1.烟台大学机电汽车工程学院,山东 烟台 264005;2.烟台大学建筑学院,山东 烟台 264005;3.吉林大学汽车仿真与控制国家重点实验室,吉林 长春 130022)

近年来,客车车身的结构形式已经逐步完成了由非承载式向全承载式的结构转变[1-2].与非承载式车身相比,承载式车身不再设计独立的车架结构,车身整体由较小截面尺寸的钢管拼焊而成,构成了一个大型的空间超静定结构[3-4].然而,当下针对承载式客车车身的开发设计还是大都采用与非承载式车身设计相类似的传统方法,且这些方法无法完全适应承载式客车车身的结构特点,仍存在一定的改进空间.

静态刚度是评价车身承载性能的一项重要指标[5-7].以静态刚度为优化目标的车身设计方法已经获得了深入研究[8-12].在结构设计方面,客车车身需要在右侧布置乘客门,从而降低了该侧车身的承载能力,这将对整车性能产生不利影响.课题组研究发现:当客车左右侧的弯曲刚度之比接近载荷分布之比时,车身各项主要性能将有明显提升.基于这一结论,本文结合车身左右侧性能互补的设计思想,初步提出一种基于虚拟材料参数的车身刚度匹配设计方法.

1 建模与仿真

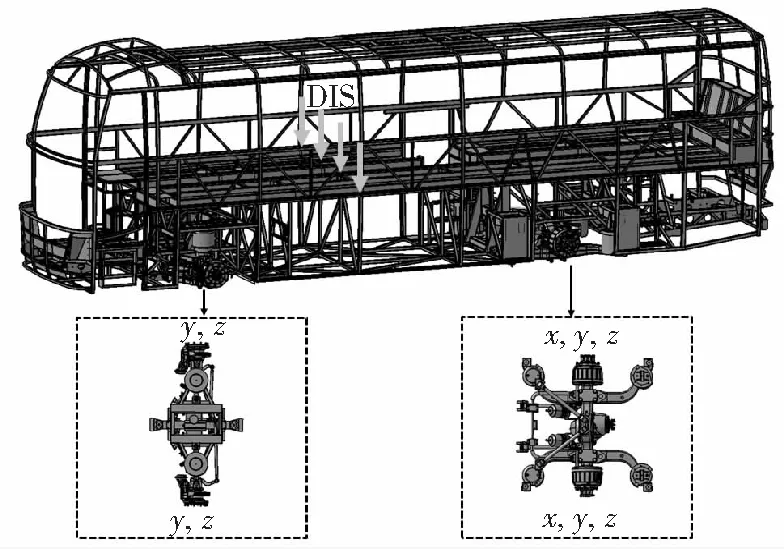

在开发新车型的过程中,设计者首先要根据产品的市场定位与功能需求确定车身的硬点尺寸参数,并据此建立车身整体的粗略线框模型,如图1.

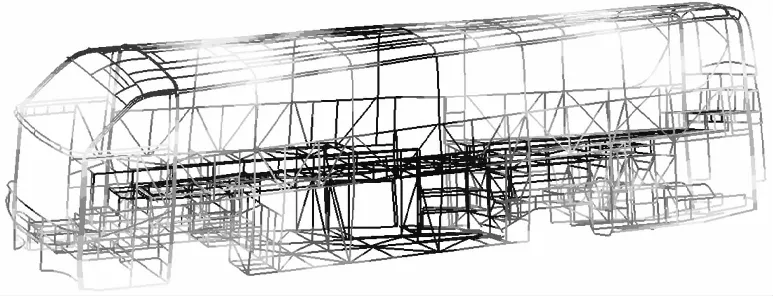

在此基础上,参考其他现有车型的设计方案对其进行细化处理(包括截面尺寸设计、杆件的布置形式优化以及承载局部的强化设计等),并建立车身初始方案的CAE模型(参见图2).车身材料的各项参数如表1.

图2 车身初始结构的仿真模型Fig.2 Finite element model of the initial body structure

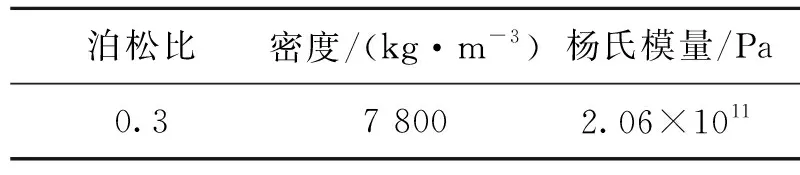

表1 材料参数Tab.1 Material parameters

通过仿真分析,计算获得车身初始方案的各项主要性能参数(包括静态刚度、低阶自由模态频率以及车身在各种典型工况下的最高应力等).

静态刚度包括车身弯曲刚度与扭转刚度,其中,弯曲刚度计算的边界条件如图3,扭转刚度计算的边界条件如图4.

图3 车身弯曲刚度计算的边界条件Fig.3 The bending case of the bus body

图4 车身扭转刚度计算的边界条件Fig.4 The torsional case of the bus body

计算获得车身初始方案的弯曲刚度Kw=1.20×107N·m·rad-1、扭转刚度KT=5.26×105N·m·rad-1.

低阶自由模态主要包括一阶扭转模态和一阶垂向弯曲模态,分析时不施加任何边界条件.如图5、图6,分别为车身初始方案的一阶扭转振型与一阶垂向弯曲振型图,其频率值分别为8.24 Hz与19.02 Hz.

图5 一阶扭转振型Fig.5 First order torsional vibration mode

图6 一阶垂向弯曲振型Fig.6 First order vertical bending vibration mode

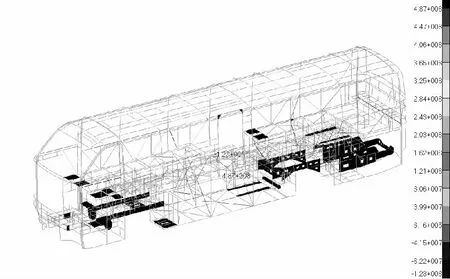

车身强度分析主要计算的是车身在满载弯曲以及左、右前轮单轮悬空3种危险工况下的最高应力.3种工况下的边界条件分别如图7、图8、图9,通过计算得到车身初始方案在3种工况下的最高应力为487 MPa(最高应力位置参见图10).

图7 满载弯曲工况下的边界条件Fig.7 The case under full load bending conditions

图8 左前轮单轮悬空工况下的边界条件Fig.8 The case of left front wheel suspended

图9 右前轮单轮悬空工况下的边界条件Fig.9 The case of right front wheel suspended

图10 车身结构应力云Fig.10 Stress cloud of the body structure

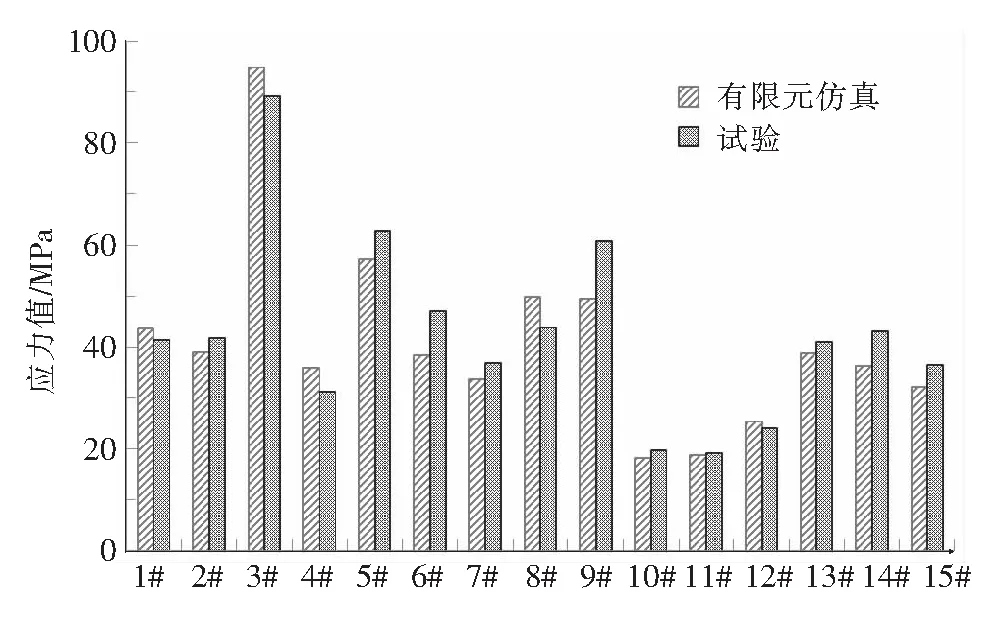

为了验证建模方法的正确性,本文对车身骨架进行了静态强度试验,试验现场如图11.根据试验车辆的结构方案建立有限元模型,如图12,共包含梁单元10 157个,壳单元50 490个.考虑到梁单元本身与实际结构在刚度特性上存在差别,因而对仿真模型进行修正处理[13].仿真与试验结果对比如图13:各测点的最大误差为14.71%,平均误差为9.2%,满足误差要求,从而验证了本文建模方法的正确性.

图11 测试现场Fig.11 Test site

图12 客车车身有限元仿真模型Fig.12 Finite element model of bus body structure

图13 测点应力比较Fig.13 Stress data obtained from test and simulation

2 车身弯曲刚度匹配设计

2.1 车身局部模块的刚度贡献度

使车身各局部模块刚度同时发生相同比例λ的微小改变:ΔK(i)=λK(i)|i=1,2,3,…,n,此时有

针对小变形的车身而言,其静态刚度与杨氏模量存在正比关系.通过改变各局部模块中材料的虚拟参数(杨氏模量),对各局部模块刚度进行等比例调整:令模块i中材料的杨氏模量增加λ倍,此时有ΔK(i)=λK(i).

考虑到各局部模块之间的耦合关系以及数值计算中存在舍入误差(λ取值过小会导致舍入误差的比重增加),为保证车身各局部刚度的贡献度之和在95%~105%,经计算验证,本文将λ设定为1%.

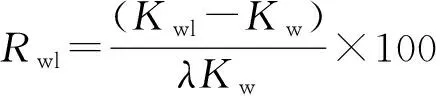

当局部模块i的刚度改变ΔK(i)时,令ΔK(i)=λK(i),此时车身整体刚度的改变量为ΔKi;当λ→0时,则有ΔKi→ΔK(i),此时令Ri=ΔKi/ΔK,则有

本文将λ→0时的Ri定义为车身局部模块i对整车刚度的贡献度,其计算公式为

2.2 车身单侧结构的弯曲刚度计算与匹配设计

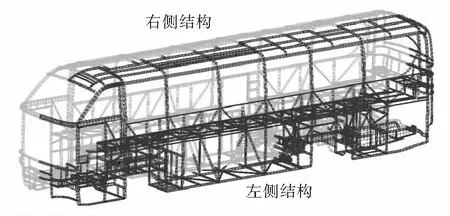

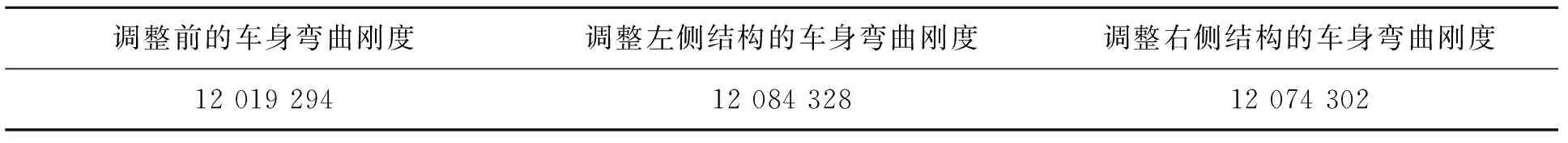

将车身整体沿侧向分解为左右2个模块(图14),分别将两侧结构的杨氏模量提高1%,并计算获得调整后的车身弯曲刚度(表2).

由贡献度之比可知:车身左侧结构的弯曲刚度贡献度大于右侧结构,为使车身左右侧的抗弯特性与载荷分布相匹配(该车型左右侧的载荷之比近似于1∶1),需要对车身右侧结构进行加强,并适当减弱左侧结构.

图14 车身左右两侧的模块分解Fig.14 The module decomposition of the left and right sides of the body

表2 调整后的车身弯曲刚度Tab.2 The adjusted body bending stiffness N·m·rad-1

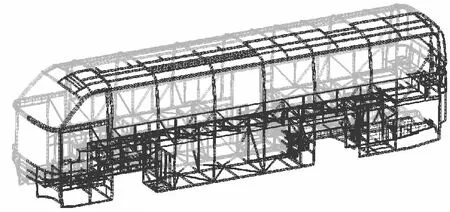

主要修改如下:

(1)侧围:减少左侧围第四与第五侧窗立柱之间的斜撑数量与截面尺寸.

(2)底架:增加右侧油箱舱横向断面的斜撑数量并改变其布置形式;在右侧底架的踏步模块及卫生间内侧增设斜撑;去掉行李舱第二断面左侧位置的斜撑.

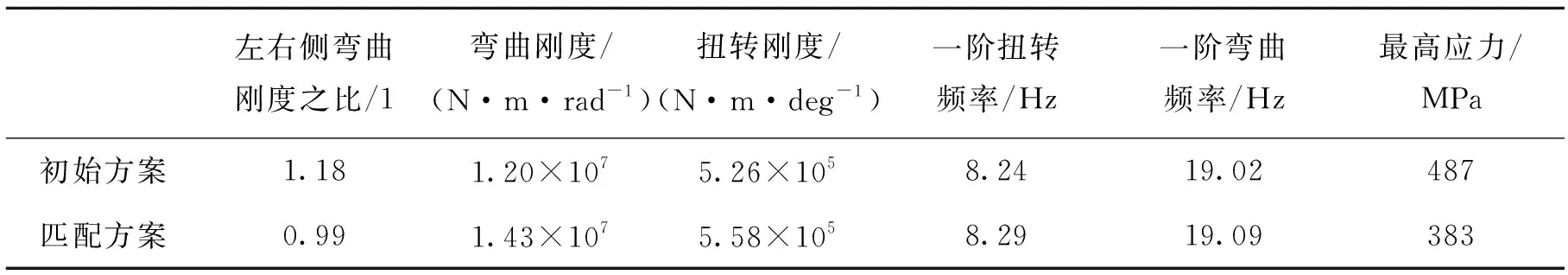

如图15,为修改后的车身结构方案.重新计算车身左右侧弯曲刚度之比,并对比匹配前后车身各项主要性能的变化情况(表3).

图15 匹配设计后的车身结构方案Fig.15 Matching optimized body structure

表3 匹配前后的车身各项性能Tab.3 The performance of the body before and after matching

由数据对比可知,通过刚度匹配设计可以使车身的各项主要性能得到有效提升.

3 流程总结

本文以某待开发车型为载体,对其初始方案进行了左右侧弯曲刚度的匹配设计,并根据匹配前后的性能对比验证了该方法的有效性,现将设计流程总结如下:

(1) 根据车型的硬点尺寸参数建立车身结构的初始方案模型,统计主要载荷的分布情况,并计算获得整车的弯曲刚度Kw;

(2) 将车身整体沿侧向分解为左右2个模块,分别将车身左右两侧材料的杨氏模量提高1%,并计算调整后的车身弯曲刚度Kwl、Kwr;

(4)对车身底架与侧围中的关键局部进行刚度匹配设计,使车身左右两侧的弯曲刚度贡献度之比趋近与左右侧载荷分布之比.

4 结 语

提出了一种基于虚拟材料参数的车身刚度匹配设计方法,并以某待开发车型为载体,对该方法进行了深入研究.采用本文方法可以快速获得车身左右两侧刚度性能的分布情况,再基于性能互补设计思想对车身左右两侧杆件的截面尺寸与布置形式进行优化,对车身整体进行刚度匹配设计.通过对比匹配前后车身的各项性能,验证了本文方法的有效性,并对其设计流程进行了总结.本文的设计方法可以指导设计者在车型开发的初期阶段对车身结构进行主动的刚度匹配设计,对提升车身结构的各项性能与缩短研发周期具有重要意义本文仅针对车身结构的弯曲刚度匹配进行了深入研究,针对车身扭转刚度、侧向刚度等的研究还需在今后的工作中展开.