二元复合驱采出液乳化行为及破乳影响因素

2019-01-18王志华柏晔娄玉华诸葛祥龙

王志华,柏晔,娄玉华,诸葛祥龙,4

二元复合驱采出液乳化行为及破乳影响因素

王志华1,2,柏晔1,娄玉华3,诸葛祥龙1,4

(1.东北石油大学 石油工程学院,黑龙江 大庆 163318; 2.大庆油田博士后科研工作站,黑龙江 大庆 163458; 3.大庆油田工程有限公司,黑龙江 大庆 163072; 4.大庆油田有限责任公司 第五采油厂,黑龙江 大庆 163513)

表面活性剂/聚合物二元复合驱作为一种能够有效挖潜优质储量的提高采收率方法,其地面采出液处理工艺技术及运行参数的优化设计依然是该化学驱技术工业化推广面临的一项挑战。通过多因素正交实验考察了表面活性剂/聚合物二元复合驱采出液的乳化行为及其破乳脱水影响因素。显著性检验结果表明,与温度和含水率的影响相比,采出液中表面活性剂质量浓度和聚合物质量浓度对体系分散性和电负性影响的显著性值更低,反映了二者对采出液乳化稳定性有更大的贡献,从而导致采出液的破乳性能下降。结果表明,提高破乳温度、延长破乳时间的单一作用机制并不能从根本上提高该类采出液的脱水率和降低其分离后水中的含油量,同时,水相pH的提高与流场强剪切效应会进一步恶化破乳脱水效果及分离后水质。

乳化行为;破乳;显著性检验;正交实验;表面活性剂/聚合物驱

我国提高原油采收率(EOR)潜力评价及实践证明,化学驱是增加可采储量的主要方法和攻关方向,在所有EOR方法所覆盖储量中占到了70%以上[1⁃2]。近年来随着油田综合含水率的上升及开发目标油藏类型从高渗透率砂岩油藏向中低渗透率砂岩油藏、砾岩油藏及复杂断块油藏的拓展,除了已经实现商业化应用的聚合物驱,以表面活性剂/聚合物(SP)、碱/表面活性剂/聚合物(ASP)为代表的复合驱方法得到广泛关注、实验及应用,以进一步挖潜优质储量来应对原油价格持续低位徘徊带来的现实挑战[3⁃6]。

表面活性剂/聚合物二元复合驱是一种高效、低成本、绿色的提高采收率方法,已在我国大庆、吉林、辽河、克拉玛依等油田进行了矿场试验,并取得了平均提高采收率15%以上的增油降水效果[7⁃10],与大规模工业化应用的三元复合驱高效采油方法一样,其生产井中驱油剂,尤其是表面活性剂的陆续返出,会使采出液乳化行为变得复杂,破乳脱水及后续采出水处理难度增大[11⁃14]。为此,以大庆油田表面活性剂/聚合物二元复合驱采出液为基础,从乳化液流变性、乳化液滴粒径分布、乳化液电负性、乳化液分散及界面特征出发,辨识描述表面活性剂/聚合物二元复合驱采出液的乳化行为,并通过热⁃化学脱水模拟实验,研究影响该类采出液破乳的因素,为油田二元复合驱采出液处理工艺技术、运行参数的优化设计与调整提供依据。

1 实验部分

1.1 实验条件

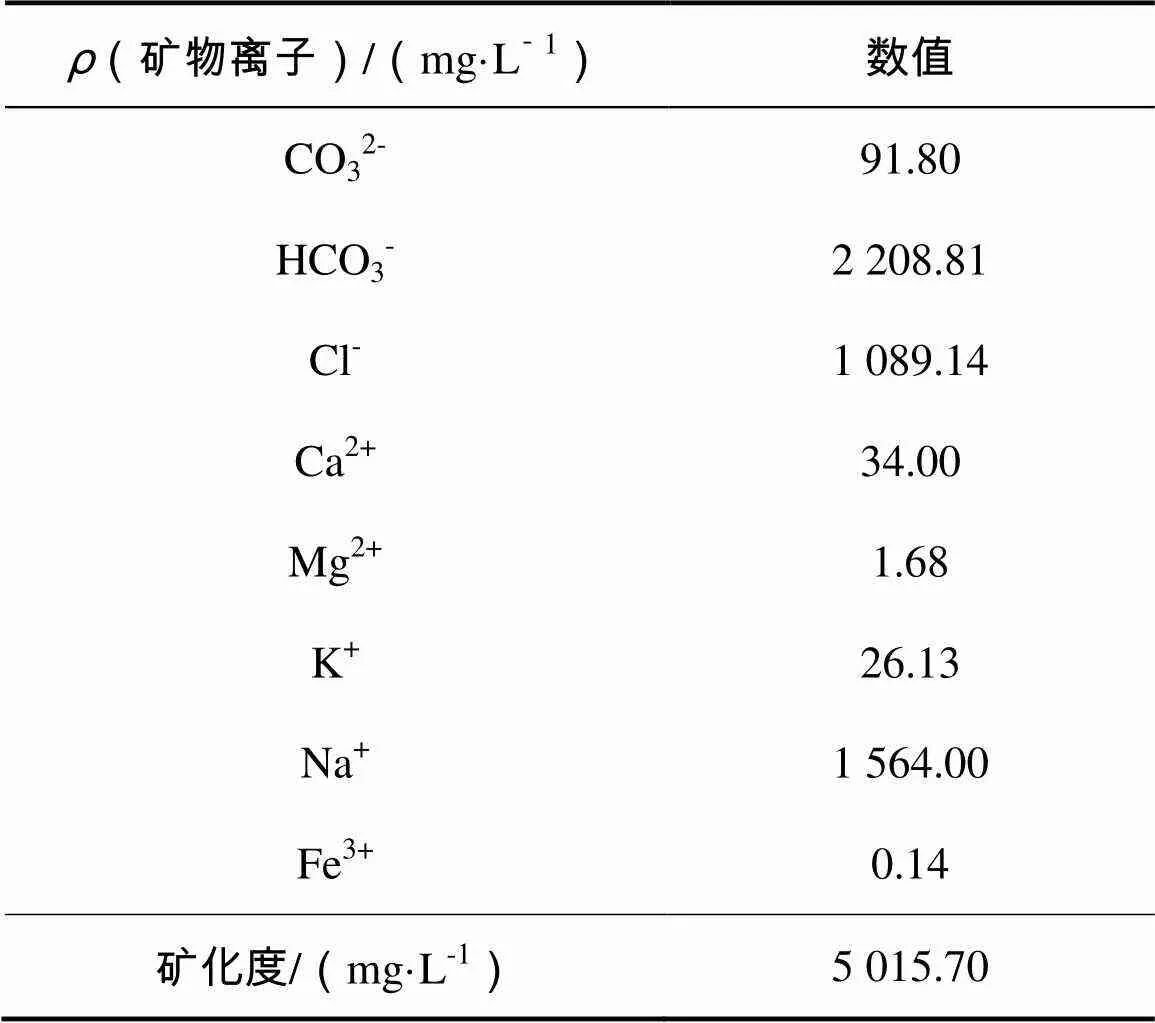

油水介质:实验用原油、水介质均取自大庆油田某联合站,其中,原油的凝固点为36.5 ℃,析蜡点为48.6 ℃,蜡质量分数为17.68%,胶质、沥青质质量分数为6.15%;采出污水的pH为7.55,矿化度约为5 000 mg/L,具体离子组成见表1。实验调配乳化液体系的含水率为60%、75%、85%和95%。

含驱油剂:根据凝胶渗透色谱法[15]测得的聚合物分子质量、淀粉碘化镉法[16]测得的聚合物质量浓度及两相滴定法[17]测得的表面活性剂质量浓度等二元复合驱实际采出液含驱油剂数据资料。实验选择相对分子质量700×104的聚丙烯酰胺,设计质量浓度100、300、500、700 mg/L;选择重烷基苯磺酸盐类表面活性剂,设计质量浓度30、120、200、300 mg/L。

温度选择:结合寒区原油集输实际工况,乳化行为表征部分设定实验温度为38、42、46 ℃;破乳脱水模拟部分设定实验温度为45、50、55、60、65、70 ℃。

破乳剂选择:实验采用商业化油溶性破乳剂CP906,投加质量浓度为50 mg/L。

表1 采出水矿物离子组成

1.2 实验方案

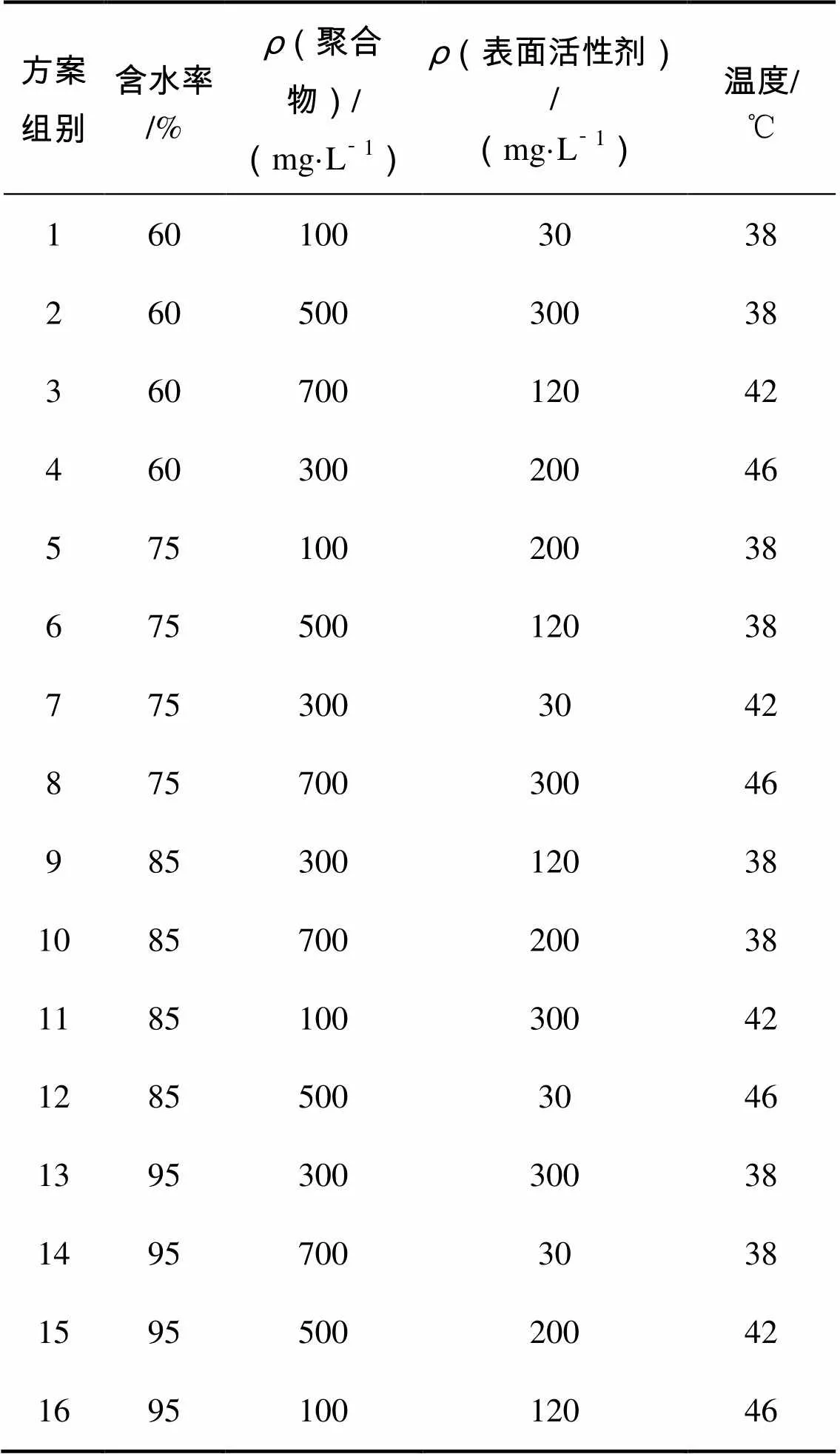

根据实验条件,将含水率、聚合物质量浓度、表面活性剂质量浓度及温度作为“因素”、将其实验值作为“水平”,进行正交实验设计[18],确定如表2所示的采出液乳化行为及破乳影响实验方案。

1.3 实验方法

表2 正交实验设计方案

1.3.1模拟乳化液制备首先利用采出污水配制实验设计质量浓度的聚丙烯酰胺稀溶液,然后按实验方案依次加入表面活性剂、原油,采用剪切可调式乳化机在实验设定温度下模拟制备各种组成的表面活性剂/聚合物二元复合驱采出乳化液,考虑采出液经由管输、阀组及过泵区域的不同剪切流场,依据等效剪切理论[19⁃20],其对应乳化剪切转速的确定式为:

1.3.2乳化行为表征采用应力控制型流变仪的同轴圆筒测试系统在稳态剪切模式下测定乳化液的流变性,其中剪切率范围:1~100 s⁃1;采用激光粒度法测定乳化液滴的粒径分布及粒径中值;采用电泳法测定乳化液的Zeta电位;采用显微观察法辨识乳化液滴的分散及其界面特征。结合定性分析及定量描述,表征表面活性剂/聚合物二元复合驱采出液的乳化行为。

1.3.3破乳脱水模拟实验通过瓶试实验[21]过程中的脱水率、水中含油率及油水界面状况揭示温度、时间、pH、聚合物质量浓度、表面活性剂质量浓度及流场剪切对二元复合驱采出液破乳脱水的影响因素及规律。其中,水中含油率采用分光光度法测定[22]。

2 采出液乳化行为表征

2.1 微观乳化形态

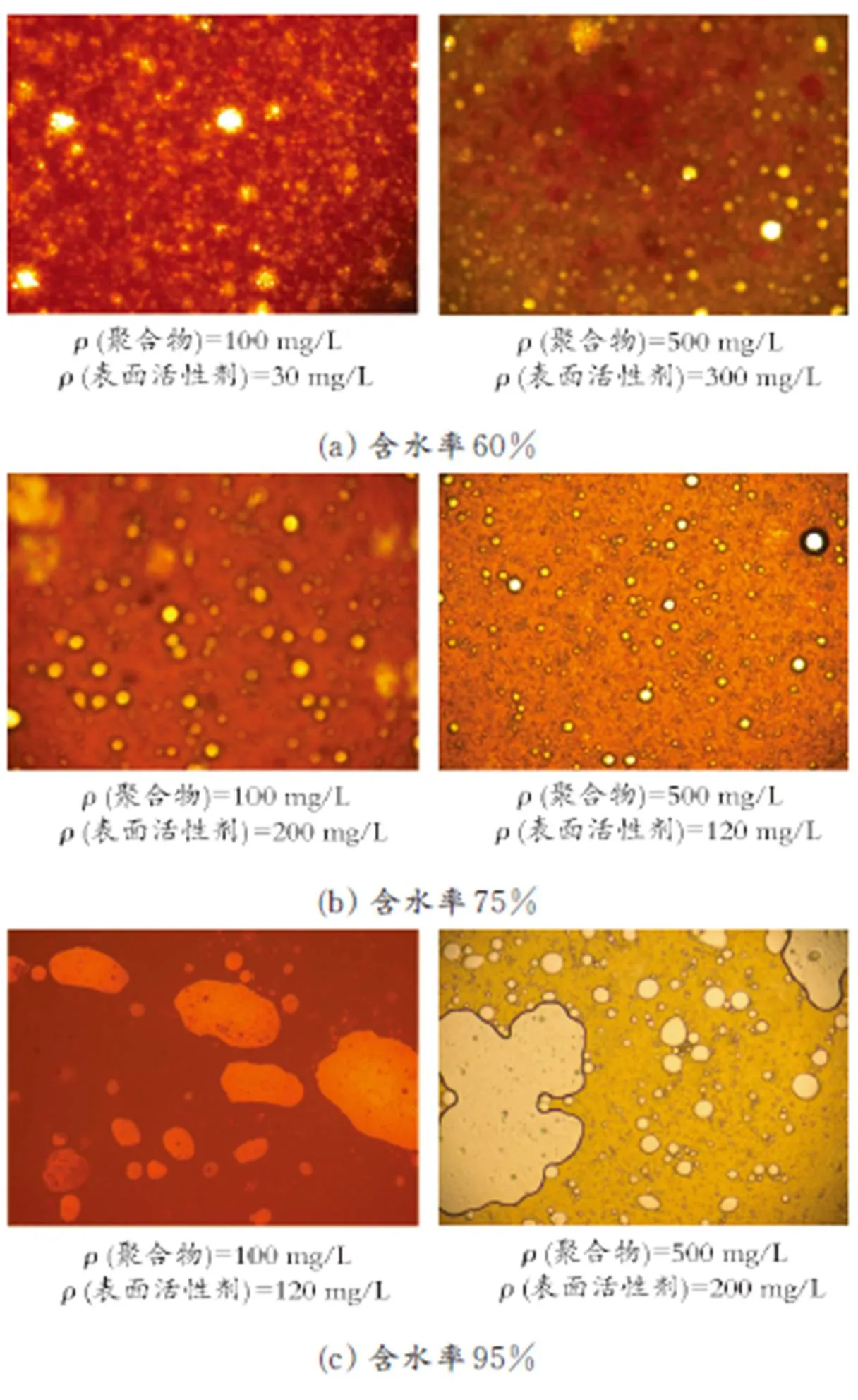

根据原油析蜡点温度,实验设计在46 ℃以相同放大倍数(×200)观察乳化液液滴的分散及其聚集界面特征,结果如图1所示。

由图1可以看出,含水率升高,单位面积可视区域内的分散相增多,尺寸相对变大,形状更为不规则,反映出分散相液滴的变形、碰撞和聚并过程;在同一含水率下,驱油剂质量浓度升高,乳化体系则更为分散,分散相尺寸更小,且显现出油水界面处清晰、致密界面膜的形成,表明驱油剂促使内相分散,加快体系乳化进程,提高了体系乳化程度。

2.2 乳化稳定性

在通过微观乳化形态定性描述乳化行为的基础上,进一步从体系流变特征、乳化液滴粒度分布及体系电负性分析出发,定量表征二元复合驱采出液的乳化稳定性,并基于对正交实验结果的方差分析、显著性检验揭示含水率、聚合物质量浓度、表面活性剂质量浓度及温度对乳化行为的影响。

图1 二元复合驱采出液微观乳化形态

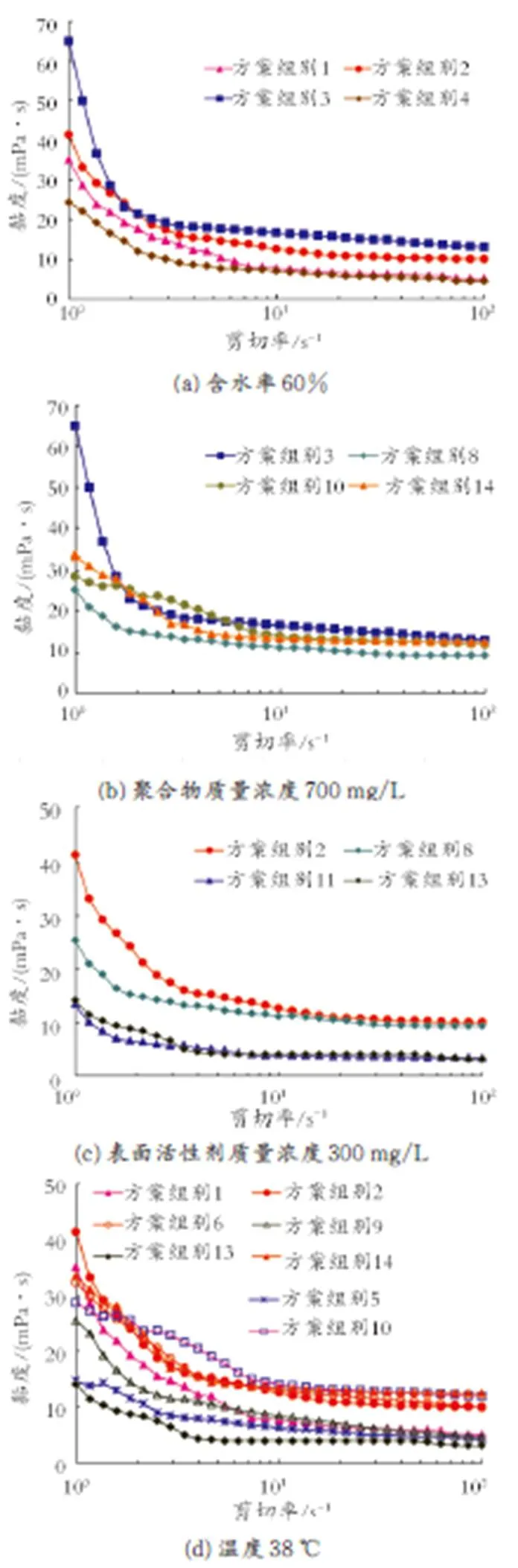

2.2.1流变特征正交方案中相同含水率、相同聚合物质量浓度、相同表面活性剂质量浓度及相同温度下乳化液的流变特征对比如图2所示。

综合对比图2 所示同一含水率、同一聚合物质量浓度、同一表面活性剂质量浓度及同一温度下的二元复合驱采出液流变特征可知,尽管体系的流变性是各因素的综合影响,但总体特征仍反映出聚合物质量浓度上升时,乳化体系黏度增大,抗剪切能力增强,表明乳化稳定性提升;表面活性剂质量浓度上升时,乳化体系非牛顿流变行为凸显,表明乳化行为更易进入稳定状态。

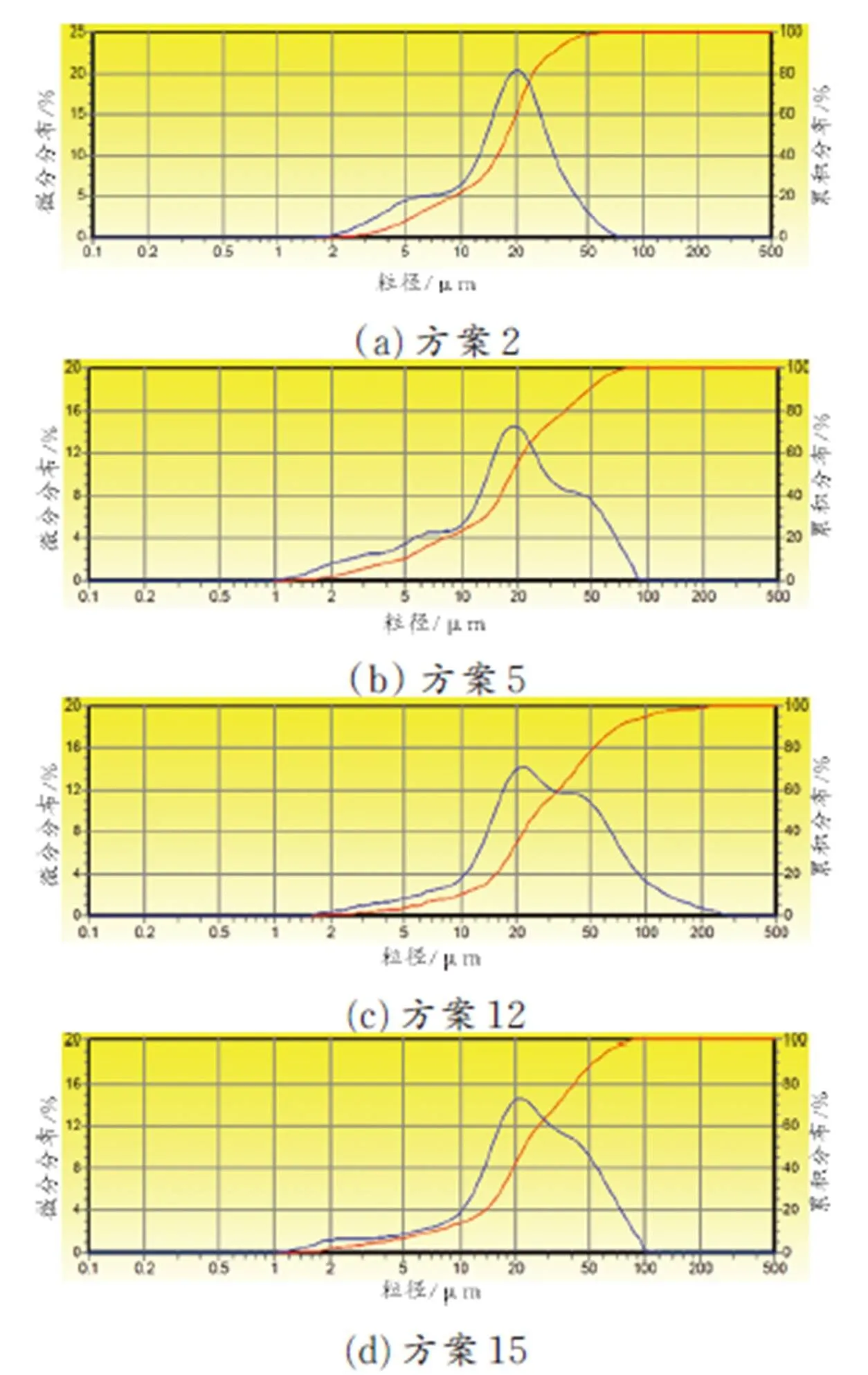

2.2.2粒度分布典型方案下的分散相液滴粒径分布测定结果如图3所示。由图3可以看出,在含水率60%~95%时,当含水率降低、驱油剂质量浓度升高时,分散相液滴粒径特征越呈正态分布,且粒径中值减小,方案2、方案5、方案12及方案15乳化体系的分散相液滴粒径中值分别为19.14、22.30、24.97、26.45 µm,表明乳化液的分散稳定性增强、乳液致密程度提高。

图2 二元复合驱采出液流变特征对比曲线

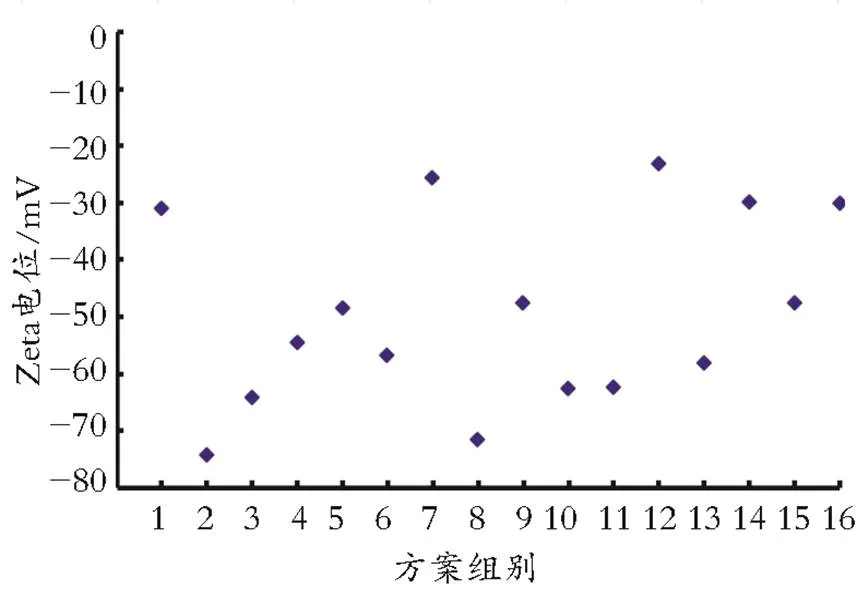

2.2.3电负性正交方案下的模拟乳化液Zeta电位测定结果如图4所示。由图4可以看出,电负性强且受驱油剂质量浓度影响大是二元复合驱采出乳化液的基本带电特征,这种特征决定了分散相液滴间排斥强度大,分散性能抵抗碰撞和聚并,使得体系的乳化行为向稳定趋势发展。

图3 二元复合驱采出乳化液滴径分布

图4 二元复合驱采出乳化液Zeta电位分布

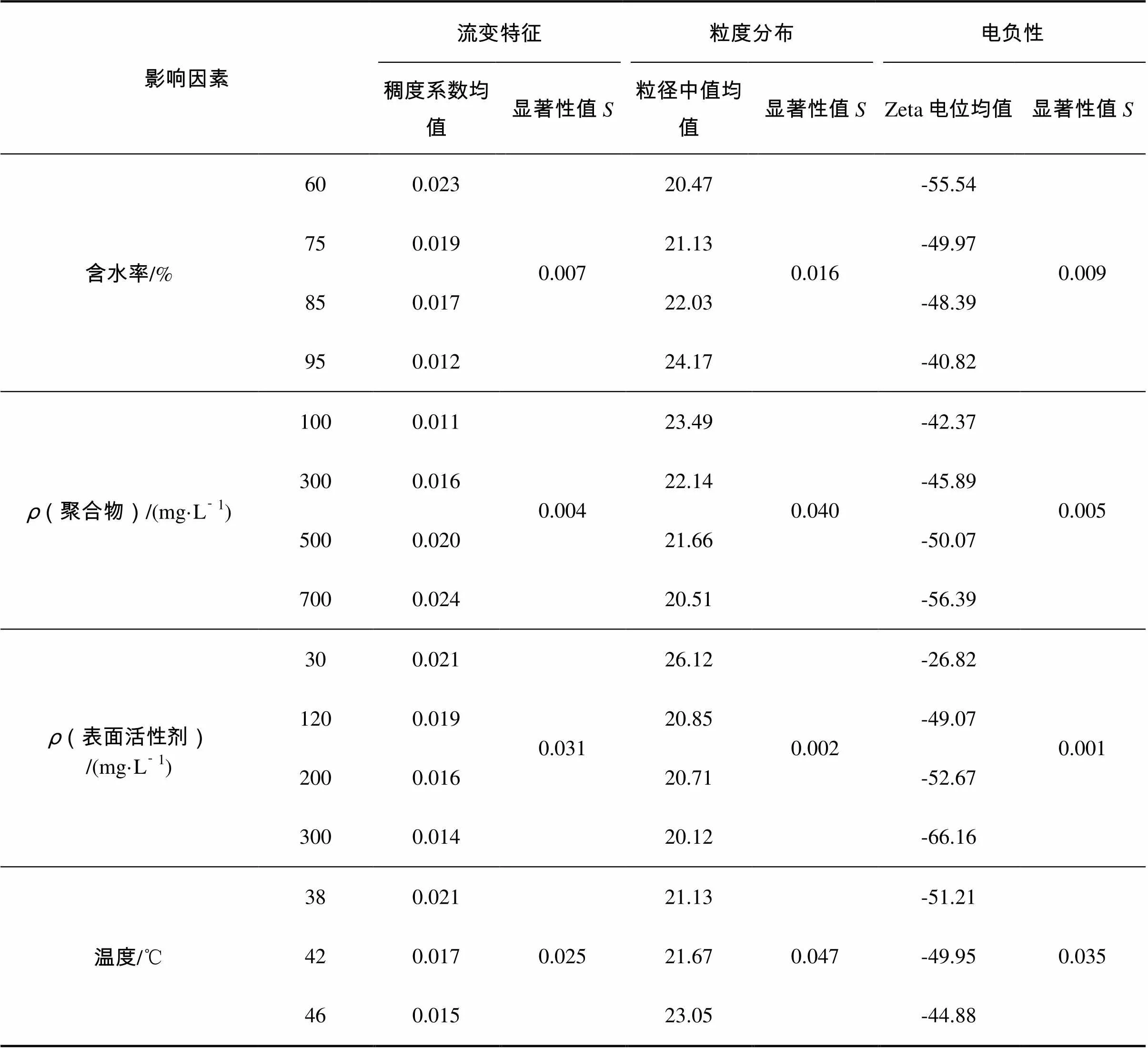

分别以16组实验流变特征曲线拟合得到的稠度系数、以粒度分布确定的粒径中值及以电负性测试得到的Zeta电位为因变量,对正交实验的结果进行方差分析[23],确定相应的显著性值,进行显著性检验,结果见表3。

显著性水平按通常的取值取为0.05,从表3显著性检验结果可以看出,含水率、聚合物质量浓度、表面活性剂质量浓度及温度4个因素的稠度系数显著性值、粒径中值显著性值及Zeta电位显著性值均小于显著性水平0.05,具有统计学意义,各因素均对乳化行为存在着显著性影响,而从正交实验方差分析的理论可知[23],显著性值越小,则其影响程度越大。因此,对二元复合驱采出液流变特征的影响程度从大到小依次为:聚合物质量浓度、含水率、温度、表面活性剂质量浓度;对分散相液滴粒径分布的影响程度从大到小依次为:表面活性剂质量浓度、含水率、聚合物质量浓度、温度;对体系电负性的影响程度从大到小依次为:表面活性剂质量浓度、聚合物质量浓度、含水率、温度。显然,相比于温度及含水率,驱油剂质量浓度对二元复合驱采出液乳化行为的影响更大。

表3 二元复合驱采出液乳化行为影响显著性检验结果

3 采出液破乳影响因素分析

3.1 温度的影响

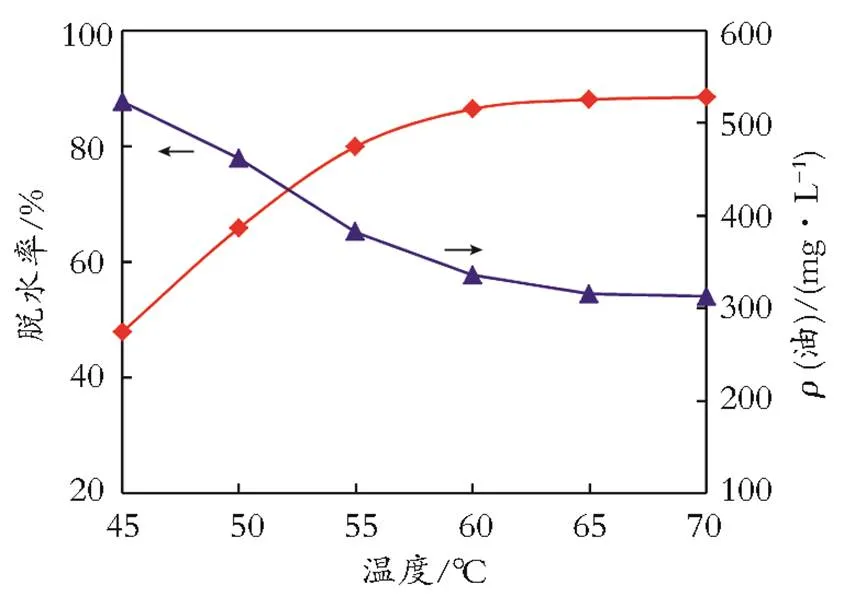

对于表面活性剂质量浓度300 mg/L、聚合物质量浓度500 mg/L、含水率60%的二元复合驱采出模拟乳化液,制备过程按照经由管输剪切流场进行模拟。加入破乳剂,设定破乳时间为30 min,实验得到不同温度下的破乳脱水效果及规律,结果见图5。

由图5可以看出,温度升高,二元复合驱采出液的破乳效果改善,70 ℃时的脱水率从45 ℃时的47.90%提高到88.50%,水中含油率从523.1 mg/L降低到313.0 mg/L,当温度高于65 ℃后,脱水率的增幅和水中油质量浓度的降幅均趋于平缓,表明对于二元复合驱采出液中的乳化水,仅依靠热⁃化学机制而提高温度并不能有效地使其失稳。

图5 温度对二元复合驱采出液破乳影响

3.2 时间的影响

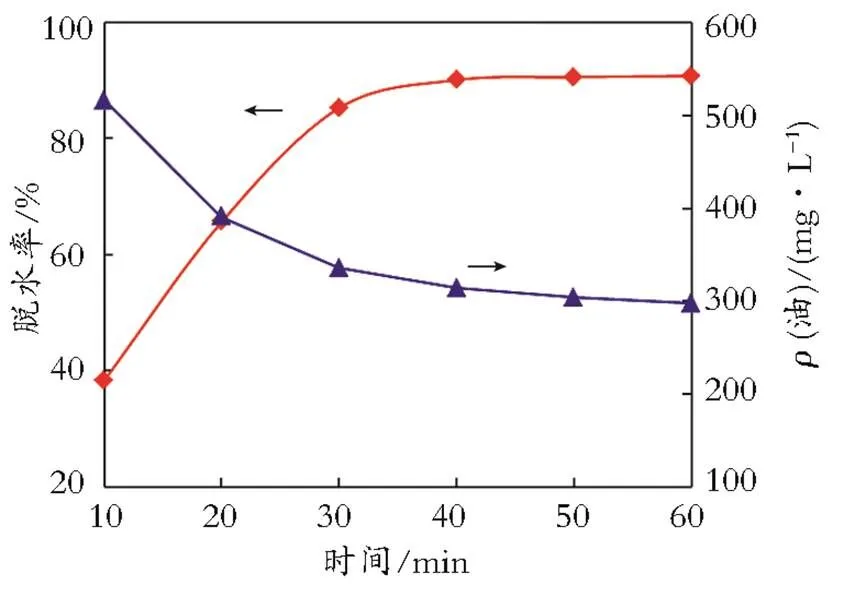

对于表面活性剂质量浓度300 mg/L、聚合物质量浓度500 mg/L、含水率60%的二元复合驱采出模拟乳化液,制备过程按照经由管输剪切流场进行模拟。设定破乳温度为60 ℃,加入破乳剂,得到不同时间下的破乳脱水效果及规律,结果见图6。

图6 时间对二元复合驱采出液破乳影响

从图6可以看出,延长破乳作用时间,尤其在前40 min,二元复合驱采出液的破乳效果明显改善,脱水率能提高至少1倍,水中油质量浓度能减少30%以上,而当破乳时间继续延长时,脱水率和水中油质量浓度均体现出小幅的变化,表现出时间因素影响二元复合驱采出液破乳能力的有限性。

3.3 水相pH的影响

对于表面活性剂质量浓度300 mg/L、聚合物质量浓度500 mg/L、含水率60%的二元复合驱采出模拟乳化液,制备过程按照经由管输剪切流场进行模拟。在基准采出液pH为7.5的基础上,利用氢氧化钠(NaOH)分别调配pH为8.4、9.8、11.1和12.5,依次加入破乳剂,破乳脱水温度60 ℃、破乳脱水时间30 min,得到不同pH下的破乳脱水效果及规律,结果见图7。

图7 pH对二元复合驱采出液破乳影响

由图7可以看出,水相pH对二元复合驱采出液破乳有着显著影响,pH增大,脱水性能恶化,表现在脱水率从pH为7.5时的86.5%下降到pH为12.5时的72.0%,水中油质量浓度从336.4 mg/L增加到525.7 mg/L,同时,破乳过程中表现出油水界面层次不齐,这主要是因为碱性环境与表面活性剂产生了协同作用而进一步降低了采出液油水界面张力,使得油水乳化液更为致密,其分散相更为稳定,导致破乳脱水难度进一步增大。

3.4 聚合物质量浓度的影响

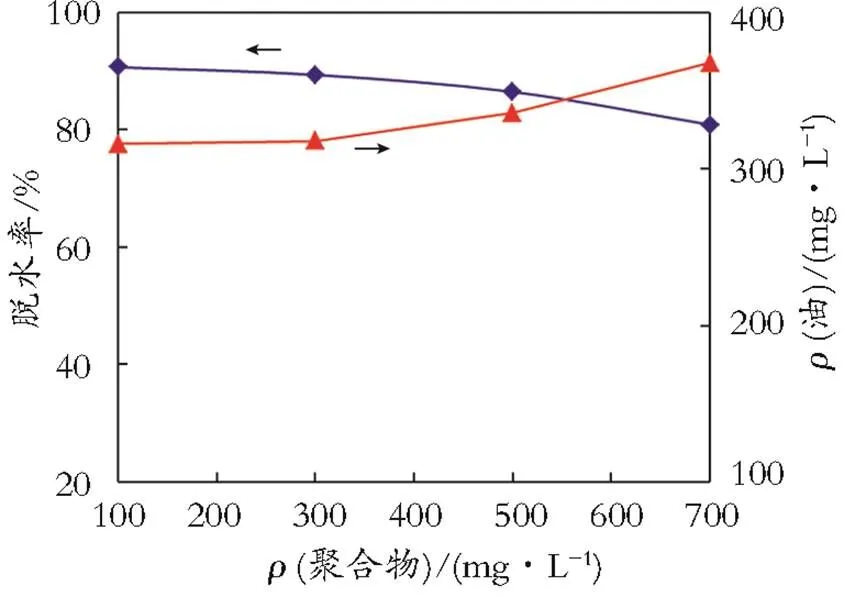

对于含水率60%的采出液,固定表面活性剂质量浓度300 mg/L,调配其聚合物质量浓度为100、300、500、700 mg/L,各体系的pH均为7.5,乳化过程按照经由管输剪切流场进行模拟,加入破乳剂,设定破乳温度为60 ℃,破乳时间30 min,对不同聚合物质量浓度的二元复合驱采出模拟乳化液进行破乳实验,得到不同聚合物质量浓度下的破乳脱水效果及规律,结果见图8。

图8 聚合物质量浓度对二元复合驱采出液破乳影响

由图8可以看出,聚合物质量浓度增大,破乳性能下降,相应脱水率降低、水中油质量浓度增加,实验条件下脱水率从聚合物质量浓度100 mg/L时的90.70%降低到聚合物质量浓度700 mg/L时的80.90%,降幅超过10%,水中油质量浓度从聚合物质量浓度100 mg/L时的316.2 mg/L增加到聚合物质量浓度700 mg/L时的368.5 mg/L,增幅近20%。

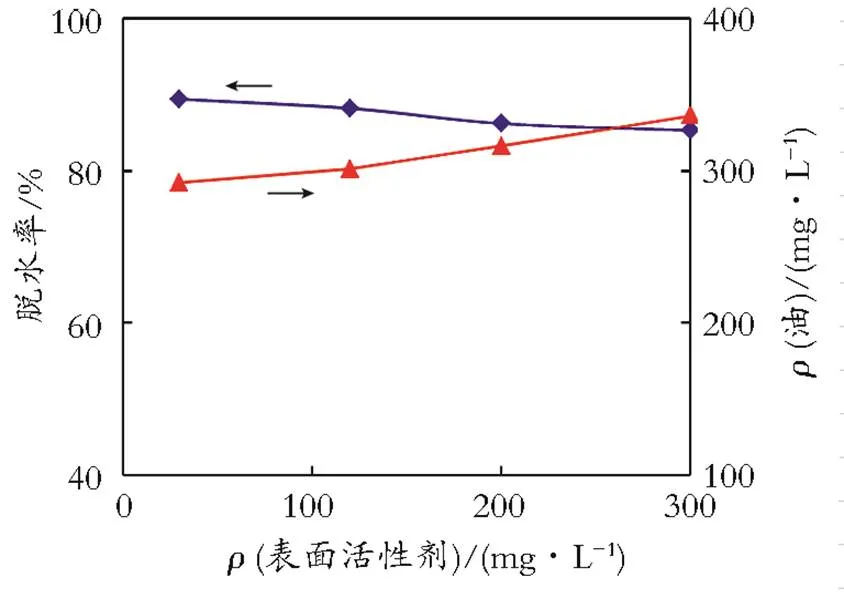

3.5 表面活性剂质量浓度的影响

对于含水率60%的采出液,固定聚合物质量浓度500 mg/L,调配其表面活性剂质量浓度为30、120、200、300 mg/L,各体系的pH均为7.5,乳化过程按照经由管输剪切流场进行模拟,加入破乳剂,设定破乳温度为60 ℃,破乳时间30 min,对不同表面活性剂质量浓度的采出液进行破乳实验,得到不同表面活性剂质量浓度下的破乳脱水效果及规律,结果见图9。

由图9可以看出,在固定聚合物质量浓度下,表面活性剂质量浓度增加,采出液的破乳性能下降,表现出脱水率降低、水中油质量浓度上升,这正是二元复合驱采出液中聚合物和表面活性剂对其乳化稳定性的影响。同时,破乳过程中的油水界面形态也同样直观反映出高表面活性剂质量浓度下油水界面不清晰、存在中间层、分离水含油量大的特征。

图9 表面活性剂质量浓度对二元复合驱采出液破乳影响

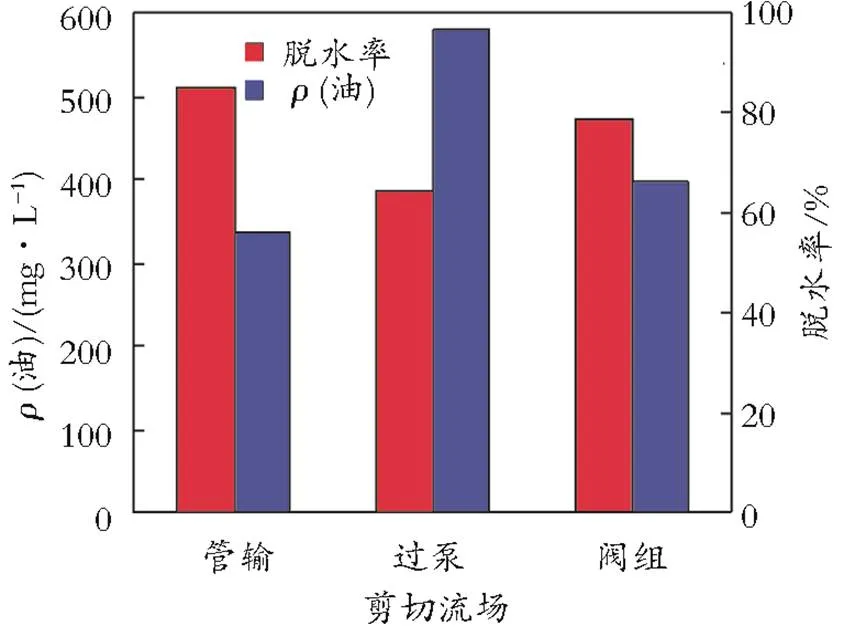

3.6 剪切的影响

对于表面活性剂质量浓度300 mg/L、聚合物质量浓度500 mg/L、含水率60%的二元复合驱采出模拟乳化液,乳化过程按照经由管输、阀组及过泵区域3类不同剪切流场进行模拟,之后,分别加入破乳剂,设定破乳温度为60 ℃,破乳时间30 min,得到不同剪切效应下的破乳脱水效果及规律,结果见图10。

由图10可以看出,由于剪切效应促进乳化液滴分散、提高体系乳化稳定性,表面活性剂/聚合物二元复合驱采出液经历的剪切程度增强,相同条件下的脱水率下降、水中油质量浓度上升,恶化破乳脱水效果及后续处理水质。

图10 剪切对二元复合驱采出液破乳影响结果

4 结论

(1)多因素多水平正交实验考察了表面活性剂/聚合物二元复合驱采出液的乳化行为,相比于温度和含水率,采出液中表面活性剂质量浓度和聚合物质量浓度对分散相粒径大小、分布、聚集特征及乳化体系电负性与流变行为的影响更大,直接作用于采出液的分散稳定性和乳化致密程度。

(2)除了温度、破乳时间、驱油剂质量浓度影响表面活性剂/聚合物二元复合驱采出液的破乳性能外,水相pH的提高与流场强剪切效应会在较大程度上恶化破乳脱水效果及分离后水质。

(3)对于内部组成性质一定的表面活性剂/聚合物二元复合驱采出液,充分考虑乳化行为的外部影响因素,发挥多重破乳作用机制可提高脱水效率、改善分离后水质。

[1] Zhu Y Y.Current developments and remaining challenges of chemical flooding EOR techniques in China [C].SPE 174566,presented at the 2015 SPE Asia Pacific enhanced oil recovery conference,Malaysia:Kuala Lumpur,2015.

[2] Liu Y,Li J X,Wang Z H,et al.The role of surface and subsurface integration in the development of a high⁃pressure and low⁃production gas field [J].Environmental Earth Sciences,2015,73(10):5891⁃5904.

[3] 廖广志,王强,王红庄,等.化学驱开发现状与前景展望[J].石油学报,2017,38(2):196⁃207.

Liao G Z,Wang Q,Wang H Z,et al.Chemical flooding development status and prospect [J].Acta Petrolei Sinica,2017,38(2):196⁃207.

[4] 钟会影,张伟东,刘义坤,等.粘弹性聚合物驱普通稠油微观渗流数学模型[J].地球科学,2017,42(8):1364⁃1372.

Zhong H Y,Zhang W D,Liu Y K,et al.The micro⁃flow mathematical model study on viscoelastic polymer displacement viscous oil [J].Earth Science,2017,42(8): 1364⁃1372.

[5] 李宜强,陈建勋,金楚逸,等.砾岩油藏聚合物驱后二元和三元复合驱的优选[J].油气地质与采收率,2017,24(2):63⁃66.

Li Y Q,Chen J X,Jin C Y,et al.Optimization of SP and ASP flooding after polymer flooding in conglomerate reservoir [J].Petroleum Geology and Recovery Efficiency,2017,24(2): 63⁃66.

[6] Wang Z H,Liu Y,Le X P,et al.The effects and control of viscosity loss of polymer solution compounded by produced water in oilfield development [J].International Journal of Oil,Gas and Coal Technology,2014,7(3):298⁃307.

[7] 赵艳武,杜殿发,王冠群,等.水驱油田特高含水期含水率预测模型[J].特种油气藏,2016,23(5):110⁃113.

Zhao Y W,Du D F,Wang G Q,et al.Water⁃cut prediction model of waterflooding oilfield with extra⁃high water⁃cut [J].Special Oil & Gas Reservoirs,2016,23(5):110⁃113.

[8] 侯军伟,芦志伟,焦秋菊,等.新疆油田复合驱过程中的乳状液类型转变[J].油田化学,2016,33(1):112⁃115.

Hou J W,Lu Z W,Jiao Q J,et al.Type transformation of emulsion during surfactant/polymer flooding in Xinjiang Oilfield [J].Oilfield Chemistry,2016,33(1): 112⁃115.

[9] 宋鸿斌.二元复合驱见效特征及影响因素研究——以孤东油田为例[J].天然气地球科学,2014,25(S1):98⁃106.

Song H B.Research of surfactant⁃polymer flooding response characteristics and influencing factors⁃case of Gudao Oilfield [J].Natural Gas Geoscience,2014,25(S1): 98⁃106.

[10] 苏旭,董洁楠,赵鹏,等.海上油田二元复合驱平面波及规律室内物理模拟研究[J].石油化工高等学校学报,2015,28(5):60⁃64.

Su X,Dong J N,Zhao P,et al.The physical simulation of binary flooding flat affect law of offshore oilfield [J].Journal of Petrochemical Universities,2015,28(5): 60⁃64.

[11] 吴迪.化学驱采出液破乳剂的研究和应用进展[J].精细化工,2009,17(24):21⁃25.

Wu D.Critical review of crude oil demulsifiers handling chemical flooding produced fluid [J].Fine Chemicals,2009,17(24):21⁃25.

[12] Dong Z X,Lin M Q,Wang H,et al.Influence of surfactants used in surfactant⁃polymer flooding on the stability of Gudong crude oil emulsion [J].Petroleum Science,2010,7(2): 263⁃267.

[13] 杨敬一,栾雨骅,祝仰文,等.含固体颗粒二元复合驱原油乳状液破乳研究[J].油田化学,2017,34(3):502⁃507.

Yang J Y,Luan Y H,Zhu Y W,et al.Demulsification of crude oil emulsion with solid particles in surfactant/polymer binary flooding [J].Oilfield Chemistry,2017,34(3): 502⁃507.

[14] 张建民,雷源,江远鹏,等.渤海Y油田开发模式总结与开发效果评价[J].辽宁石油化工大学学报,2017,37(3): 39⁃45.

Zhang J M,Lei Y,Jiang Y P,et al.Summary of development pattern and development effect evaluation of Bohai Y Oilfield[J].Journal of Liaoning Shihua University,2017,37(3): 39⁃45.

[15] 程晓丹,蔡登定,郭功成.凝胶渗透色谱法测定橡胶分子量分布的不确定度评定[J].分析仪器,2016(4):59⁃61.

Cheng X D,Cai D D,Guo G C.Uncertainty evaluation in determination of rubber molecular weight distribution by gel permeation chromatography [J].Analytical Instrumentation,2016 (4):59⁃61.

[16] Liu Y,Wang Z H,Zhuge X L,et al.Study on emulsification behavior and optimized separation technology of high concentration polymer flooding produced liquid in Daqing Oilfield [C].SPE 172768,presented at the 2015 SPE SPE Middle East Oil & Gas Show and Conference,Bahrain:Manama,2015.

[17] 张光辉,阚兆新,马清宝.两相滴定法在石油羧酸盐表面活性剂体系中的应用[J].黑龙江石油化工,2001,12(1):43⁃44.

Zhang G H,Kan Z X,Ma Q B.Application of biphase titration in petroleum carboxylate surfactant system[J].Heilongjiang Petrochemical Technology,2001,12(1):43⁃44.

[18] George E P,Hunter B J S,Hunte W G.Statistics for experimenters: Design,innovation,and discovery (2nd Edition) [M].United States: John Wiley & Sons,Inc.,Hoboken,New Jersey,2005: 173⁃215.

[19] 时钧,汪家鼎.化学工程手册[M].北京:化学工业出版社,2002:684⁃686.

[20] 张劲军,张帆,黄启玉,等.绝热搅拌槽内流体平均剪切速率的一种计算方法[J].工程热物理学报,2002,23(6):703⁃706.

Zhang J J,Zhang F,Huang Q Y,et al.An approach to estimating the average shear rate in an adiabatic stirred vessel [J].Journal of Engineering Thermophysics,2002,23(6):703⁃706.

[21] 张宏奇,刘扬,王志华,等.高浓度聚驱采出液乳化行为及电化学脱水方法[J].西南石油大学学报(自然科学版),2017,39(1): 177⁃184.

Zhang H Q,Liu Y,Wang Z H,et al.Emulsification behavior and electro⁃chemical dehydration method of produced liquid in high concentration polymer flooding wells [J].Journal of Southwest Petroleum University (Science & Technology Edition),2017,39(1): 177⁃184.

[22] 中华人名共和国石油天然气行业标准.SY/T 5329⁃2012 碎屑岩油藏注水水质指标及分析方法[S].北京:石油工业出版社,2012.

[23] 贾俊平.统计学[M].2版.北京:清华大学出版社,2006:310⁃316.

(编辑 闫玉玲)

Emulsification and Demulsification of Produced Liquid in Surfactant/Polymer Combination Flooding

Wang Zhihua1,2,Bai Ye1,Lou Yuhua3,Zhuge Xianglong1,4

(;;;)

Surfactant/Polymer (SP) combination flooding is an effective method to enhance oil recovery of high quality reserves,while its surface produced liquid treatment technology and the simplification and optimization of operating parameters are both still a challenge for the promotion of the chemical flooding technology industrialization.In this paper,the emulsification of SP combination flooding produced liquid is characterized by multi⁃factor perpendicular experiments,and then the effect factors of demulsification and dehydration are studied.Significant test results indicated that,compared with the temperature and water cut,the effect of the concentration of surfactant and polymer in the produced liquid on dispersivity and electronegativity of the bulk was lower,which showed the greater contribution to emulsification stability of produced liquid,thus the demulsification of the produced liquid was declined.Bottle test experiments indicated that a single mechanism of improving demulsification temperature or prolonging demulsification time couldn’t fundamentally improve the dehydration rate of the produced liquid and reduce the oil content in the water after separation,meanwhile,the improvement of the pH of the water phase and the strong shear effect of the flow field would further deteriorate the effect of demulsification,dehydration and the water quality after separation.

Emulsification; Demulsification; Significant test; Perpendicular experiment; Surfactant/polymer combination flooding

TE866

A

10.3969/j.issn.1006⁃396X.2018.06.006

2017⁃12⁃21

2018⁃04⁃20

黑龙江省普通本科高等学校青年创新人才培养计划(UNPYSCT⁃2015074);中国博士后科学基金(2017M611349);黑龙江省博士后科学基金(LBH⁃Z16037)。

王志华(1981⁃),男,博士,副教授,博士生导师,从事油气集输工艺理论与技术及采出液处理方面的研究;E⁃mail:zhihua_wang@126.com。

1006396X( 2018)06003308

http://journal.lnpu.edu.cn