考虑层间作用的采场基本顶断裂规律分析

2019-01-17丁杨

丁 杨

(中煤科工集团 北京华宇工程有限公司,北京 100120)

矿山压力和围岩活动密切相关,因此,探究矿山压力的显现规律必须和采场围岩活动规律联系起来,通过现场矿压观测和对采场顶板结构的假定,寻求不同条件下矿山压力的现象规律。前人对采场围岩结构提出了许多假说和理论,诸如压力拱假说、悬臂梁假说、预成裂隙假说、铰接岩块假说,砌体梁理论[1]、关键层理论[2]和采场薄板理论。其中,梁理论忽略了顶板的空间影响[3],而整体薄板理论忽略了结构面的影响。一些学者提出铰接沿板组假说[3-4],此假说考虑了结构面的影响,但岩板断裂的随机性无法预测。对于采场顶板来说,除结构面之外,岩体层间作用对顶板的断裂位置及应力分布也有较大的影响,本文从薄板理论和岩体层间作用的角度分析顶板断裂规律,细化了顶板破断的过程,为进一步精确分析和预测顶板来压提供了新的思路。

1 力学模型的分析

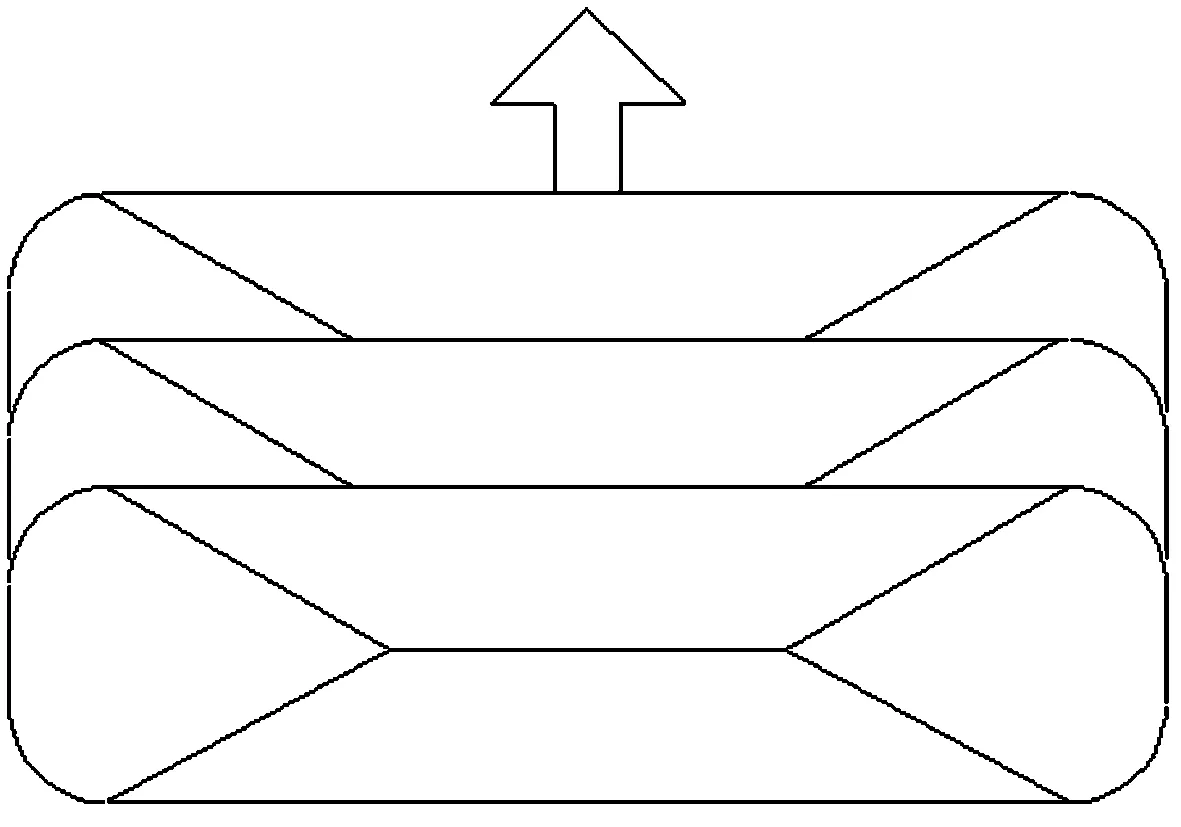

岩体的力学性质,是岩块和结构面力学性质的综合反映,节理发育的岩体抗拉强度极弱,实际可认为不可抗拉。当采场顶板悬露至一定面积后,结构面很大程度上影响了顶板的断裂形式。对于层状顶板岩层,当处于悬伸状态时,将会发生弯曲变形甚至断裂回转[5]。图1为顶板断裂结构示意图,顶板断裂遵循“X-O”破断形态。

图1 顶板断裂示意

Krichhoff在将材料视为均匀、连续、各向同性和线弹性的基础上建立了薄板小挠度弯曲理论[6],即:薄板发生弯曲变形后,垂直于薄板中面的法线长度不变且仍垂直于薄板曲面,这忽略了剪应变,薄板弯曲时,各点挠度与中面挠度相同。

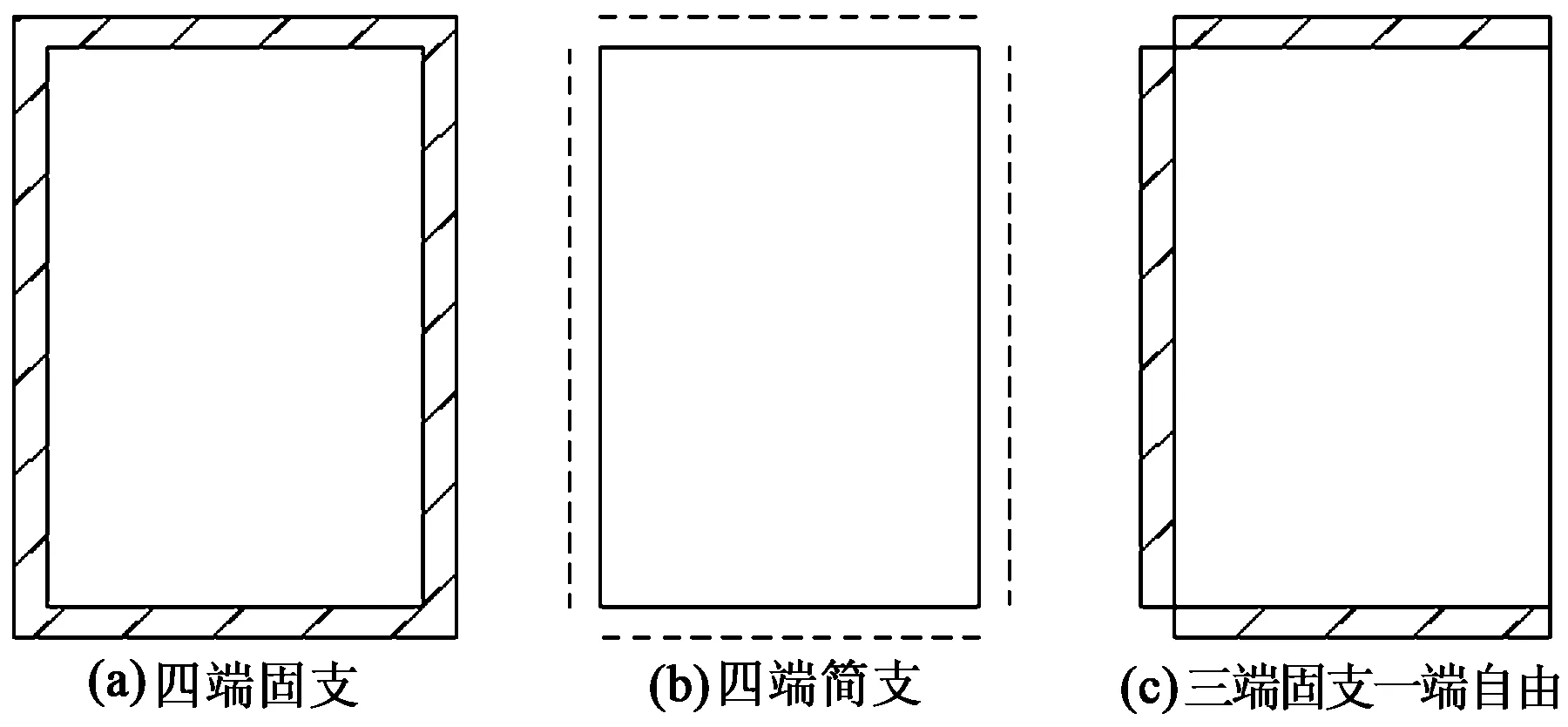

顶板破断前边界条件如图2所示。

图2 顶板破断前边界条件

初次断裂前,顶板嵌固在煤层中,可视为薄板四端固定的情况,根据采场薄板矿压理论,其挠度及应力表达式为[7]:

式中,ω为挠度;a,b为矩形板长短边长;D为薄板抗弯强度;q为顶板均布载荷;E为弹性模量;μ为泊松比;h为顶板厚度,m;A为层间垂直作用力分布线倾角。

在初步来压前采场长边与短边中心先破坏,其受力变为四端简支,其挠度与应力表达式为:

采场中部顶板断裂之后,顶板两端的受力变为三端固支,一端自由,其挠度与应力表达式为:

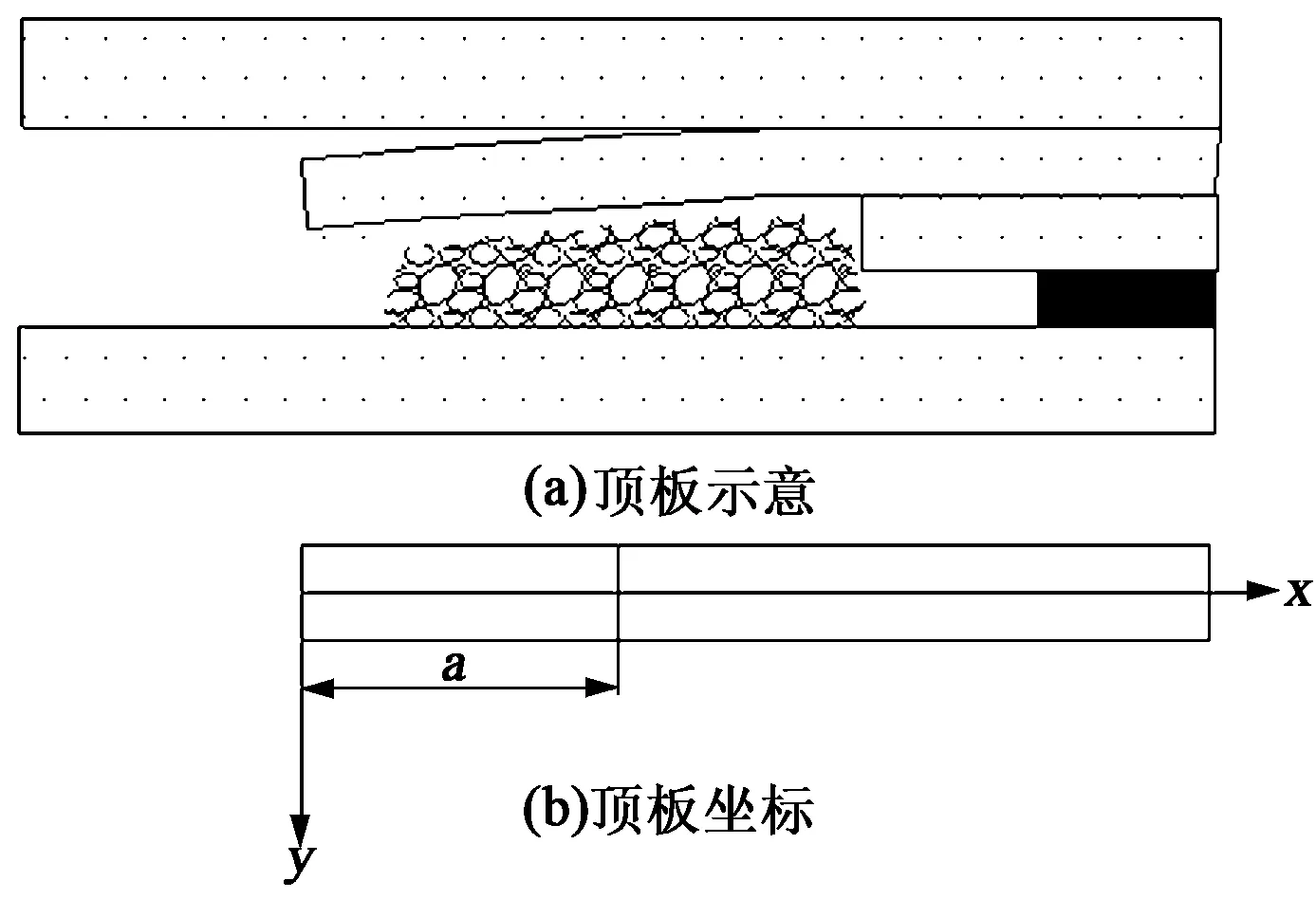

初始条件下,采场基本顶遵循“X-O”型破断,但在采场中部岩体断裂之后,两端顶板则受层间作用影响,部分处于悬伸状态,靠近端部的顶板与上层顶板粘结,如图3所示。

图3 岩层层间作用模型

当采场中部岩层断裂之后,分析采场上部与下部顶板,考虑岩层层间作用,其作用力主要包括岩层自重应力、层间垂直作用力、层间摩擦作用力和层间粘结滑动阻力[8]。利用弹性力学平面理论可解得其应力分布。

自重应力下的应力分布:

式中,h为顶板厚度,m;γ为顶板岩层容重,MN/m3。

层间垂直作用力应力分布:

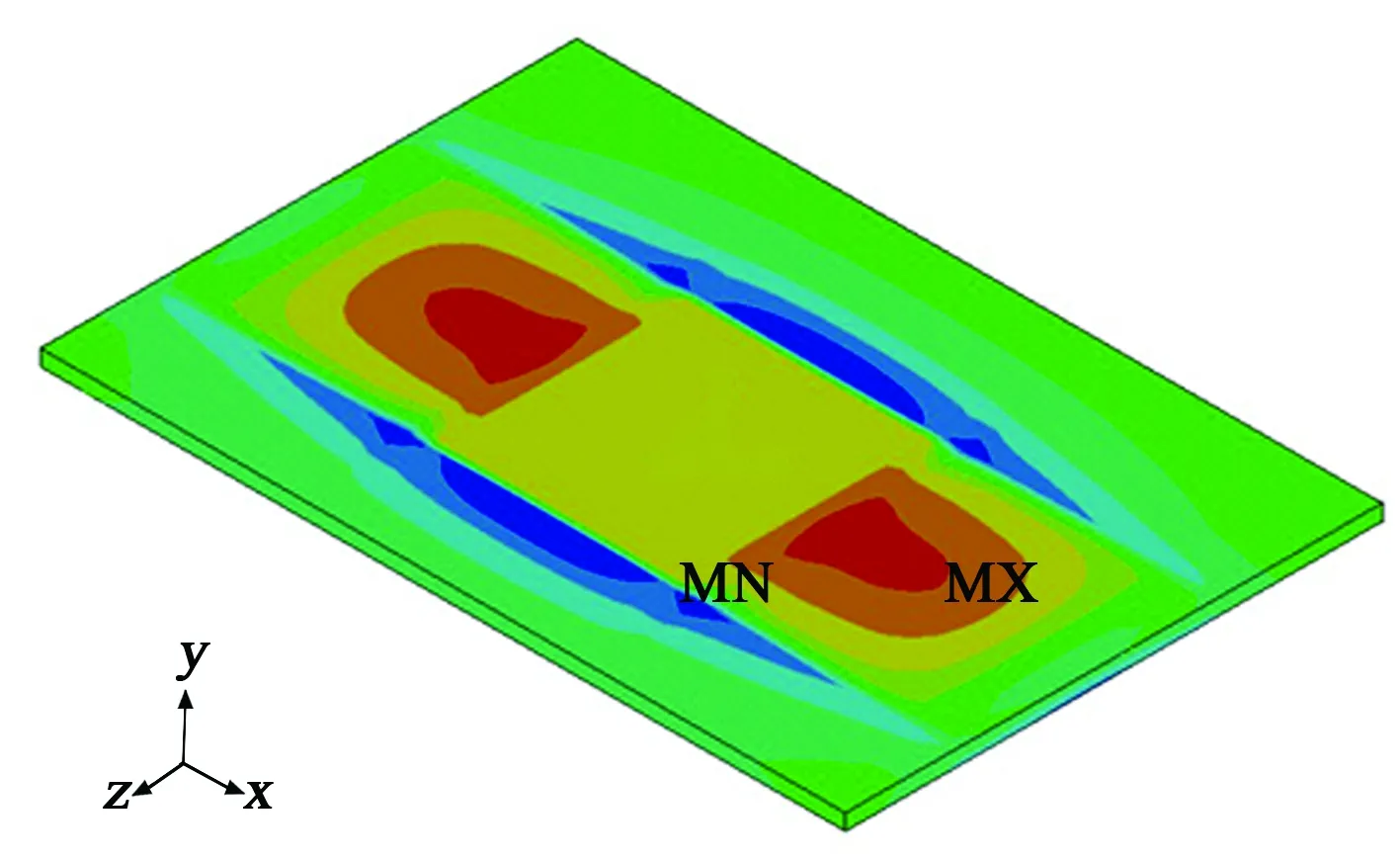

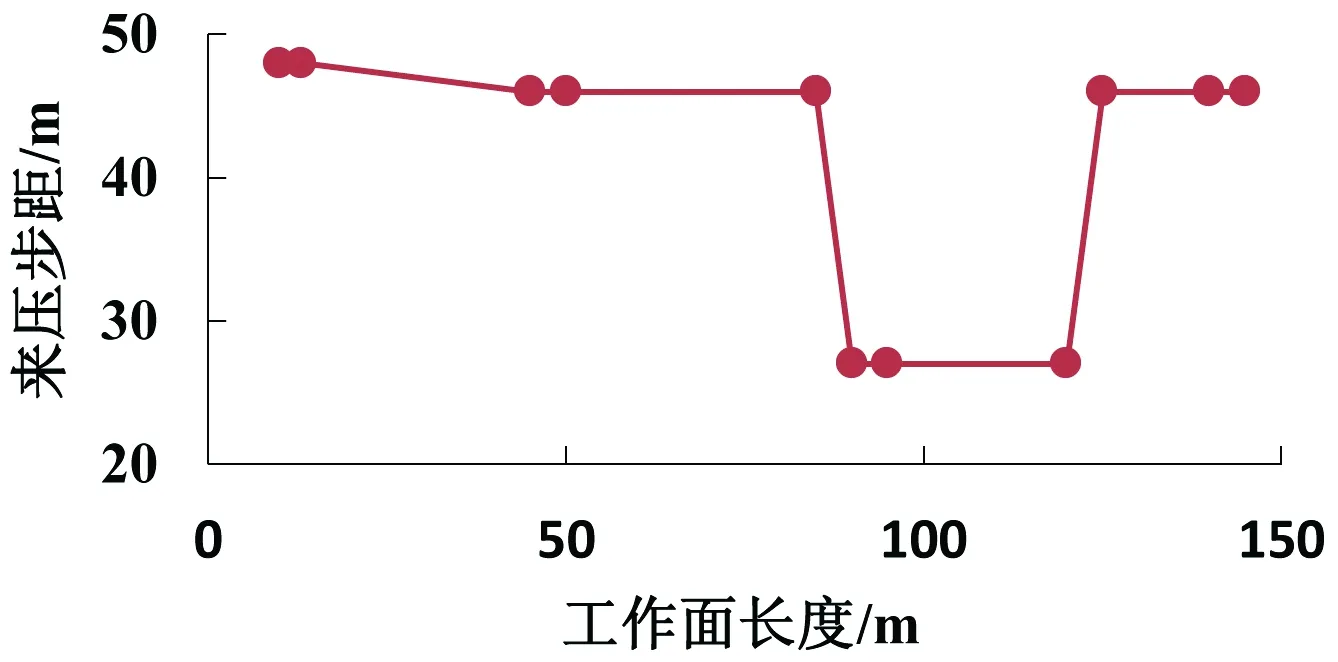

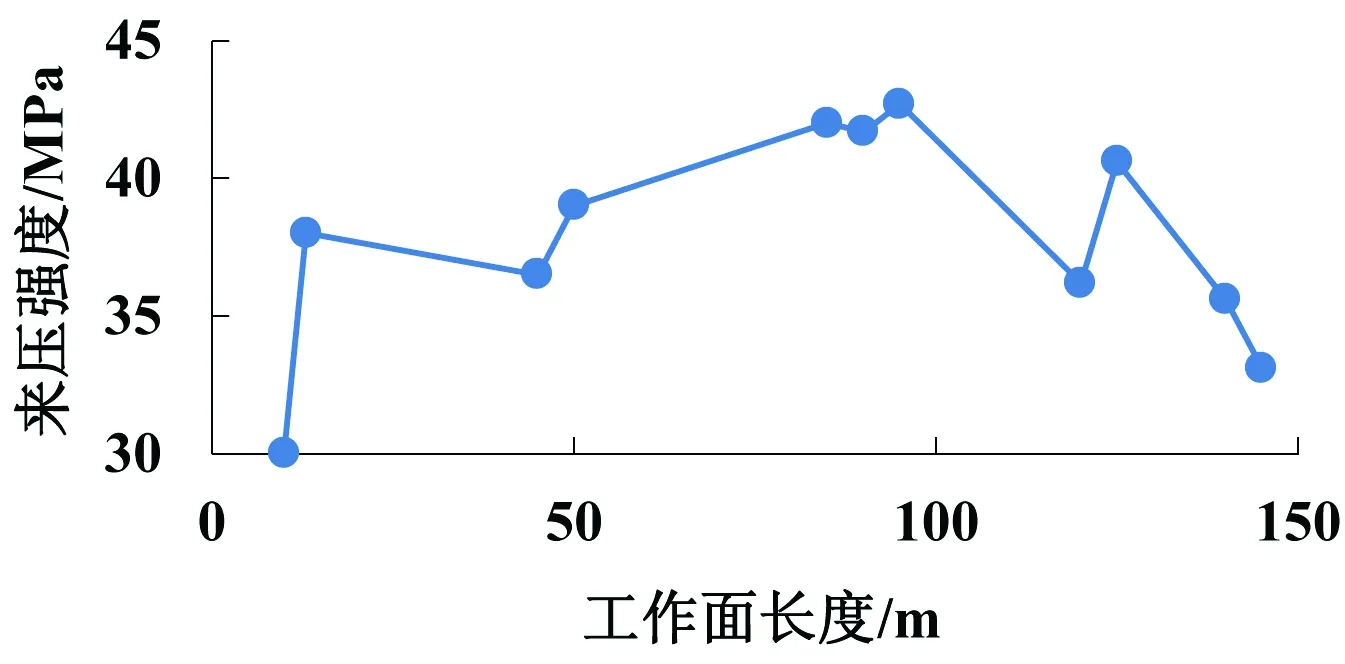

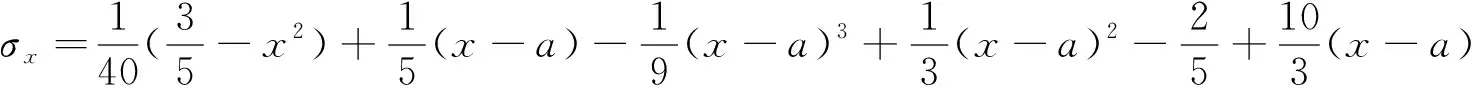

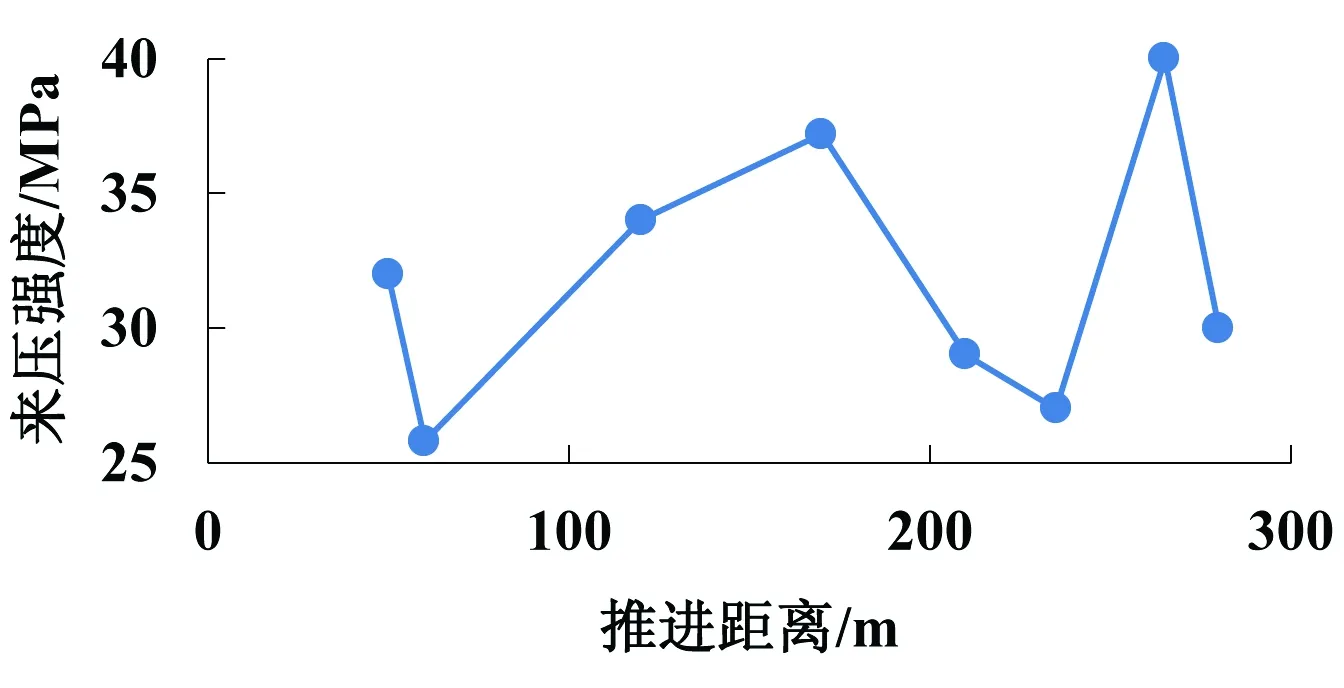

σx=0,σy=0 (x 式中,a为顶板悬露长度,m。 层间摩擦力应力分布: σx=0,σy=0 (x 式中,B为层间摩擦角。 层间粘结滑动阻力应力分布: σx=0,σy=0 (x 式中,C为层间黏结力,MPa。 由以上分析可知,顶板悬伸状态下只受自重应力影响;而粘结状态下,受到自重应力、垂直应力、摩擦应力和粘结滑动阻力的合力影响,所以在顶板悬伸范围内和在粘结范围内顶板垂直应力分布为: 可见,在顶板悬伸范围内岩体垂直应力小于粘结状态下的顶板垂直应力。 岩体抗拉强度远小于其抗压或抗剪强度,采用最大拉应力准则判断顶板断裂位置。当采场基本顶与上覆岩层处于粘结状态时,顶板拉应力为: 通过对基本顶的力学分析可知,基本顶遵循“X-O”型破断,在中部顶板破断之后,两端顶板滞后断裂,在此过程中,两端顶板状态如图3所示,部分处于悬伸状态,其余部分处于粘结状态。因悬伸状态下基本顶只受自重应力影响,而粘结状态下的顶板受层间作用影响,所以两种状态下基本顶的垂直应力不同。 三沟鑫都煤业2101工作面长度150m,埋深200m左右,煤层厚度为1.8m。直接顶板为砂质泥岩,局部相变为粉砂岩,厚度2.0m左右,基本顶为深灰色粉砂岩及砂岩,厚度3.0m左右,属较坚硬岩石,一般不易冒落。安装液压支架103架,在3号架、4号架、30号架、31号架、32号架、60号架、61号架、62号架、90号架、91号架、92号架、100号架、101号架分别安装自动记录仪,并按顺序编号。 在顶板断裂的数值计算中,用ANSYS有限元数值模拟软件对其进行计算,以三沟鑫都煤业2101工作面地质情况为背景,工作面长度150m,基本顶厚度为3m,初始条件下基本顶受均布压力,基本顶为深灰色粉砂岩,弹性模量为25GPa,泊松比为0.28,岩体抗拉强度为5MPa,采用最大拉应力破断准则来判断顶板破坏情况[9]。当工作面推进50m时,顶板拉应力如图4所示。 图4 基本顶拉应力 分析以上计算结果可知,最大拉应力出现在薄板长边的中部,且已超出岩体极限抗拉强度,达到7MPa,所以,顶板长边的中部首先破裂[10],之后顶板短边裂隙扩展,顶板的应力状态发生改变。随着工作面的推进,由四边简支应力状态下薄板的破断方式可知,顶板中心裂隙沿x方向扩展,工作面中部顶板先断裂,产生初次来压。 ANSYS中单元“杀死”并不是将单元删除,而是将其刚度矩阵乘以一个很小的因子。死单元的单元载荷变为零[11]。将中部断裂薄板单元杀死后,采场上部与下部薄板拉应力如图5所示。 图5 单元杀死后顶板拉应力 分析以上计算结果可以看出,工作面中部顶板断裂之后,上部和下部顶板应力状态发生改变。将工作面中部顶板单元杀死之后,由图6可看出,工作面端部处顶板并非是在煤壁处达到抗拉强度,而且在顶板悬伸范围内垂直应力小于端部处,且板自由边中部区域出现压应力。 图6 单元杀死后顶板垂直应力 通过数值模拟计算可以看出,初始状态下,工作面推进至一定距离后,顶板的四边最先发生破裂。在中部顶板断裂后,即将中部单元杀死之后,基本顶并非是在煤壁处达到抗拉强度,而且悬伸范围内的顶板的垂直应力小于端部处,模拟结果与力学分析结果相吻合。 工作面方向上初次来压垮落步距的变化曲线如图7所示,可见,工作面中部顶板先来压,上部与下部来压滞后于中部。 图7 工作面初次来压步距曲线 由图7可以看出,工作面中部初次来压步距为26m左右,而工作面上部和下部初次来压步距为46m左右。结合力学模型分析,工作面中部先断裂,其边界条件改变,故而工作面中部先来压,之后采场两端顶板断裂,随之来压。从顶板初次断裂的步距分析,顶板断裂形态基本遵循“X-O”型。 由初次来压强度曲线图(图8)看出,工作面中部来压强度明显高于中部与下部,而工作面端部并没有明显来压。来压强度与顶板的岩性以及厚度有关[12],除此之外,顶板断裂时的力学状态也影响着来压的强度。通过在层间作用下顶板垂直应力的分析,可知悬伸范围内岩体垂直应力小于与上层顶板粘结状态下的顶板垂直应力,因此,在工作面方向初次来压强度出现波动。 图8 工作面初次来压强度曲线 在层间作用影响下,其拉应力为: 图9 端部来压强度 (1)层间作用对采场基本顶的断裂规律有着显著影响,通过对基本顶在工作面方向上不同位置的垂直应力分析,揭示了沿工作面方向上来压强度存在波动的机理。 (2)通过对层间作用影响下采场端部顶板的拉应力分析,得出在特定参数下判断顶板断裂位置的方法,即x=a+4.4m,其中a为顶板的悬伸长度。 (3)因顶板端部断裂位置不同,所以端部顶板的悬伸与粘结长度不同,导致采场端部顶板在工作面推进方向上来压强度存在波动。2 工程背景

3 力学模型的计算分析

4 现场实测数据

5 结 论